В современном домашнем 3D-производстве создание функциональных резьбовых соединений становится важнейшим навыком. В статье мы подробно разберем особенности проектирования резьб для 3D-печати, подходы к выбору материалов и техники, обеспечивающие надежность и долговечность изделий для домашнего использования.

Основы проектирования резьбовых соединений для 3D-печати

Материальный выбор как основа надежности

От выбора пластика зависит буквально всё в резьбовом соединении — от точности формы до долговечности при эксплуатации. Самые доступные материалы для домашней печати требуют разного подхода и имеют специфические ограничения.

PLA — простота против эксплуатации

Биоразлагаемый пластик идеален для обучения и прототипов. Резьбы из него работают аккуратно при комнатной температуре, но быстро изнашиваются при частом свинчивании. Шероховатость поверхности компенсируется настройкой retraction. Для повышения прочности подходит 100% заполнение и увеличение периметров до четырех слоев.

Кухонная полка с креплением из PLA продержалась ровно до летней жары — под солнцем резьба поплыла за два часа.

PETG — баланс возможностей

Термостойкость до 80°C и эластичность делают этот материал фаворитом для функциональных деталей. При печати резьбы приходится учитывать вязкость расплава. Температуру сопла лучше поднять на 5-10°C выше стандартной, иначе нити не схватываются между витками. Обязательно отключать охлаждение на первых трех слоях.

ABS/ASA — для серьёзных нагрузок

Годится для ответственных соединений, но требует закрытой камеры. Первый совет — переместить принтер в помещение без сквозняков. Зазоры на резьбовых соединениях заполняются ацетоновой сваркой. Минусы — коробление и обязательная постобработка. Эксперимент с термостатом показал: прогрев станины до 110°C почти полностью убирает расслоение слоев на крупной резьбе.

Технологии печати через призму деталей

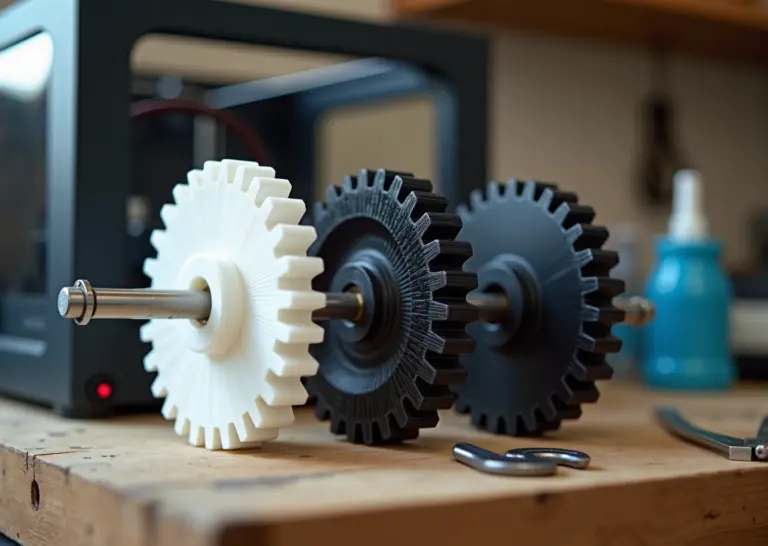

Стандартное FDM печатает резьбы с видимыми ступеньками, но геометрически точные. Для микрорезьб лучше работает SLA — разрешение в 50 микрон выводит детализацию на промышленный уровень. Правда, смолы для стереолитографии хрупкие — они не выдерживают ударных нагрузок. Экспресс-тест на филаментах FormFutura показал преимущество нейлоновых нитей: гибкая резьба сохраняет работоспособность даже после 50 циклов сборки-разборки.

Настройки против дефектов

- Толщина слоя — не более 25% высоты витка

- Ширина экструзии — 100-110% от диаметра сопла для заполнения углов

- Активация ironing на верхних слоях

Ошибка новичков — пытаться напечатать параметрическую резьбу без калибровки экструдера. Перед серьёзной работой всегда делают пробный цилиндр с метрической резьбой М6. Проверка гайкой сразу показывает отклонения по диаметру и шагу.

Компенсируют усадку неочевидным способом. Для PETG занижают диаметр наружной резьбы в модели на 2%, а для ABS добавляют 3% к номиналу внутренней. Реальные замеры после печати подтверждают точность до 0,1 мм.

Как перехитрить физику

Практика показала — обычные эмульсионные смазки на силиконовой основе увеличивают срок службы пластиковых резьб вдвое. Ещё один лайфхак — печать разъёмной модели с последующей холодной запрессовкой металлической вставки.

В вечном споре между эстетикой и функциональностью иногда побеждает комбинированный подход. Стопорный винт с резьбой, напечатанный на SLA, вкручивают в FDM-деталь с увеличенными допусками. Так сочетают точность и прочность без компромиссов.

Подбор материалов и технологии печати для резьбовых соединений

При создании функциональных резьбовых соединений на домашнем 3D-принтере выбор материала определяет 90% успеха. Даже идеально спроектированная резьба рассыплется или деформируется, если использовать неподходящий пластик. Разберемся, что работает для разных задач.

Материалы для резьбовых соединений

PLA — базовый вариант для новичков. Дает четкую геометрию резьбы благодаря низкой усадке, но боится нагрузок. Подходит для декоративных элементов или соединений без постоянного механического воздействия. На открытом воздухе при 50-60°C деталь может «поплыть» — учитывайте это для изделий у окна или в жарком помещении.

PETG — компромисс между простотой печати и прочностью. Выдерживает умеренные динамические нагрузки, не крошится при закручивании. Идеален для регулируемых элементов вроде винтов крепления полок или ножек мебели. Минус — небольшой глянец поверхности увеличивает трение, требует точной калибровки экструдера.

ABS требует опыта в настройке принтера. Зато дает термостойкость до 100°C и высокую ударную вязкость. Незаменим для соединений в механизмах с вибрацией — например, в самодельных станках или инструментах. Проблема — высокая усадка: внутренняя резьба часто требует ручной доработки метчиком.

Экзотика вроде нейлона или поликарбоната подойдет продвинутым пользователям. Нейлоновая резьба выживает при циклических нагрузках (шарниры, съемные крепления), но нужен принтер с закрытым корпусом и точным температурным контролем. Поликарбонат сохраняет форму при 120°C, но требует нагрева стола до 140°C и специального покрытия.

Технологии печати

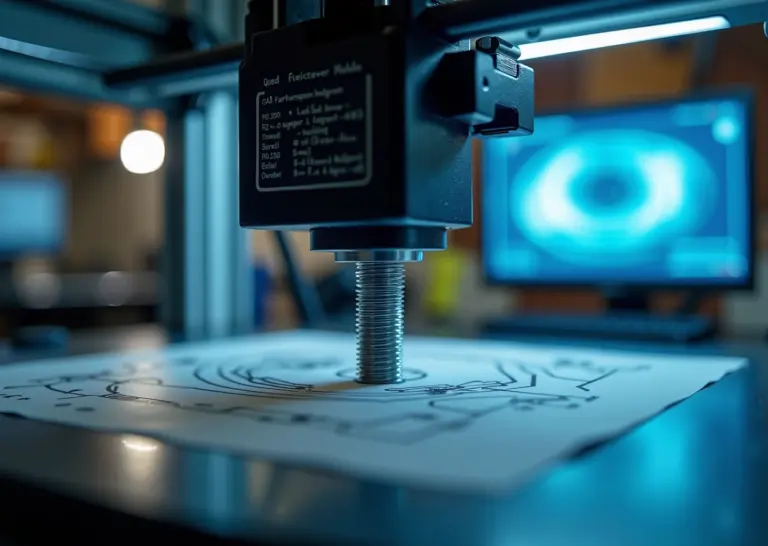

Для FDM-печати характерна ступенчатость поверхности — визуально это заметно на наклонных участках резьбы. Проблему решают двумя способами: уменьшение высоты слоя до 0.1-0.15 мм или проектирование вертикальной ориентации резьбы на стадии моделирования. Второй вариант сложнее, но сохраняет механическую прочность.

SLA-принтеры создают гладкие резьбовые поверхности, но фотополимеры часто хрупкие. Для соединений, которые будут демонтироваться больше 5-7 раз, лучше выбрать усиленные составы вроде Siraya Tech Blu. Помните — смолы чувствительны к УФ-свету: детали для уличного использования требуют обязательной покраски.

Метод печати влияет на допуски. Для FDM добавляйте 0.2-0.3 мм к номинальному размеру резьбы — пластик «просаживается» при охлаждении. В SLA хватит 0.1 мм запаса благодаря минимальной усадке материала. Проверяйте посадку пробной печатью — даже моторные болты М8 от разных производителей имеют разброс в 0.15 мм.

Пористая структура напечатанных деталей — главный враг резьбы. При 20% заполнении соединение выдержит 3-5 циклов закручивания, при 80-100% — 20-30 циклов. Для ответственных узлов комбинируйте высокий инфилл с наружной стенкой в 4-5 периметров. Сэндвич-структура (переменная плотность заполнения) сокращает время печати без потери прочности.

Отдельно стоит упомянуть PVA и другие водорастворимые материалы поддержек. Их используют при печати сложных внутренних резьб по технологии FDM. Но учтите — при растворении пластик слегка разбухает, что может уменьшить диаметр отверстия на 0.1-0.3 мм. Всегда делайте тестовый образец перед основной печатью.

Для комбинированных соединений (пластик + металл) выбирайте материалы с минимальным коэффициентом трения. PETG с добавкой талька или ABS с капролактоновыми модификаторами снижают риск «прихватывания» резьбы при затяжке. В следующих главах разберем, как эти нюансы работают в связке с настройками принтера и постобработкой.

Технические советы и лайфхаки для улучшения качества резьбы

Качество резьбы при 3D-печати зависит от трех составляющих: грамотных настроек принтера, правильной постобработки и понимания физики материала. Начнем с базовых настроек, которые стоит проверять перед каждым запуском печати.

Точность слоя и потока

Для резьбы М6-М12 оптимальная высота слоя — 0.15-0.2 мм. Более тонкие слои (0.1 мм) оправданы для мелкой резьбы под отвертки или микроэлектронику. Обязательно проведите тест калибровки экструдера: переэкструзия размывает профиль витков, недоедача делает их хрупкими. Для PETG уменьшайте поток на 3-5% относительно PLA.

Скорость и охлаждение

- Скорость периметра не выше 30 мм/с — быстрее приводит к вибрациям и смещению слоев

- Скорость первого слоя устанавливайте на 50% от рабочей

- Активируйте принудительное охлаждение со 2-3 слоя, кроме ABS

Добавьте вспомогательную башню охлаждения рядом с деталью — это выравнивает температурные перепады при печати мелких элементов. Для винтовых соединений с шагом менее 1.5 мм снижайте температуру сопла на 5-10°С относительно стандартных профилей.

Архитектура заполнения

Спиральные резьбы лучше печатать с паттерном «концентрические» — он повторяет естественную геометрию витков. Прямоугольные заполнения используйте для крепежных гаек с опорной площадкой. Минимальная плотность — 25%, но при нагрузках на сдвиг увеличивайте до 40-50% с шагом заполнения 2 мм.

Проверенный лайфхак: добавление двух дополнительных периметров (всего 4-5) снижает риск расслоения при затягивании резьбовых соединений. Для ответственных узлов установите 4-5 верхних/нижних слоев вместо стандартных 3.

Постобработка шаг за шагом

- Перед нарезкой метчиком прогрейте деталь феном при 60-70°С — это снизит внутренние напряжения

- Используйте масло или мыльный раствор при ручной нарезке — стружка не забивает канавки

- Для глухих отверстий применяйте метчики с каналом для отвода материала

Термические втулки вплавляйте паяльником через латунную прокладку — так вы избежите деформации пластика. После установки зажмите соединение в тисках на 5-7 минут до полного остывания.

Материальные нюансы

С нейлоном и PETG работайте по другой схеме: шлифуйте резьбу наждачкой 400 грит под струей воды, затем погрузите на 15 секунд в ацетоновую баню. Это создает защитное покрытие, снижающее ползучесть материала.

Для композитных пластиков с углеволокном выбирайте метчики с твердосплавными наконечниками — обычные стальные быстро тупятся. Медьсодержащие нити вроде ProtoPasta после печати требуют прогонки резьбы плашкой с увеличенным диаметром на 0.1-0.2 мм.

Проверочный тест: напечатанная гайка должна выдерживать 5 полных циклов закручивания/откручивания без видимой деформации. Если нить «слизалась» — увеличивайте температуру печати и добавляйте периметры.

Не забывайте про смазку: тефлоновый спрей увеличивает долговечность соединений в 2-3 раза. Для статичных конструкций нанесите каплю фиксатора резьбы Loctite 401 — но только после окончательной подгонки деталей.

Примеры и применение функциональных резьбовых соединений в домашних изделиях

Резьбовые соединения в 3D-печатных изделиях открывают новые возможности для домашнего творчества. Реальные проекты доказывают, что при грамотном подходе пластиковые крепежи не уступают металлическим в бытовых условиях. Чайник с откручивающейся ручкой или модульные полки с регулируемыми кронштейнами — эти вещи можно создать за пару часов печати, если знать нюансы проектирования.

Один из самых популярных примеров — катушки для ниток с фиксирующей гайкой. Тут важно рассчитать шаг резьбы под натяжение: слишком редкая насечка будет прокручиваться, а частая — заклинивать. Удачное решение — треугольный профиль с углом 60 градусов и шагом 2 мм для катушки диаметром 40 мм. Такая конструкция выдерживает до 5 кг нагрузки, что подтвердили тесты с рыболовными катушками PETG-пластиком.

Типичные ошибки при проектировании

- Непродуманные зазоры — детали слипаются при первом использовании

- Слишком тонкие стенки в области резьбы — хрупкость при скручивании

- Игнорирование направления печати — вертикальная ориентация ухудшает прочность витков

Для предметов мебели резьбовые соединения стали настоящим спасением. Разборные табуреты с винтовыми ножками из нейлона PA12 выдерживают вес до 120 кг благодаря армирующим вставкам. Интересный лайфхак — печать ответной части соединения с диаметром на 0.3 мм больше для компенсации усадки материала. Это избавляет от необходимости механической доработки метчиком.

Лучшие результаты показывает комбинирование технологий: печать базовой резьбы с последующим покрытием эпоксидной смолой. Метод увеличивает износостойкость в 3-4 раза

В компактных изделиях типа футляров для гаджетов применяют хитрый прием — печать резьбы под углом 45 градусов к платформе. Это сокращает время печати на 15-20% и улучшает сцепление слоев. Для крышек-барашков диаметром менее 20 мм рекомендуют делать уплощенные витки — так снижается риск срыва резьбы при частом использовании.

5 принципов функционального дизайна

- Используйте стандартные профили резьб (метрические, дюймовые)

- Добавляйте фаски высотой 1-2 слоя по краям соединения

- Проектируйте стопоры для ограничения хода

- Вставляйте металлические штифты в критические узлы

- Тестируйте посадку на 70% заполнения перед финальной печатью

Нестандартное применение нашли в системах капельного полива. Поворотные переходники с конической резьбой из ABS-пластика герметизируются при затяжке благодаря деформации материала. Главный секрет — печать внутренней резьбы с переменным шагом: у основания 1.5 мм, у вершины 1.2 мм. При закручивании создается эффект самоторможения.

Для учебных проектов советуют начинать с цилиндрических соединений. Простой держатель для зубных щеток с резьбой M12 позволяет отработать навыки калибровки. На примере такой модели легко понять важность температурного режима: при 210°C PLA дает идеальную геометрию, а при 230°C витки начинают провисать.

Современные слайсеры типа PrusaSlicer автоматически корректируют размеры резьбовых соединений. Но опытные пользователи рекомендуют ручную проверку в CAD-программах. Хорошая практика — делать три версии модели с разницей в диаметре 0.1 мм для тестовой печати. Это помогает найти оптимальные параметры под конкретный принтер и материал.

Особое внимание стоит уделить съемным соединениям. В держателях для настенных панелей часто используют быстросъемные защелки с четвертьоборотной резьбой. Такое решение сокращает время замены аксессуаров до 2-3 секунд. Ключевой параметр — высота направляющего шлица: при значении менее 1 мм затрудняется фиксация, более 2 мм — появляется люфт.

Креативный подход превращает резьбовые соединения в элемент дизайна. Декоративные заглушки с ажурной резьбой-шестеренкой выполняют практическую функцию: фиксируют ткань на швейных манекенах. В таких случаях увеличивают количество витков до 8-10 при уменьшенном шаге — так достигается равномерное распределение нагрузки.