Пост‑обработка SLA моделей определяет прочность, точность и внешний вид печатных деталей. В этой статье подробно разберём этапы промывки, правильную засветку/постотверждение, техники финишной обработки, выбор растворителей и инструментов, а также требования по безопасности и утилизации. Получите конкретные параметры, советы для популярных смол и проверенные рабочие схемы для домашней 3D‑печати.

Зачем нужна постобработка и как она влияет на свойства детали

Многие новички в SLA-печати удивляются, когда узнают, что работа 3D-принтера — это лишь половина дела. Свежеотпечатанная модель, снятая с платформы, только кажется готовой. На самом деле она находится в «сыром» состоянии, липкая на ощупь и не обладает заявленными производителем смолы свойствами. Чтобы превратить эту заготовку в прочное и долговечное изделие, необходима постобработка. Давайте разберемся, почему без нее не обойтись и какие физико-химические процессы за этим стоят.

В основе SLA-печати лежит процесс фотополимеризации. Коротко говоря, жидкие мономеры под действием ультрафиолетового света соединяются в длинные и прочные полимерные цепи, образуя твердый материал. Однако принтер выполняет эту реакцию очень быстро и локально, слой за слоем. В результате полимеризация никогда не завершается на 100%. Внутри структуры детали остается значительное количество не вступивших в реакцию мономеров и коротких полимерных цепочек (олигомеров). Это делает модель хрупкой и нестабильной.

Особенно остро эта проблема проявляется на поверхности. Здесь в дело вступает ингибирование кислородом. Кислород из воздуха активно мешает формированию полимерных связей в самом верхнем слое смолы, толщиной в несколько микрон. Именно поэтому свежая деталь всегда покрыта липким, маслянистым слоем жидкой смолы. Это не просто излишки, которые не стекли, а именно недополимеризованный материал. Если оставить деталь в таком виде, она будет не только пачкаться и собирать пыль, но и останется механически слабой. Ее прочность на разрыв может быть на 30-50% ниже, чем у полностью отвержденного изделия. Кроме того, со временем «сырая» деталь подвержена усадке и деформации из-за внутренних напряжений, вызванных продолжающейся, но неконтролируемой полимеризацией.

Правильная засветка кардинально меняет ситуацию. Например, стандартная смола после печати может быть довольно мягкой, но после корректного цикла в УФ-камере ее твердость достигает проектных значений, скажем, 80 по Шору D. Гибкая смола, наоборот, без постобработки может быть слишком «желейной», а после дозасветки приобретает нужную упругость и прочность на разрыв. Эти эффекты абсолютно измеримы и критически важны для функциональных деталей.

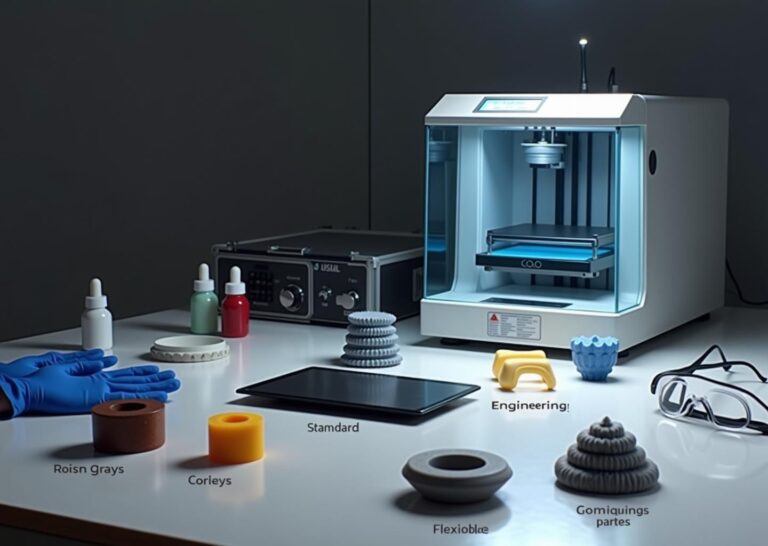

Разные типы смол требуют разного подхода, что диктуется их химическим составом.

- Стандартные смолы (Standard) — самые неприхотливые. Их главная задача — стать твердыми. Для них подходит стандартная промывка в изопропиловом спирте (IPA) и достаточно интенсивная засветка.

- Гибкие смолы (Flexible/Tough) — требуют деликатности. Они могут впитывать растворитель, поэтому промывать их нужно быстро, чтобы избежать разбухания. Пересветка делает их хрупкими, лишая главного свойства — эластичности. Здесь важен баланс времени и интенсивности УФ-облучения.

- Инженерные смолы (Engineering) — созданы для выдерживания нагрузок или высоких температур. Для них постобработка — это ключевой этап формирования заявленных характеристик. Часто производители указывают точные протоколы засветки, включая температурный режим, чтобы минимизировать внутренние напряжения и достичь максимальной прочности.

- Биосовместимые смолы (Biocompatible) — используются в стоматологии и медицине. Здесь на первом месте безопасность. Цель постобработки — удалить абсолютно все остаточные мономеры, которые могут быть токсичны. Промывка для них часто многоступенчатая и с использованием специальных, менее агрессивных растворителей, а засветка — долгая и тщательная.

Своевременная и качественная промывка — первый и важнейший шаг. Она удаляет тот самый липкий слой недополимеризованной смолы. Это важно по двум причинам. Во-первых, это снижает эмиссию летучих органических соединений в воздух вашей мастерской. Неотвержденные мономеры испаряются, и дышать ими вредно. Во-вторых, чистая, сухая поверхность — залог успешной финишной обработки. Пытаться шлифовать или красить липкую деталь бессмысленно. Абразив моментально забьется, а краска просто не ляжет или со временем отслоится.

Для домашней мастерской можно составить простой, но эффективный рабочий план. Вот его основа:

- Подготовка и печать.

- Промывка. Удаление остатков жидкой смолы.

- Сушка. Полное испарение промывочной жидкости.

- Дополнительная засветка (отверждение). Финальная полимеризация для набора прочности.

- Финишная обработка. Удаление поддержек, шлифовка, покраска.

Минимальный набор оборудования для этого включает:

- Средства индивидуальной защиты (СИЗ): Нитриловые перчатки (латекс и винил не защищают от компонентов смолы), защитные очки и респиратор с угольным фильтром. Работать нужно в хорошо проветриваемом помещении.

- Инструменты для промывки: Две герметичные емкости (для «грязной» и «чистой» промывки), мягкая кисть или силиконовый шпатель, промывочная жидкость (чаще всего изопропиловый спирт).

- Оборудование для засветки: Специальная УФ-камера (например, Anycubic Wash & Cure) или самодельное решение с УФ-лампами мощностью 5-15 Вт и длиной волны 405 нм.

Этот базовый набор позволит вам безопасно и качественно доводить ваши SLA-модели до идеального состояния, раскрывая весь потенциал выбранного материала.

Промывка печатных деталей шаг за шагом

Итак, печать завершена, и перед нами свежая, еще липкая модель, покрытая слоем неполимеризованной смолы. Промывка — это первый и, возможно, самый важный этап постобработки, который определяет не только внешний вид, но и прочность будущего изделия. Неправильная или небрежная очистка может привести к появozenным дефектам, липким участкам и даже разрушению мелких деталей. Давайте разберем этот процесс по шагам, чтобы ваши модели всегда получали идеальный старт.

Для начала подготовим рабочее место и необходимый инвентарь. Нам понадобятся:

- Нитриловые перчатки и защитные очки — безопасность превыше всего.

- Две герметичные емкости (ванночки) достаточного размера для полного погружения детали.

- Металлическая или пластиковая сетка-корзина для удобного погружения и извлечения модели.

- Мягкая кисть или силиконовая губка.

- Промывочная жидкость (о ней поговорим подробнее ниже).

- Безворсовая ткань или источник сжатого воздуха для сушки.

- Хорошая вентиляция или вытяжка.

Пошаговый протокол промывки

Процесс очистки практически универсален и состоит из нескольких последовательных действий.

- Снятие с платформы и сток излишков. Аккуратно, используя шпатель, отделите модель от печатной платформы. Держите деталь над ванной со смолой и дайте излишкам стечь. Этот простой шаг, занимающий от 30 до 120 секунд, сэкономит вам значительное количество промывочной жидкости.

- Предварительная очистка. Возьмите мягкую кисть или силиконовую губку и, не погружая деталь в жидкость, аккуратно смахните самые густые остатки смолы, особенно из углублений и сложных рельефов. Это уменьшит загрязнение вашей первой промывочной ванны.

- Двухступенчатая промывка. Это золотой стандарт домашней и профессиональной постобработки. Суть метода в использовании двух емкостей.

- Первая ванна («грязная»). Погрузите деталь в первую емкость с промывочной жидкостью. Здесь смывается основной объем смолы. Аккуратно поболтайте модель в жидкости или пройдитесь по ней кистью.

- Вторая ванна («чистая»). Перенесите модель во вторую емкость с чистой жидкостью. Эта ванна убирает последние остатки смолы и растворителя из первой ванны, обеспечивая идеальную чистоту поверхности.

Выбор промывочной жидкости и время обработки

Выбор среды для промывки напрямую зависит от типа смолы.

Стандартные и инженерные смолы. Чаще всего для них используется изопропиловый спирт (IPA) с концентрацией от 70% до 99%. IPA эффективно растворяет большинство фотополимеров, но имеет недостатки: он легко воспламеняется, его пары токсичны, и он довольно быстро насыщается смолой, теряя эффективность. Альтернативами могут служить специальные растворители от производителей смол или составы на основе лимонена, которые менее агрессивны и имеют приятный цитрусовый запах, но стоят дороже.

Water-washable смолы. Эти смолы промываются обычной водой. Казалось бы, идеальное решение для дома. Но важно помнить, что вода после промывки становится токсичной из-за растворенной в ней смолы, и сливать ее в канализацию категорически нельзя. Процесс промывки аналогичен, но может занять чуть больше времени.

Биосовместимые смолы. Здесь требуется максимальная чистота. Обычно производители таких смол предписывают строгий протокол промывки, часто с использованием высокоочищенного IPA (99%+) или специализированных медицинских растворителей, чтобы исключить любой остаточный мономер.

Время промывки зависит от метода:

- Ручное полоскание. В каждой ванне достаточно 30–180 секунд активного полоскания.

- Вращательная мойка (Wash & Cure станция). Обычно занимает 2–5 минут. Вращение обеспечивает равномерную очистку.

- Ультразвуковая мойка. Самый эффективный метод, особенно для моделей со сложной геометрией. Достаточно 1–3 минут в каждой ванне. Ультразвук проникает в мельчайшие щели, выбивая оттуда смолу.

Важно: Избегайте избыточного замачивания! Длительное нахождение в растворителе (особенно в IPA) приводит к тому, что деталь начинает его впитывать, разбухать, терять мелкие элементы и даже трескаться после высыхания. Пяти минут в спирте обычно более чем достаточно.

Сушка и контроль качества

После чистой ванны модель необходимо тщательно высушить. Лучший способ — обдуть ее сжатым воздухом из компрессора или баллончика. Это быстро удалит жидкость из всех углублений. Если такой возможности нет, аккуратно промокните поверхность безворсовой тканью. Правильно промытая и высушенная деталь должна быть абсолютно матовой и нелипкой на ощупь. Если липкость осталась, возможно, промывка была недостаточной или ваш растворитель уже слишком грязный.

Экономия и утилизация IPA

Изопропиловый спирт можно и нужно использовать повторно. Когда жидкость в «грязной» ванне станет мутной и насыщенной, оставьте ее на несколько часов под солнечным светом или УФ-лампой. Растворенная смола полимеризуется и выпадет в осадок. После этого чистый спирт можно аккуратно слить и использовать снова, а осадок утилизировать. Со временем «чистая» ванна становится «грязной», а на ее место заливается свежий спирт.

Отработанный спирт и полимеризованный осадок — это химические отходы. В домашних условиях их утилизация требует ответственного подхода. Небольшой объем отвержденного осадка можно утилизировать как твердые бытовые отходы. Большие объемы жидкости и осадка следует сдавать в специализированные компании, занимающиеся утилизацией химических отходов. В России их деятельность регулируется Федеральным законом № 89-ФЗ «Об отходах производства и потребления». Простой поиск в интернете по запросу «утилизация химотходов» в вашем городе поможет найти подходящую организацию.

Засветка и постотверждение — методы и параметры

После того как деталь промыта и полностью высушена, она всё ещё не готова. На ощупь она может быть слегка липкой, а её механические свойства далеки от заявленных производителем смолы. Этот этап называется постотверждением или «засветкой». Его цель — запустить финальную стадию полимеризации, чтобы сшить оставшиеся свободными молекулярные цепочки. Только после этого изделие приобретает максимальную прочность, твёрдость и химическую стабильность.

Существует несколько способов провести постотверждение в домашних условиях, каждый со своими плюсами и минусами.

- Специализированные UV‑станции. Это самый удобный и предсказуемый вариант. Устройства вроде Anycubic Wash & Cure или Creality UW-02 совмещают в себе функции мойки и засветки. Они оснащены поворотной платформой для равномерного облучения, источниками ультрафиолета нужной длины волны и таймером. Более продвинутые модели имеют функцию подогрева, которая значительно ускоряет процесс.

- Самодельные установки. Бюджетная альтернатива — собрать камеру самостоятельно. Для этого понадобится картонная коробка, фольга для оклейки внутренних стенок, дешёвая поворотная подставка для тортов и источник УФ‑света. Обычно используют светодиодные ленты или лампы с длиной волны 405 нм. Такая конструкция работает вполне эффективно, хотя и требует большего контроля.

- Солнечный свет. Самый доступный метод, но и самый неконтролируемый. Солнце излучает ультрафиолет в широком спектре, но его интенсивность зависит от времени суток, погоды и географии. Деталь можно просто оставить на подоконнике. Этот способ подходит для декоративных моделей, где не важна идеальная точность и максимальная прочность.

Ключевые параметры постотверждения — это длина волны, время и температура. Большинство бытовых фотополимерных принтеров и смол работают с длиной волны 405 нм. Именно поэтому почти все коммерческие станции засветки оснащены светодиодами этого спектра. Это обеспечивает максимальную эффективность реакции. Диапазон 365–405 нм является рабочим, но для домашних смол лучше придерживаться 405 нм.

Время засветки — самый вариативный параметр. Оно может составлять от 2 до 60 минут. Всё зависит от мощности источника света, размера и геометрии детали, а также от типа и цвета смолы. Прозрачные смолы отверждаются быстрее, тёмные и пигментированные — дольше. Чтобы найти оптимальное время для вашей смолы, проведите простой тест. Напечатайте несколько одинаковых небольших образцов. Первый засвечивайте 5 минут, второй — 10, третий — 20. Затем проверьте их на ощупь и попробуйте сломать. Вы быстро найдёте баланс, когда деталь уже не липкая, но ещё не стала хрупкой.

Температура играет роль катализатора. Подогрев до 30–50°C может сократить время засветки вдвое без потери качества. Однако превышать порог в 60°C опасно. При такой температуре многие смолы начинают размягчаться, что приводит к деформации, особенно у тонкостенных моделей. Также возникают внутренние тепловые напряжения, которые могут вызвать трещины уже после остывания.

Главная проблема, с которой сталкиваются новички, — это переотверждение. Кажется, что чем дольше светить, тем прочнее будет деталь. На самом деле избыток ультрафиолета делает полимер хрупким, как стекло. Другая сложность — неравномерное отверждение. Толстые участки модели могут остаться сырыми внутри, так как свет не проникает на всю глубину. Для решения этих проблем в камерах используют поворотные столики и зеркальные внутренние стенки, которые помогают облучить модель со всех сторон.

Практические протоколы для разных задач

Мелкие фигурки и миниатюры. Здесь важна детализация, а не прочность. Цель — убрать липкость, не повредив хрупкие элементы. Рекомендуемое время: 5–15 минут. Температура: комнатная или не выше 30°C.

Функциональные крепления и корпусные детали. Требуется максимальная прочность и твёрдость. Время засветки: 20–45 минут. Температура: 40–50°C. Это позволит достичь пиковых механических характеристик, заявленных производителем смолы.

Стоматологические и ювелирные детали. Здесь на первом месте точность размеров и специальные свойства (например, выгораемость). Необходимо строго следовать инструкциям производителя смолы. Часто протоколы включают ступенчатый нагрев и длительное облучение.

Контроль качества после засветки начинается с простого тактильного теста. Проведите по поверхности пальцем в перчатке. Если липкости нет, базовый этап завершён. Для функциональных деталей можно провести тест на изгиб. Попробуйте слегка согнуть деталь. Она должна быть жёсткой, но не ломаться при малейшем усилии. Энтузиасты, работающие с инженерными смолами, иногда используют портативные твердомеры (дюрометры по Шору) для точного контроля соответствия свойств материала. Но для большинства домашних задач достаточно визуальной и тактильной оценки.

Финишная обработка поверхности и подготовка к покраске

После того как модель прошла финальную засветку и обрела прочность, начинается самый творческий и кропотливый этап — финишная обработка. Именно он превращает заготовку в законченное изделие. Этот процесс можно условно разделить на подготовку поверхности и её окраску.

Удаление поддержек и первая шлифовка

Первым делом нужно аккуратно избавиться от поддерживающих структур. Никогда не отламывайте их руками, это почти всегда приводит к вырванным кускам материала и оставляет глубокие кратеры на поверхности модели. Лучший инструмент для этой задачи — острые бокорезы с плоской стороной (flush cutters). Срезайте поддержки, оставляя небольшой пенёк в 1–2 мм. Старайтесь резать под углом, чтобы минимизировать напряжение на основной детали. Оставшиеся пеньки и точки контакта убираются уже на этапе шлифовки. Для труднодоступных мест пригодится модельный нож с острым лезвием.

Далее начинается шлифовка. Это медитативный процесс, требующий терпения. Начинайте с наждачной бумаги зернистостью 180–240, чтобы убрать следы от поддержек и грубые дефекты. Двигайтесь поступательно, переходя на более мелкое зерно.

- 180–240 грит: удаление пеньков от поддержек.

- 400–600 грит: сглаживание поверхности и удаление крупных царапин.

- 800–1200 грит: подготовка под грунтовку и покраску.

- 2000+ грит: подготовка к полировке для глянцевой поверхности.

Для фотополимерных смол настоятельно рекомендуется влажная шлифовка. Просто смочите наждачную бумагу и деталь водой. Это предотвращает забивание абразива пылью, охлаждает поверхность и даёт гораздо более гладкий результат.

Шпатлёвка и грунтовка для идеальной поверхности

Даже после тщательной шлифовки на модели могут остаться видимые слои печати или мелкие дефекты. Чтобы скрыть их, используют шпатлёвку и грунт. Для небольших ямок или царапин подойдёт акриловая шпатлёвка для моделей. Нанесите её тонким слоем, дайте высохнуть и снова отшлифуйте место обработки мелкой наждачкой.

После этого наступает черёд грунтовки. Грунт выполняет сразу три функции. Он выявляет все оставшиеся дефекты, которые вы могли пропустить. Он создаёт однородную по цвету и текстуре поверхность. И самое главное, он обеспечивает отличную адгезию для краски. Лучше всего использовать аэрозольный грунт для моделей или наносить его аэрографом. После высыхания грунта осмотрите модель. Если нашлись новые дефекты, их можно снова зашпатлевать и локально загрунтовать.

Матовый или глянцевый финиш

Выбор финального покрытия зависит от вашей цели.

- Матовая поверхность. Это самый простой вариант. После шлифовки бумагой 800 грит и нанесения грунта модель можно красить. Для закрепления результата покройте её матовым лаком.

- Глянцевая поверхность. Здесь придётся потрудиться. Шлифовку нужно довести до зернистости 2000, а лучше и выше, используя специальные полировальные губки (micromesh). После этого поверхность полируется абразивными пастами, от грубой к финишной. Это можно делать вручную микрофиброй или с помощью мини-шлифмашинки с войлочными насадками. Финальный штрих — нанесение глянцевого лака в несколько тонких слоёв. Альтернативный метод для идеального глянца — покрыть отполированную деталь тонким слоем прозрачной фотополимерной смолы и засветить её в УФ-камере.

Покраска модели

Хорошая покраска начинается с правильной подготовки. Поверхность должна быть чистой, обезжиренной и загрунтованной. Для домашнего использования лучше всего подходят акриловые краски на водной основе. Они практически не пахнут и легко смываются водой до высыхания. Эмалевые краски более стойкие, но требуют растворителей для разбавлении и очистки инструментов.

Для наилучшего результата используйте аэрограф. Он позволяет наносить краску очень тонкими и ровными слоями.

- Наносите краску с расстояния 15–20 см.

- Двигайтесь плавно, не задерживаясь на одном месте.

- Наносите несколько тонких слоёв вместо одного толстого. Это поможет избежать подтёков и эффекта «рыбьей кожи» (кратеры на поверхности из-за жира или пыли).

- Давайте каждому слою просохнуть 15–30 минут перед нанесением следующего.

Для создания сложных цветовых схем используйте маскировочную ленту для моделей. Чтобы подчеркнуть рельеф, можно использовать технику «смывки» (заливка жидкой тёмной краски в углубления) или «сухой кисти» (нанесение светлой краски почти сухой кистью по выступающим частям).

Инструменты для домашней мастерской

Вам не нужна целая фабрика, чтобы качественно обрабатывать модели. Вот базовый набор, который сильно облегчит жизнь.

- Мини-шлифмашинка (гравер). Инструмент вроде Dremel с набором насадок незаменим для шлифовки, полировки и резки.

- Аэрограф и компрессор. Даже самый простой набор начального уровня даст результат на порядок лучше, чем кисточки или баллончики.

- Стойка для сушки. Простая конструкция с зажимами-«крокодилами» на палочках позволит удобно сушить окрашенные детали.

- Хорошее освещение и коврик для резки. Это основа комфортной и безопасной работы.

Финишная обработка требует времени и аккуратности, но результат того стоит. Именно на этом этапе безликая пластиковая фигурка обретает характер и превращается в настоящее произведение искусства.

Часто задаваемые вопросы

Пост-обработка SLA моделей, как и любое ремесло, окружена множеством вопросов, особенно у тех, кто только начинает свой путь. Я собрала самые частые из них, с которыми сталкиваются в домашних мастерских, и постаралась дать на них короткие и практичные ответы.

Какой растворитель выбрать для моей смолы?

Классический и самый надёжный вариант — изопропиловый спирт (IPA) с концентрацией 90% и выше. Он эффективно растворяет большинство стандартных и инженерных фотополимеров. Для экономии и повышения качества используйте двухступенчатую промывку: сначала в «грязном» спирте для удаления основной массы смолы, затем в «чистом» для финальной очистки.

Альтернативы:

- Water-washable смолы. Если вы хотите минимизировать работу с агрессивной химией, выбирайте смолы, которые промываются обычной водой. Это безопаснее, дешевле и экологичнее, хотя иногда они уступают стандартным в прочности.

- Специализированные очистители. Производители смол часто предлагают свои фирменные растворы (например, на основе трипропиленгликоль монометилового эфира, TPM). Они менее летучи и горючи, чем IPA, но стоят дороже и не всегда доступны.

Предостережение: Никогда не используйте ацетон. Он слишком агрессивен и может повредить поверхность модели, сделав её хрупкой и мутной.

Какие оптимальные времена промывки и засветки?

Универсального ответа нет, так как всё зависит от смолы, размера модели и мощности вашего оборудования. Но есть хорошие отправные точки.

- Промывка: В ультразвуковой ванне или станции мойки обычно достаточно 2–5 минут. При ручном полоскании в ёмкости со спиртом — около 2-3 минут активного перемешивания. Важно: не замачивайте модель в спирте дольше 10 минут, это может привести к разбуханию, потере деталей и появлению микротрещин.

- Засветка: Для декоративных миниатюр обычно хватает 5–15 минут. Для функциональных деталей, требующих максимальной прочности, время может доходить до 30–60 минут.

Как найти свой идеал: Напечатайте несколько маленьких тестовых кубиков или калибровочную модель (например, AmeraLabs Town). Промывайте и засвечивайте их с разным временем, записывая параметры. Проверяйте результат на твёрдость (попробуйте поцарапать ногтем) и отсутствие липкости.

Как избежать липкой поверхности?

Липкость — признак неполной полимеризации на поверхности, часто из-за контакта с кислородом воздуха. Вот три шага к идеально гладкой модели:

- Тщательная промывка. Убедитесь, что вы смыли всю жидкую смолу. Остатки мономера на поверхности будут мешать отверждению.

- Полная сушка. Перед засветкой модель должна быть абсолютно сухой. Остатки спирта на поверхности также ингибируют полимеризацию. Продуйте деталь сжатым воздухом или феном в холодном режиме.

- Засветка в воде (продвинутый метод). Погружение модели в ёмкость с водой во время постотверждения блокирует доступ кислорода к поверхности. Это даёт самый надёжный результат, особенно для прозрачных смол.

Какие меры личной безопасности обязательны?

Жидкая смола и её пары токсичны. Не пренебрегайте защитой. Ваш обязательный минимум:

- Нитриловые перчатки. Не латексные, так как они могут пропускать компоненты смолы.

- Защитные очки. Брызги смолы или спирта в глазах — это очень опасно.

- Хорошая вентиляция. Работайте в проветриваемом помещении или используйте вытяжку.

- Респиратор с угольным фильтром. Особенно важен при долгой работе или в плохо проветриваемом помещении.

Можно ли использовать солнечный свет для постотверждения?

Можно, но это неконтролируемый процесс. Солнечный свет содержит УФ-лучи нужного спектра, и он действительно отверждает смолу. Однако его интенсивность зависит от погоды, времени суток и сезона. Результат может быть неравномерным, а деталь может пожелтеть или деформироваться из-за перегрева. Этот метод подходит для некритичных декоративных моделей, но для точных и функциональных деталей лучше использовать специализированную УФ-камеру.

Как утилизировать отработанную IPA и смолу?

Категорически нельзя сливать их в канализацию. Это вредно для окружающей среды и незаконно.

- Отработанный спирт: Перелейте его в прозрачную, герметично закрытую ёмкость и оставьте на солнце на несколько дней. Растворённая смола полимеризуется и выпадет в осадок. После этого чистый спирт можно аккуратно слить и использовать повторно для черновой промывки. Осадок нужно полностью высушить и утилизировать как твёрдые отходы.

- Жидкие остатки смолы: Соберите все остатки, капли, бумажные полотенца со смолой в одну ёмкость и выставьте под УФ-лампу или на солнце до полного затвердевания. После этого их можно выбрасывать как обычный бытовой пластик.

Что делать с деформацией после засветки?

Деформация (варпинг) возникает из-за внутренних напряжений и перегрева. Проще предотвратить, чем исправить.

- Профилактика: Засвечивайте модель с поддержками, особенно если она тонкая и плоская. Удаляйте их после частичного отверждения. Избегайте высоких температур в камере засветки (идеально 30–50°C). Иногда помогает более длительная засветка при меньшей мощности.

- Исправление: Если деформация небольшая, можно попробовать аккуратно нагреть деталь феном и выгнуть её в нужное положение, зафиксировав до остывания. Но этот метод рискованный и не всегда работает.

Как шлифовать гибкие смолы?

Гибкие смолы — сложный материал для шлифовки, так как они «тянутся» и забивают абразив. Главное правило — только влажная шлифовка. Вода охлаждает поверхность и смывает частицы материала. Используйте наждачную бумагу с мелким зерном (от 400 и выше) и работайте без сильного нажима. Для финишной полировки хорошо подходят мягкие полировальные круги с пастой на низких оборотах.

Можно ли клеить детали между собой и какие клеи лучше?

Да, детали отлично склеиваются. Перед склейкой обязательно зачистите и обезжирьте соединяемые поверхности.

- Цианоакрилат (суперклей): Идеально для быстрой фиксации. Для мгновенного результата используйте активатор.

- Эпоксидный клей: Даёт самое прочное и надёжное соединение, хорошо заполняет небольшие щели. Лучший выбор для нагруженных деталей.

- Фотополимерная смола: Нанесите тонкий слой той же смолы, из которой напечатана деталь, соедините части и засветите место стыка УФ-фонариком. Это создаст монолитное соединение.

Подскажите быстрый протокол для «быстрой доводки» перед финальной покраской.

Когда нет времени на многочасовую шлифовку, а модель нужна «уже вчера», используйте этот экспресс-метод:

- Промывка и сушка: 1-2 минуты в чистом IPA, затем быстрая сушка феном (холодный воздух).

- Удаление поддержек: Срежьте опоры острыми кусачками как можно ближе к поверхности.

- Локальная шлифовка: Зачистите только «пеньки» от поддержек наждачной бумагой 400–600 грит. Не трогайте остальную поверхность.

- Быстрая засветка: 5–10 минут в УФ-камере для придания твёрдости.

- Грунтовка: Нанесите 1-2 тонких слоя аэрозольного выравнивающего грунта. Он скроет линии слоёв и мелкие дефекты, подготовив идеальную базу для краски.

Этот метод не даст выставочного качества, но для игровых миниатюр или прототипов он подходит идеально.

Выводы и практическая памятка

Итак, мы прошли весь путь от липкой, только что напечатанной детали до готового изделия, которое не стыдно показать друзьям или использовать в проекте. Чтобы вся эта информация не превратилась в кашу, давайте соберем ключевые моменты в единую систему и составим удобную памятку. Это ваш личный путеводитель по миру постобработки, который поможет избежать досадных ошибок и получать стабильно качественный результат.

Весь процесс можно уложить в простую последовательность шагов:

- Промывка. Наша первая задача — смыть с модели все остатки жидкой, не полимеризовавшейся смолы.

- Сушка. Перед следующим этапом модель должна быть абсолютно сухой, иначе остатки растворителя помешают качественному отверждению.

- Постотверждение (засветка). Облучаем модель ультрафиолетом, чтобы завершить химические реакции и придать ей финальную прочность и твердость.

- Удаление поддержек. Аккуратно срезаем все вспомогательные структуры. Чаще всего это удобнее делать именно после засветки, когда деталь уже твердая.

- Шлифовка. Убираем следы от поддержек и сглаживаем слои печати, доводя поверхность до идеала.

- Финишная обработка. На этом этапе можно грунтовать, красить, покрывать лаком или полировать модель до блеска.

Практическая памятка для домашней мастерской

Чтобы не держать все цифры в голове, вот небольшая шпаргалка с ориентировочными параметрами. Помните, что это отправная точка, и лучшие результаты вы получите, подобрав значения под вашу конкретную смолу и оборудование.

- Растворители для промывки:

- Золотой стандарт: Изопропиловый спирт (ИПС) концентрацией 95% и выше. Эффективно и относительно доступно.

- Эко-альтернатива: Смолы типа «Water-washable» промываются обычной водой, что значительно упрощает процесс и делает его безопаснее.

- Специализированные жидкости: Растворители от производителей смол (например, TPM). Они дороже, но менее летучи и часто лучше справляются с инженерными пластиками.

- Процесс промывки (двухэтапный):

- Первая ванна («грязная»): 1–2 минуты активного полоскания для удаления основной массы смолы.

- Вторая ванна («чистая»): 30–60 секунд для финальной очистки.

- УЗ-ванна: Сокращает общее время до 2–3 минут, идеально для моделей со сложной геометрией. Важно: не замачивайте модель в спирте дольше 5-7 минут, иначе она может разбухнуть и потрескаться.

- Сушка:

- Используйте фен в режиме холодного обдува или компрессор с низким давлением. Убедитесь, что все полости и углубления полностью высохли. На поверхности не должно оставаться белесых разводов от спирта.

- Постотверждение (засветка):

- Источник света: Специальная УФ-камера с длиной волны 405 нм. Солнечный свет — неконтролируемая лотерея.

- Время: Для стандартных серых смол обычно достаточно 5–15 минут. Для прозрачных, инженерных или стоматологических смол время может увеличиваться до 30–60 минут.

- Температура: Если ваша камера поддерживает нагрев, выставляйте 30–50°C. Это ускоряет полимеризацию и снижает внутренние напряжения. Категорически не рекомендуется превышать 60°C — высокий риск деформации.

Типичные ошибки новичка и как их избежать

- Липкая модель после засветки. Причина: Недостаточная промывка или неполная сушка. Остатки смолы или растворителя на поверхности мешают полимеризации. Решение: Промойте модель еще раз в чистом спирте, тщательно просушите и повторите цикл засветки.

- Модель стала хрупкой и пожелтела. Причина: Пересветка. Вы оставили деталь в камере на слишком долгое время. Решение: К сожалению, это необратимо. В следующий раз сократите время постотверждения. Для каждой новой смолы делайте тестовую засветку на небольшом образце.

- Белые пятна или «налет» на поверхности. Причина: Чаще всего это результат реакции остатков воды (если ИПС низкой концентрации) или слишком долгого нахождения в «грязном» спирте. Решение: Используйте спирт высокой концентрации и всегда проводите финальную промывку в чистом растворе.

- Деформация модели во время или после засветки. Причина: Слишком высокая температура, неравномерная засветка или слишком раннее удаление поддержек с тонкостенной детали. Решение: Контролируйте температуру, используйте поворотный столик в камере и удаляйте поддержки после полного отверждения.

Путь к мастерству: эксперименты и записи

Главный совет, который можно дать — не бойтесь экспериментировать. Теория важна, но только практика сделает вас настоящим мастером. Заведите блокнот или электронную таблицу, куда вы будете записывать все параметры для каждой печати: тип смолы, время промывки, время и температуру засветки, итоговый результат. Сфотографируйте итог. Такой «лабораторный журнал» поможет вам быстро находить идеальные настройки для новых материалов и добиваться повторяемости результатов. Напечатайте несколько маленьких тестовых моделей и попробуйте обработать их по-разному, чтобы своими глазами увидеть разницу.

Когда вы освоите основы, перед вами откроется еще много интересных тем для углубления. Например, можно изучить протоколы безопасной утилизации и переработки отходов, погрузиться в специализированные техники для ювелирного дела или стоматологии, где точность и свойства материала критически важны, или освоить продвинутые методы финишной обработки для создания настоящих произведений искусства. Путь 3D-печатника бесконечен и увлекателен, и качественная постобработка — ваш надежный пропуск в мир потрясающих моделей.

Источники

- Чем обработать SLA-модель после печати — Meritogroup — После того как SLA-принтер завершил работу, модель нужно промыть в изопропиловом спирте. Для этого используют ультразвуковую ванну или …

- Постобработка моделей, напечатанных на … — 1. Для промывки вручную в емкость наливают изопропиловый спирт и, держа модель пинцетом, полощут ее, пока все излишки полимера не смоются. · 2. В …

- Постобработка моделей после 3D печати — Процесс: Материал поддержек обычно можно удалить, приложив небольшие усилия, а очистка материала в труднодоступных местах (например, отверстиях или углублениях) …

- Чем промывать фотополимерные модели? — Для достижения наилучшего качества промывки воспользуйтесь ультразвуковой мойкой (ванной). Поместите модель в мойку на 2-3 минуты при мощности 40-60 Вт, затем …

- Очистка — один из ключевых этапов постобработки … — Часто для очистки изделий от смол применяются специальные средства: изопропиловый спирт (IPA), трипропилен гликоль монометил (TPM) и другие. Перед работой с …

- Постобработка фотополимерных моделей — Начнем с очистки. Для очистки модели от жидкого полимера применяется изопропиловый спирт, он же технический. Этиловый тоже подходит, но изопроп …

- Постобработка фотополимерных моделей — Необходимо взять тару, бутылку и изопропиловый спирт. Спирт выливается в бутылочку, затем аккуратно, держа изделие рукой в перчатке или пинцетом, промывайте …

- Постобработка SLA 3D-печатных моделей — Постобработка SLA 3D-печатных моделей · Механическая обработка · Удаление поддержек и следов от них · Химический способ постпечатной обработки.