Фотополимерная печать SLA и DLP открывает высокий уровень детализации и гладкой поверхности для домашних мастерских. В этом руководстве мы разберём, как работают технологии, чем отличаются, какие материалы выбрать, что нужно для безопасной работы и постобработки, а также как правильно подобрать принтер под задачи и бюджет, и экономии времени.

Принцип работы SLA DLP и MSLA

В основе всей фотополимерной 3D-печати лежит удивительный процесс, похожий на магию, фотополимеризация. Представьте себе ванночку, наполненную специальной жидкой смолой. Эта смола обладает свойством мгновенно затвердевать под воздействием ультрафиолетового света определенной длины волны, обычно около 405 нм. Принтер слой за слоем «рисует» светом контур будущей модели на поверхности этой смолы. Там, где свет коснулся жидкости, она превращается в твердый пластик. Платформа для печати опускается или поднимается на толщину одного слоя, и процесс повторяется. Так, из жидкой смолы постепенно «вырастает» трехмерный объект. Этот метод позволяет создавать невероятно детализированные изделия, ведь толщина слоя может составлять всего 10 микрон, что тоньше человеческого волоса.

Хотя принцип один, технологии его реализации отличаются. Исторически первой была SLA (стереолитография), запатентованная еще в 1984 году. В классическом SLA-принтере тонкий лазерный луч, управляемый зеркалами, последовательно проходит по всему контуру слоя, точка за точкой. Это обеспечивает очень высокую точность по краям модели, так как луч рисует гладкие линии. Однако такой подход довольно медленный, особенно если нужно засветить большую площадь.

Позже появилась технология DLP (цифровая светодиодная проекция). Вместо лазера здесь используется проектор, который отбрасывает на смолу изображение всего слоя целиком, как слайд. Это значительно ускоряет печать, ведь время засветки слоя не зависит от его площади. Качество печати в DLP определяется разрешением проектора. Изображение состоит из пикселей, которые в объеме становятся вокселями (трехмерными пикселями). Из-за особенностей оптики проектора по краям области печати может наблюдаться небольшое искажение.

Самой популярной технологией для дома сегодня является MSLA (масочная стереолитография), которую часто называют просто LCD-печатью. Она работает по схожему с DLP принципу, засвечивая слой целиком, но вместо дорогого проектора использует матрицу из ультрафиолетовых светодиодов и жидкокристаллический экран в качестве маски. Экран становится прозрачным в тех местах, где нужно пропустить свет, и блокирует его в остальных, формируя нужный контур. Это сделало фотополимерную печать доступной и массовой. Подробный обзор технологий можно найти в этой статье.

Ключевой прорыв в MSLA произошел с появлением монохромных LCD-панелей. Они пропускают гораздо больше УФ-света и служат в разы дольше (до 2000 часов против 300-500 у старых цветных экранов). Это позволило сократить время засветки слоя с 8-10 секунд до 1-3 секунд, что кардинально ускорило печать.

Когда мы говорим о качестве, важно понимать несколько ключевых метрик.

- XY-разрешение. Это минимальный размер точки, которую принтер может создать на горизонтальной плоскости. В MSLA и DLP оно определяется размером пикселя LCD-экрана или проектора. Современные домашние принтеры с 8K и 12K экранами имеют размер пикселя в 20-40 микрон, что обеспечивает потрясающую детальность.

- Высота слоя (Z-шаг). Это толщина каждого отдельного слоя. Чем она меньше, тем более гладкими получаются наклонные и криволинейные поверхности, но тем дольше идет печать. Для большинства задач достаточно высоты в 50 микрон, а для ювелирных изделий или коллекционных миниатюр ее уменьшают до 20-30 микрон.

- Качество поверхности (Surface finish). Благодаря тонким слоям и высокой точности, фотополимерные модели имеют гладкую, почти литую поверхность, практически лишенную видимой слоистости, в отличие от FDM-печати.

Фотополимерная печать идеально подходит для задач, где важна максимальная детализация и гладкость. Это печать миниатюр для настольных игр, создание прототипов ювелирных украшений, точных корпусов для электроники, стоматологических моделей или просто красивых статуэток. Гладкая поверхность требует минимальной постобработки перед покраской.

Однако эта технология не универсальна. Она не подходит для печати очень крупных объектов, так как область печати у домашних принтеров ограничена, а смола стоит дороже пластиковой нити для FDM. Также стандартные смолы довольно хрупкие и не всегда подходят для функциональных деталей, которые будут подвергаться механическим нагрузкам. В таких случаях старый добрый FDM-принтер будет более практичным выбором.

Преимущества и ограничения для использования дома

Решение принести фотополимерный принтер домой похоже на выбор между спорткаром и внедорожником. Оба — автомобили, но задачи у них совершенно разные. Фотополимерная печать — это тот самый спорткар. Она дарит невероятную эстетику и точность, но требует особого ухода и не подходит для поездок по бездорожью. Давайте разберёмся, что вы получаете и чем придётся пожертвовать.

Главное преимущество, ради которого и покупают SLA/DLP принтеры, — это качество поверхности и детализация. Модели выходят с гладкой, почти литьевой поверхностью, на которой слои печати практически неразличимы. Там, где FDM-принтер оставит грубые ступеньки, фотополимерник создаст плавный изгиб. Это позволяет печатать объекты с невероятной проработкой. Речь идёт о деталях размером в десятые доли миллиметра, например, текстуре ткани на миниатюре солдатика, тончайших элементах ювелирного украшения или точных посадочных местах в прототипе корпуса. Точность размеров у таких моделей очень высокая, погрешность обычно не превышает 0.1–0.2 мм, что критически важно для инженеров и моделистов.

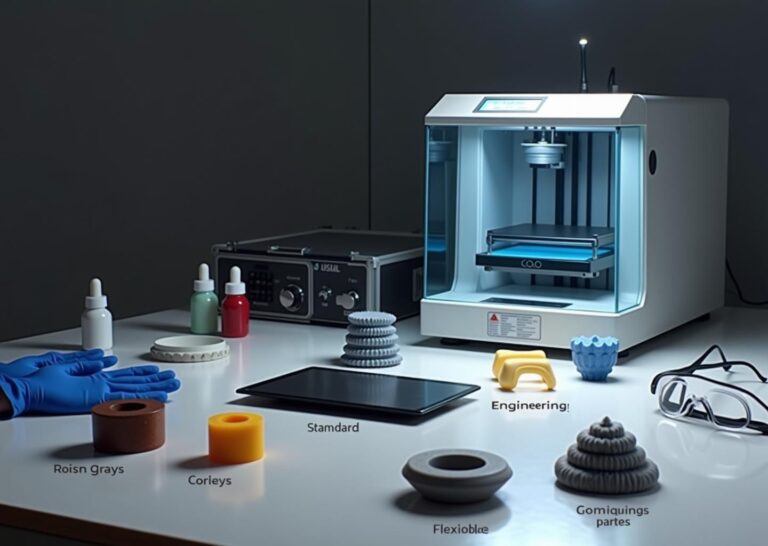

Ещё один плюс — разнообразие материалов. Если для FDM-печати основной выбор лежит между несколькими видами пластика, то мир фотополимеров гораздо богаче. Существуют:

- Стандартные смолы для декоративных моделей и прототипов.

- Инженерные (Tough) смолы, обладающие повышенной прочностью и ударной вязкостью, сравнимой с ABS-пластиком.

- Гибкие (Flexible) смолы для создания уплотнителей, ремешков или других эластичных деталей.

- Выжигаемые (Castable) смолы, которые без остатка сгорают при высоких температурах. Это настоящая находка для ювелиров и стоматологов, создающих литьевые формы.

- Биосовместимые смолы для медицинских применений.

- Даже водосмываемые (Water-washable) смолы, которые избавляют от необходимости работать с агрессивным изопропиловым спиртом.

Такой выбор открывает двери для проектов, которые просто невозможны с другими технологиями домашней 3D-печати.

Теперь о другой стороне медали. Главный и самый серьёзный недостаток — токсичность и запах. Жидкая фотополимерная смола — это химически активное вещество. Её пары вредны для дыхания, а прямой контакт с кожей может вызвать сильное раздражение или аллергическую реакцию. Работать с ней можно только в хорошо проветриваемом помещении, обязательно используя нитриловые перчатки и защитные очки. Запах у большинства смол резкий и неприятный, поэтому ставить принтер в жилой комнате — очень плохая идея.

Второй важный момент — обязательная постобработка. Просто снять готовую деталь с платформы и начать ей пользоваться не получится. Модель будет покрыта липким слоем жидкой смолы, который нужно смыть. Обычно для этого используют изопропиловый спирт (IPA). После промывки деталь нужно окончательно «досветить» в ультрафиолетовой камере или под специальной УФ-лампой, чтобы она набрала финальную прочность. Весь этот процесс требует дополнительного оборудования, места и времени.

Механические свойства тоже накладывают ограничения. Стандартные смолы довольно хрупкие. Деталь может выглядеть идеально, но при падении или небольшой нагрузке расколется. Инженерные смолы решают эту проблему, но стоят дороже. В целом, для создания функциональных нагруженных деталей, вроде кронштейнов, шестерёнок или креплений, технология FDM с её прочными пластиками (PETG, ABS, нейлон) подходит значительно лучше.

Наконец, операционные расходы. Сам принтер может стоить недорого, но это лишь верхушка айсберга.

- Смола: Литр стандартной смолы в 2025 году стоит 30–80 долларов, что дороже катушки пластика для FDM.

- Расходники: Дно ванночки для смолы покрыто специальной FEP-плёнкой, которая со временем мутнеет и рвётся. Её нужно менять каждые 20–50 циклов печати. Сама ванна тоже изнашивается.

- Постобработка: Изопропиловый спирт, бумажные полотенца, перчатки — всё это тоже постоянно расходуется.

К тому же, область печати у большинства домашних фотополимерников заметно меньше, чем у FDM-аналогов. Напечатать что-то крупнее 15-20 см по одной из осей на бюджетной модели будет сложно.

Так что же выбрать?

Всё зависит от ваших задач.

Фотополимерный принтер — ваш выбор, если вы:

- Создаёте миниатюры для настольных игр, коллекционные фигурки, бюсты.

- Занимаетесь ювелирным делом и печатаете мастер-модели для литья.

- Прототипируете небольшие корпуса для электроники, где важна точность и гладкость.

- Делаете кастомные детали для косплея или элементы декора.

- Изготавливаете формы для литья силикона, мыла или свечей.

Лучше остановиться на FDM-принтере, если вы планируете:

- Печатать крупные объекты (детали для мебели, большие вазы, элементы костюмов).

- Создавать функциональные детали, которые будут подвергаться нагрузкам (кронштейны, шестерни, инструменты).

- Печатать предметы для бытового использования, где не так важна идеальная поверхность (органайзеры, подставки, ремонтные детали).

- У вас ограничен бюджет на расходные материалы и нет возможности организовать отдельное, хорошо проветриваемое рабочее место.

Взвешивая все за и против, подумайте о своих проектах. Если ваша цель — красота и детализация в миниатюре, и вы готовы мириться с химией и дополнительными процедурами, фотополимерная печать откроет для вас удивительный мир возможностей. Если же вам нужна рабочая лошадка для создания прочных и больших утилитарных вещей, FDM остаётся более практичным и безопасным выбором для дома.

Как выбрать принтер и материалы под задачи и бюджет

Когда вы уже взвесили все за и против, наступает самый интересный этап. Нужно выбрать фотопринтер, который подойдёт именно вам. Рынок огромен, и легко растеряться в характеристиках и моделях. Давайте разложим всё по полочкам, чтобы ваш выбор был осознанным и не принёс разочарований.

С чего начать выбор принтера. Чек-лист

Правильный подход к выбору начинается не с изучения моделей, а с ответа на два простых вопроса. Что вы собираетесь печатать и как часто? От этого зависит всё остальное.

- Размер области печати. Это первое, на что стоит смотреть. Если ваша цель миниатюры для настольных игр, вам хватит компактной модели с областью печати около 130×80 мм. Если же вы планируете печатать крупные объекты, например, детали косплей-костюмов или прототипы устройств, ищите принтеры с платформой от 220×120 мм и больше. Всегда берите с небольшим запасом.

- Детализация. За неё отвечают два параметра. Разрешение по XY (XY pixel size) определяет, насколько мелкими будут детали на горизонтальной плоскости. Чем меньше это значение в микронах (мкм), тем лучше. Для моделей 2025 года хорошим показателем считается 20-35 мкм. Высота слоя по оси Z влияет на гладкость наклонных поверхностей. Большинство принтеров поддерживают слой от 10 до 100 мкм. Для большинства задач достаточно 50 мкм.

- Тип и ресурс экрана. Почти все современные домашние принтеры используют технологию MSLA с монохромной LCD-матрицей. Забудьте про старые цветные (RGB) экраны, их ресурс был всего 300-500 часов. Монохромные служат 2000 часов и более, а ещё пропускают больше УФ-света, что сокращает время засветки одного слоя до 1-3 секунд.

- Скорость печати. Производители часто указывают максимальную скорость в мм/час по оси Z. Это полезный, но не всегда объективный параметр. Реальная скорость зависит от высоты слоя и времени засветки, которое вы подберёте для конкретной смолы. Принтеры с мощным источником света и качественным экраном печатают быстрее.

- Экосистема и совместимость. Большинство популярных брендов, таких как Anycubic, Elegoo, Phrozen, имеют открытую экосистему. Это значит, что вы можете использовать смолы для 3D печати от любого производителя. Есть и закрытые системы, например, у Formlabs, которые работают только с фирменными картриджами. Для домашнего использования открытая система почти всегда предпочтительнее.

- Поддержка и сообщество. Наличие активного сообщества пользователей, сервисных центров и доступных запчастей. Это критически важно. Если у вас возникнет проблема, вы легко найдёте решение на форумах или в соцсетях.

Цены и возможности

Настольные фотополимерные принтеры можно условно разделить на три ценовые категории.

- Бюджетный принтер (до 30 000 рублей). Это отличные стартовые модели вроде Anycubic Photon Mono 2 или Elegoo Mars 4. У них небольшая область печати, но высокое разрешение экрана (8K или даже 12K), что идеально для печати миниатюр и бижутерии.

- Средний сегмент (30 000 – 60 000 рублей). Здесь находятся принтеры с увеличенной областью печати, такие как Elegoo Saturn 3 или Phrozen Sonic Mighty 8K. Они позволяют печатать более крупные объекты или целые партии мелких деталей за раз. Часто у них есть дополнительные удобства, например, улучшенная система фильтрации воздуха.

- Полупрофессиональный сегмент (от 60 000 рублей). Модели вроде Elegoo Saturn 4 Ultra или Anycubic Photon Mono M5s Pro предлагают максимальный размер печати, высокую скорость и продвинутые функции, такие как автоматическое выравнивание платформы и подогрев ванны. Это выбор для тех, кто планирует выполнять небольшие коммерческие заказы.

Какие бывают смолы и для чего они нужны

Выбор смолы не менее важен, чем выбор принтера. От неё зависят свойства готового изделия.

- Стандартные (General Purpose). Самый распространённый и доступный тип. Идеален для декоративных моделей, фигурок и прототипов, где не требуется высокая прочность. Изделия получаются довольно хрупкими.

- Инженерные (Tough/Engineering). Эти смолы имитируют свойства пластиков вроде ABS. Они обладают повышенной прочностью (до 80 МПа) и ударной вязкостью. Подходят для печати функциональных деталей, корпусов, креплений.

- Гибкие (Flexible). Напоминают резину. Из них печатают уплотнители, гибкие ремешки или амортизирующие элементы. Печать ими сложнее, требует особых настроек и большого количества поддержек.

- Выжигаемые (Castable). Специализированные смолы для ювелиров и стоматологов. Они полностью выгорают при высоких температурах, не оставляя золы, что позволяет создавать идеальные литейные формы.

- Биосовместимые (Dental/Biocompatible). Применяются в медицине, в основном в стоматологии, для печати хирургических шаблонов или временных коронок. Требуют строгой сертификации и не предназначены для бытового использования.

- Высокотемпературные (High-Temp). Выдерживают нагрев до 120-200°C. Из них делают формы для литья низкотемпературных металлов или детали, работающие вблизи источников тепла.

- Водосмываемые (Water-Washable). Отличный выбор для новичков. Главное преимущество. их можно мыть обычной водой, а не агрессивным и пахучим изопропиловым спиртом. Однако готовые изделия могут быть более хрупкими и со временем впитывать влагу.

Необходимые аксессуары

Покупка принтера это только начало. Для комфортной и безопасной работы вам сразу понадобятся дополнительные аксессуары.

- Станция для мойки и полимеризации. Устройство 2-в-1, которое сначала отмывает модель от остатков жидкой смолы, а затем окончательно её отверждает УФ-светом. Можно обойтись отдельной ёмкостью со спиртом и УФ-лампой для ногтей, но станция делает процесс гораздо чище и удобнее.

- Средства защиты. Нитриловые перчатки (латекс смола разъедает), защитные очки и, если вентиляция слабая, респиратор с фильтром от органических паров.

- Расходные материалы. Сразу закажите запасную FEP-плёнку для дна ванночки (она со временем мутнеет и рвётся) и, возможно, запасную ванночку, чтобы быстро менять смолы разных цветов.

- Вентиляция. Как минимум, принтер должен стоять в хорошо проветриваемом помещении. В идеале нужна вытяжка с угольным фильтром для удаления паров смолы.

Рекомендации для разных задач

Давайте подведём итог и соберём три готовых комплекта под разные цели.

- Хобби и миниатюры. Вам подойдёт бюджетный принтер с высоким разрешением, например, Elegoo Mars 4. Из смол выбирайте стандартные или водосмываемые. Из аксессуаров на старте хватит УФ-лампы, ёмкости для спирта и средств защиты.

- Функциональные детали для дома. Посмотрите на принтеры среднего сегмента с платформой побольше, вроде Anycubic Photon Mono X2. Основными смолами будут инженерные и Tough. Здесь уже очень желательна станция для мойки и полимеризации, так как она обеспечивает равномерное отверждение, важное для прочности.

- Полупрофессиональная работа. Выбирайте производительную модель с большим полем печати и высокой скоростью, например, Elegoo Saturn 4 Ultra. Вам понадобится запас разных смол (стандартные, инженерные, возможно, выжигаемые), полноценная станция постобработки и хорошо оборудованное рабочее место с вытяжкой.

Подготовка рабочего места и правила постобработки

Отлично, вы выбрали свой первый фотополимерный принтер и готовы творить. Но не спешите заливать смолу. Фотополимерная печать требует куда более серьезного подхода к организации рабочего процесса, чем FDM. Это не тот случай, когда можно поставить принтер на кухонный стол и уйти. Давайте пошагово разберем, как создать безопасное и эффективное рабочее место.

Подготовка рабочего пространства

Первое и главное правило — хорошая вентиляция. Пары неотвержденной смолы токсичны, и дышать ими постоянно нельзя. Идеальный вариант — отдельная мастерская или кладовая с принудительной вытяжкой, которая выводит воздух на улицу. Если такой возможности нет, подойдет хорошо проветриваемая комната, где можно открыть окно. Установите рядом с принтером канальный вентилятор, направленный в окно, чтобы создать постоянный отток воздуха. Категорически не рекомендуется ставить принтер в спальне или гостиной.

Защитите поверхности. Случайные капли смолы — это не вопрос «если», а вопрос «когда». Застелите стол, где будет стоять принтер и зона постобработки, силиконовым ковриком или плотной клеенкой. Смола легко проникает в поры дерева и оставляет несмываемые пятна.

Освещение тоже важно. В рабочей зоне не должно быть прямых солнечных лучей, так как ультрафиолет в их спектре может запустить процесс полимеризации смолы прямо в ванночке. Используйте обычное искусственное освещение, желательно не слишком яркое.

Хранение смол — отдельный пункт. Держите канистры плотно закрытыми, в темном шкафу или ящике, при температуре от +15 до +25°C. Берегите их от детей и домашних животных.

Обязательные средства индивидуальной защиты (СИЗ)

Работа со смолой без защиты недопустима. Это не перестраховка, а базовое правило безопасности, которое сбережет ваше здоровье. Ваш обязательный набор:

- Нитриловые перчатки. Именно нитриловые, а не латексные или виниловые. Смола способна проникать сквозь поры латекса. Надевайте перчатки всегда, когда контактируете с жидкой смолой, спиртом для промывки или неотвержденными моделями.

- Защитные очки. Брызги смолы или изопропилового спирта (ИПС) при попадании в глаза могут вызвать серьезный химический ожог. Выбирайте очки, которые закрывают глаза и с боков.

- Респиратор. Если у вас нет мощной вытяжки, а вентиляция оставляет желать лучшего, используйте респиратор с фильтрами от органических паров (маркировка А1 или выше). Он защитит ваши легкие от вдыхания токсичных испарений.

- Защитная одежда. Рабочий халат или фартук защитят вашу одежду от случайных капель, которые практически невозможно отстирать.

Процесс постобработки шаг за шагом

Печать — это только половина дела. Чтобы получить качественное и прочное изделие, его нужно правильно обработать.

- Снятие детали с платформы. После завершения печати аккуратно снимите платформу и установите ее под углом, чтобы излишки смолы стекли обратно в ванночку. Затем, используя металлический шпатель, осторожно подденьте модель с одного края и снимите ее. Делайте это над защитным ковриком.

- Удаление поддержек. Поддержки можно удалять до или после финальной засветки. Если удалить их до, они будут мягче и оставят меньше следов, но есть риск повредить хрупкую модель. Если после — модель будет прочнее, но поддержки станут твердыми и их будет сложнее срезать. Обычно для миниатюр поддержки удаляют до засветки, а для функциональных деталей — после. Используйте для этого небольшие кусачки-бокорезы.

- Мойка. Цель этого этапа — смыть с модели остатки жидкой смолы.

- Изопропиловый спирт (ИПС). Самый эффективный растворитель. Используйте концентрацию 90–99%. Налейте спирт в герметичный контейнер и погрузите деталь на 5–15 минут. Можно аккуратно поработать мягкой кистью, чтобы вымыть смолу из углублений. Специализированные моечные станции (Wash & Cure) делают этот процесс автоматизированным и более безопасным. Они вращают корзину с деталью в емкости с ИПС, обеспечивая равномерную промывку.

- Альтернативы. Для водосмываемых смол (Water-Washable) используется обычная вода, но помните, что эта вода становится токсичной и ее нельзя сливать в канализацию.

- Ультразвуковая мойка. Отлично подходит для очистки сложных и мелких деталей. Несколько минут в УЗ-ванне с ИПС творят чудеса. Но будьте осторожны с гибкими смолами, они могут повредиться.

- Сушка. После мойки деталь нужно полностью высушить. Оставьте ее на бумажном полотенце на 10–30 минут. Если вы поторопитесь и начнете засветку влажной модели, на поверхности останется липкий белый налет.

- Финальная полимеризация (UV Curing). Теперь модель нужно «допечь» в ультрафиолете, чтобы она набрала финальную прочность. Используйте специальную УФ-камеру или мощную УФ-лампу (405 нм). Время засветки зависит от размера детали, толщины стенок и типа смолы, обычно это от 2 до 20 минут. Прозрачные смолы требуют больше времени. Лучше немного недодержать, чем передержать, так как избыток УФ может сделать модель более хрупкой и изменить ее цвет.

Финишная обработка и повышение прочности

После засветки модель готова, но ее можно сделать еще лучше.

- Шлифовка и заполнение дефектов. Места от поддержек можно аккуратно зашлифовать. Начните с наждачной бумаги зернистостью 400 грит и постепенно переходите к 1500–2000 для идеальной гладкости. Мелкие дефекты можно заполнить акриловой шпатлевкой.

- Грунтовка и покраска. Перед покраской обязательно покройте модель специальным грунтом для пластика. Он создаст ровную основу и улучшит сцепление краски. Для покраски отлично подходят акриловые краски.

- Повышение прочности. Некоторые инженерные смолы (типа Tough) могут стать значительно прочнее, если после основной УФ-засветки провести их термообработку. Для этого модель помещают в духовку, разогретую до 60–80°C, на 1–2 часа. Всегда сверяйтесь с рекомендациями производителя смолы.

Утилизация отходов и обслуживание принтера

Ответственное отношение к отходам — залог безопасности и экологичности вашего хобби.

- Хранение и утилизация смолы. Открытая канистра со смолой хранится от 3 до 12 месяцев. Не выливайте жидкую смолу или загрязненный ею спирт в канализацию! Соберите все жидкие отходы (промывочный спирт, остатки смолы, бумажные полотенца) в отдельную прозрачную емкость. Выставьте ее на солнце или под УФ-лампу. Смола полимеризуется и выпадет в осадок в виде твердых хлопьев. Спирт можно будет аккуратно слить и использовать повторно, а твердые отходы утилизировать как обычный бытовой мусор.

- Обслуживание принтера. Регулярно проверяйте состояние FEP-пленки на дне ванночки. Если на ней появились царапины или помутнения, ее пора менять (обычно каждые 20–50 циклов печати). После каждой смены пленки или при возникновении проблем с печатью калибруйте платформу согласно инструкции к вашему принтеру. Содержите принтер в чистоте, протирая его от пыли и случайных капель смолы.

Часто задаваемые вопросы

Часто задаваемые вопросы

Даже после изучения основ у новичков остаются вопросы. Это нормально. Я собрала самые частые из них, чтобы у вас под рукой всегда была короткая и понятная шпаргалка. Здесь вы найдете быстрые ответы на то, что волнует каждого перед покупкой первого фотополимерного принтера.

Это вообще безопасно — печатать смолой дома?

Да, но только при строгом соблюдении правил. Безопасность — это не опция, а обязательное условие. Вам понадобится отдельное, хорошо проветриваемое помещение, куда нет доступа детям и животным. Работайте только в нитриловых перчатках и защитных очках. Если вентиляция слабая, используйте респиратор с фильтром от органических паров. При выполнении этих условий домашняя фотополимерная печать не опаснее любой другой работы с бытовой химией.

Чем именно опасна жидкая смола?

Жидкая смола токсична. Её компоненты могут вызывать сильное раздражение кожи, химические ожоги и аллергические реакции, которые имеют накопительный эффект. Пары смолы при вдыхании могут раздражать дыхательные пути. Никогда не работайте с жидкой смолой без перчаток. После полного отверждения ультрафиолетом деталь становится инертной и безопасной на ощупь, как обычный пластик.

Как уменьшить этот ужасный запах?

Запах — одна из главных проблем. Чтобы его минимизировать, выбирайте современные смолы с пометкой low-odor или на растительной основе (plant-based). Они пахнут значительно слабее. Также многие современные принтеры оснащены встроенными угольными фильтрами, которые частично поглощают запах. Но самый эффективный способ — это хорошая вытяжка, которая удаляет пары непосредственно из рабочей зоны.

Так всё-таки, вытяжка обязательна?

Настоятельно рекомендуется. Если вы планируете печатать регулярно, а не раз в месяц, вытяжка необходима для вашего здоровья. Простого проветривания через окно может быть недостаточно, особенно зимой. Компактную вытяжную систему для домашней мастерской можно собрать самостоятельно или купить готовую. Это лучшая инвестиция в вашу безопасность.

Чем мыть модели? Можно ли обойтись без изопропилового спирта (IPA)?

Стандартный и самый эффективный растворитель — изопропиловый спирт (IPA) с концентрацией 90–99%. Он отлично смывает остатки жидкой смолы и быстро испаряется. Если вы хотите избежать работы с IPA, ваш выбор — водосмываемые смолы (water-washable). Их можно промывать обычной водой. Однако учтите, что вода после промывки становится токсичной, и её нельзя сливать в канализацию. Её нужно утилизировать так же, как и другие отходы смолы.

Сколько времени уходит на всю эту постобработку?

Сам процесс не такой долгий, как кажется.

- Мойка: 5–15 минут в зависимости от сложности детали и эффективности вашего метода (ручная или в моечной станции).

- Сушка: 10–30 минут на воздухе до полного испарения растворителя.

- Дополнительное отверждение (досветка): от 2 до 20 минут в УФ-камере. Время зависит от размера детали, типа смолы и мощности лампы.

В среднем, на одну партию небольших моделей уходит около 30–60 минут чистого времени.

Как правильно «засвечивать» детали после печати?

После мойки и сушки модель всё ещё немного липкая и не набрала финальную прочность. Её нужно дополнительно облучить ультрафиолетом. Идеальный вариант — специальная УФ-камера с вращающейся подставкой, которая обеспечивает равномерное отверждение со всех сторон. Время засветки подбирается экспериментально, но для большинства стандартных смол это 2–5 минут для мелких деталей и до 20 минут для крупных. Не передерживайте прозрачные смолы, чтобы они не пожелтели.

Можно ли шлифовать и красить напечатанные модели?

Конечно. В этом одно из главных преимуществ фотополимерной печати. После полного отверждения детали отлично поддаются обработке. Их можно шлифовать мелкозернистой наждачной бумагой (от 400 до 2000 грит), грунтовать и красить. Лучше всего подходят акриловые краски. Для максимальной адгезии краски используйте специальный грунт для пластика.

Насколько прочные получаются детали? Подойдут для функциональных вещей?

Это зависит от смолы. Стандартные смолы довольно хрупкие, их прочность на разрыв составляет 40–60 МПа, что сравнимо с FDM-пластиком PLA. Они отлично подходят для декоративных моделей, но не для нагруженных деталей. Если вам нужна прочность, используйте инженерные смолы, такие как Tough или ABS-like. Они обладают повышенной ударопрочностью и могут использоваться для создания корпусов, креплений и несильно нагруженных механизмов. Но для настоящих силовых деталей FDM-печать всё же подходит лучше.

Какая смола лучше всего подходит для миниатюр или шарнирных кукол?

Для высокодетализированных миниатюр и статуэток идеально подходят стандартные смолы серого цвета. Серый цвет лучше всего проявляет мелкие детали и рельеф. Для шарнирных кукол, где важна износостойкость суставов, можно смешивать стандартную смолу с инженерной (например, в пропорции 80% стандартной и 20% Tough), чтобы добиться большей прочности без потери детализации.

Как и сколько можно хранить смолу?

Смолу нужно хранить в оригинальной, непрозрачной и герметично закрытой бутылке. Держите её в тёмном, прохладном месте при температуре от +15 до +25°C, вдали от прямых солнечных лучей. Срок годности закрытой бутылки обычно составляет около года. После вскрытия смолу рекомендуется использовать в течение 3–6 месяцев, так как она постепенно теряет свои свойства.

Как правильно утилизировать отходы?

Жидкую смолу и загрязнённые ею материалы (салфетки, перчатки, спирт) нельзя выбрасывать в обычный мусор или сливать в канализацию. Все жидкие остатки нужно полностью отвердить ультрафиолетом. Выставьте ёмкость с отходами на солнце или под УФ-лампу. После затвердевания их можно утилизировать как твёрдые бытовые отходы. Отработанный спирт можно использовать повторно, дав ему отстояться, либо сдать в специализированные пункты приёма опасных отходов.

Что делать, если я пролил(а) смолу?

Не паникуйте. Наденьте перчатки. Соберите основную массу смолы бумажными полотенцами. Протрите место пролива салфеткой, смоченной в изопропиловом спирте, до полного удаления липкости. Все использованные материалы соберите в отдельный пакет, засветите УФ-лампой до полного затвердевания и только потом выбрасывайте.

Что важнее для качества: XY-разрешение или высота слоя (Z-шаг)?

Оба параметра важны, но отвечают за разное.

- XY-разрешение (размер пикселя экрана) определяет детализацию на горизонтальной плоскости. Чем оно меньше (например, 22 мкм лучше, чем 50 мкм), тем более чёткими будут мелкие текстуры и элементы. Это критично для миниатюр.

- Высота слоя (Z-шаг) влияет на гладкость наклонных и изогнутых поверхностей. Чем тоньше слой (например, 20 мкм вместо 50 мкм), тем менее заметны «ступеньки» от слоёв.

Для максимальной детализации миниатюр важнее XY-разрешение. Для гладких прототипов можно сосредоточиться на уменьшении высоты слоя.

Насколько всё это сложно для полного новичка?

Фотополимерная печать проще в освоении, чем FDM. Здесь меньше механических настроек и калибровок. Основная сложность заключается не в самой печати, а в строгом соблюдении техники безопасности и аккуратной постобработке. Если вы готовы быть внимательным, носить перчатки и работать в проветриваемом помещении, то освоите процесс за несколько дней. Современные принтеры, например из рейтингов лучших моделей 2025 года, максимально дружелюбны к пользователю.

Итоги и практические рекомендации

Итак, мы разобрали технологии, материалы и ответили на самые частые вопросы. Теперь пора собрать все воедино и составить четкий план действий. Этот раздел — квинтэссенция всего, что нужно знать, чтобы сделать осознанный выбор и не разочароваться в своей первой фотополимерной мастерской.

Ключевые выводы: Что запомнить

Если свести всю информацию к трем главным тезисам, они будут звучать так:

- Технология для дома — это MSLA (LCD). На 2025 год это золотой стандарт для домашнего использования. Такие принтеры предлагают лучший баланс между ценой, качеством детализации и простотой обслуживания. Классический SLA и DLP остаются скорее профессиональным или промышленным выбором из-за своей стоимости и сложности.

- Смола — это химия, а не просто расходник. Важно понимать, что вы работаете с токсичным веществом. Выбор смолы определяет не только прочность и внешний вид модели, но и требования к безопасности. Начинать лучше со стандартных смол от производителя вашего принтера, а уже потом экспериментировать с инженерными, гибкими или водосмываемыми вариантами.

- Рабочее место — это мини-лаборатория. Фотополимерная печать не терпит беспорядка. Вам понадобится отдельное, хорошо проветриваемое пространство, где все будет под рукой: принтер, станция постобработки, емкости с изопропиловым спиртом, средства индивидуальной защиты. Организация этого пространства — половина успеха.

Пошаговая памятка для покупки первого фотополимерного принтера

Чтобы избежать ошибок и лишних трат, следуйте этому простому алгоритму. Он поможет систематизировать мысли и сделать правильный выбор.

- Оцените свои задачи и бюджет. Честно ответьте себе, что именно вы хотите печатать. Миниатюры для настольных игр? Тогда вам нужен принтер с максимальным XY-разрешением (чем меньше микрон, тем лучше). Прототипы корпусов для электроники? Здесь важнее область печати. Ювелирные модели? Ищите принтер с проверенной точностью и совместимостью с выжигаемыми смолами. Бюджет — это не только цена принтера. Сразу заложите в него стоимость 1-2 литров смолы, изопропилового спирта, УФ-лампы и расходников вроде FEP-пленки.

- Выберите три главных параметра. Не пытайтесь найти идеальный принтер по всем характеристикам. Сконцентрируйтесь на том, что критично именно для вас. Обычно это:

- Область печати (X/Y/Z): Определяет максимальный размер ваших будущих изделий.

- XY-разрешение: Отвечает за детализацию. Для миниатюр и ювелирки ищите значения меньше 40 микрон.

- Скорость печати и надежность: Почитайте обзоры и отзывы на конкретные модели. Важна не только заявленная скорость, но и стабильность работы, наличие сообщества пользователей и доступность запчастей.

- Купите базовый набор аксессуаров. Не откладывайте на потом. Вместе с принтером закажите:

- Нитриловые перчатки (упаковку 100 шт.).

- Защитные очки.

- Изопропиловый спирт (IPA) 99% — минимум 5 литров.

- УФ-лампу для дозасветки или специальную станцию.

- Запасную FEP-пленку (2-3 листа).

- Силиконовый коврик под принтер для защиты стола от проливов.

- Организуйте вентиляцию. Это нужно сделать до первого включения принтера. Идеальный вариант — вытяжка с угольным фильтром, выводящая воздух на улицу. Минимально допустимый — работа в хорошо проветриваемом нежилом помещении (мастерская, балкон) с постоянно открытым окном.

- Начните с простого. Не пытайтесь сразу напечатать огромного дракона со сложными поддержками. Ваша первая смола должна быть стандартной (например, серого цвета — на нем лучше всего видны дефекты). Первые модели — тестовые кубики, калибровочные детали и простые фигурки, которые идут в комплекте с принтером. Ваша цель — освоить процесс, понять логику настроек и научиться правильно проводить постобработку.

5 советов по безопасности и уходу

Эти правила должны стать вашей мантрой.

- Всегда работайте в перчатках и очках. Без исключений. Даже если вам кажется, что вы все делаете аккуратно. Смола не должна контактировать с кожей.

- Никогда не сливайте отходы в канализацию. Жидкую смолу и загрязненный спирт необходимо утилизировать правильно. Соберите остатки в отдельную прозрачную емкость, выставьте на солнце или под УФ-лампу до полного затвердевания и только потом выбрасывайте с твердыми бытовыми отходами.

- Проверяйте FEP-пленку перед каждой печатью. На ней не должно быть проколов, сильных царапин или помутнений. Поврежденная пленка — прямой путь к протечке смолы на экран, что может привести к дорогостоящему ремонту.

- Держите рабочее место в чистоте. Сразу вытирайте любые капли смолы бумажными полотенцами, смоченными в спирте. Не оставляйте инструменты и модели, покрытые жидкой смолой, на открытом воздухе.

- Храните смолу правильно. Бутылки должны быть плотно закрыты и стоять в темном, прохладном месте, недоступном для детей и домашних животных.

5 идей для первых проектов (от простого к сложному)

- Органайзер для мелочей. Небольшая подставка для флешек, карт памяти или инструментов. Поможет освоить печать простых геометрических форм и оценить точность размеров.

- Миниатюра для настольной игры. Найдите готовую модель с уже расставленными поддержками (pre-supported). Это отличный способ увидеть главное преимущество фотополимерной печати — высочайшую детализацию.

- Запасная часть для бытовой техники. Сломанная ручка, ножка или заглушка. Проект научит вас основам 3D-моделирования (или поиска готовых моделей) и подбору правильной, более прочной смолы (например, ABS-like).

- Корпус для своего DIY-устройства (например, на базе Arduino). Это уже серьезная задача, которая потребует точного моделирования, печати в несколько частей и подгонки деталей друг к другу.

- Ювелирное изделие. Создайте модель кольца или кулона и напечатайте ее из специальной выжигаемой смолы (castable resin). Это вершина домашней фотополимерной печати, открывающая дорогу к созданию настоящих металлических украшений.

Путь в мир фотополимерной печати может показаться сложным из-за требований к безопасности и постобработке. Но это лишь на первый взгляд. На самом деле, технология стала невероятно доступной и дружелюбной к новичкам. Начать с печати маленькой фигурки и постепенно дойти до создания функциональных прототипов или даже произведений искусства — это увлекательное путешествие. Каждый удачный отпечаток приносит огромное удовлетворение, ведь вы своими руками превращаете цифровую идею в осязаемый предмет. Не бойтесь экспериментировать, учитесь на ошибках, и очень скоро ваша домашняя мастерская начнет производить удивительные вещи.

Источники

- Обзор полимерных 3D-принтеров для профессионалов — Подобно DLP-принтерам, фотополимерные принтеры LCD отверждают весь слой сразу, что ускоряет процесс печати по сравнению с SLA 3D-принтерами. ЖК-экран формирует …

- 8 лучших 3D‑принтеров для производства в 2025 году — Основные характеристики · Технология: SLA · Объем печати: 800 × 800 × 550 мм · Скорость печати: 75‑180 г/ч · Толщина слоя: 0,1 мм · Точность печати: …

- Фотополимерная 3D печать. 3D принтеры по технологии — Подробный обзор Фотополимерная 3D печать. 3D принтеры по технологии: LCD, SLA, DLP, включая характеристики, плюсы и минусы, сравнение с аналогами.

- 3D-печать смолой в 2025 году: Как выбрать лучшую … — Проекция цифрового света (DLP): Проецирует изображения целых слоев на смолу, обеспечивая более быструю печать с высокой точностью. Маскированная …

- Типы и характеристики 3D‑принтеров — INNER — SLA и DLP технологии — высокоточная фотополимерная печать; SLS технология … 3D-печать в 2025 году стала неотъемлемой частью современного производства …

- 16 лучших 3D-принтеров в 2025 году — Рейтинг топ-3 лучших SLA 3D-принтеров для дома · Elegoo Saturn 4 Ultra (12k) · Phrozen Sonic Mighty 8K · Anycubic Photon Mono M5s Pro.

- 10 лучших бюджетных 3D-принтеров — Лучшие бюджетные 3D-принтеры 2025 года включают модели от таких … SLA/DLP (фотополимерная печать) — для высокодетализированных моделей.

- Лучшие 3D принтеры 2025 по версии LIDER 3D — Собрали для вас самые популярные FDM 3D принтеры 2025 года в одной статье с видео! Какие 3D принтеры наиболее популярны в этом году?