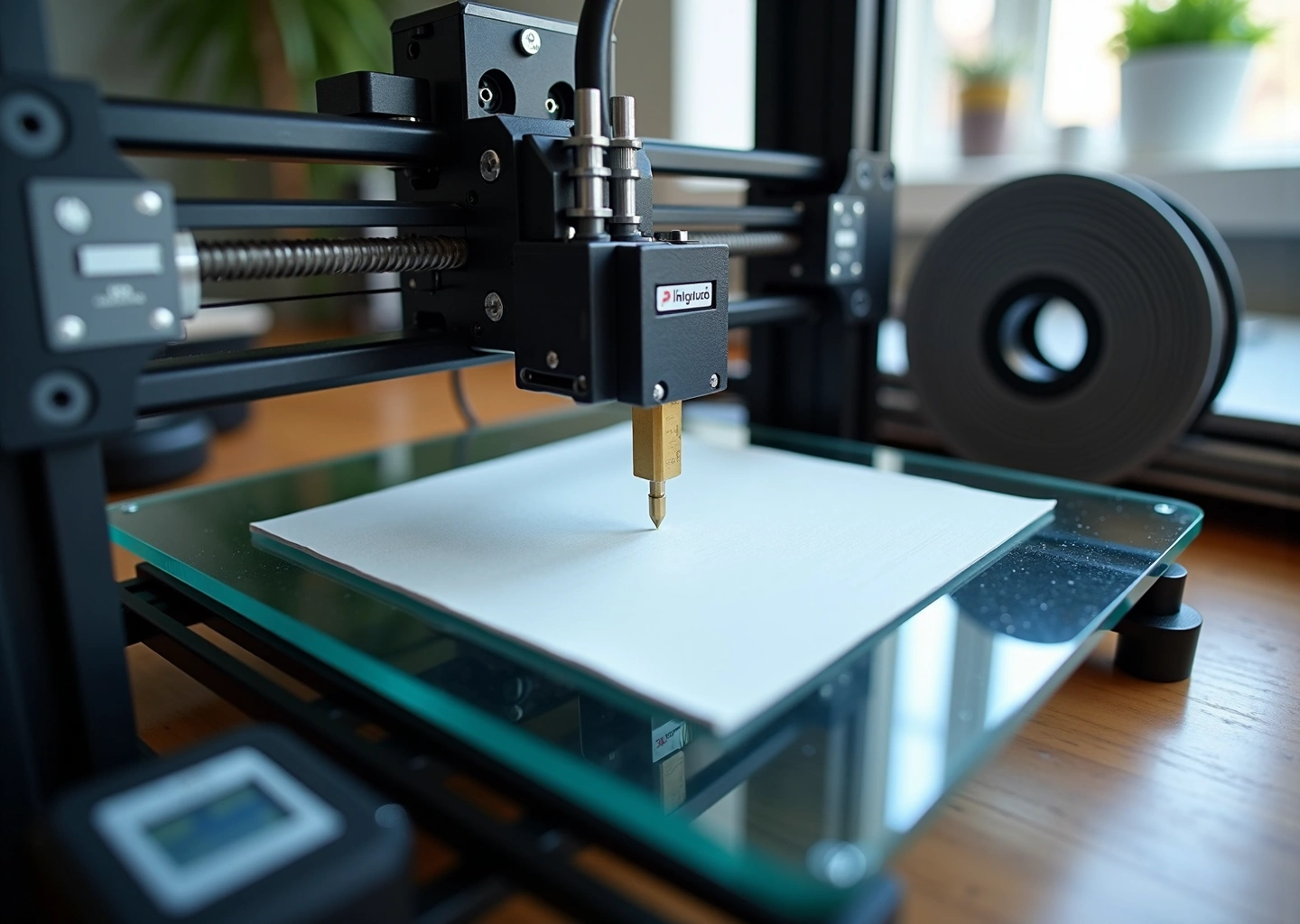

Калибровка плиты — ключ к качественной домашней 3D‑печати. В этом руководстве подробно разберём ручную настройку листом бумаги, подготовительные проверки, особенности автоматического нивелирования (датчики и прошивки), типичные ошибки и готовые команды G‑code. Пошаговые инструкции, контрольные тесты и советы по материалам помогут добиться ровного первого слоя и надёжной адгезии.

Зачем нужна калибровка стола и какие проблемы она решает

Представьте, что вы строите дом. Если фундамент залит криво, то и стены пойдут вкось, и крыша не ляжет ровно. В FDM 3D-печати роль такого фундамента выполняет первый слой. А качество этого слоя на 90% зависит от калибровки стола. Именно поэтому мы начинаем наше руководство с основ: зачем это нужно и какие катастрофы предотвращает простая, но аккуратная настройка.

Фундаментальная роль калибровки заключается в создании идеального и, что важнее, равномерного зазора между кончиком сопла и поверхностью печатной платформы. Этот зазор — не просто пустое пространство. Это зона, где расплавленный пластик превращается в основу вашей будущей детали. Если зазор слишком большой, горячая нить пластика будет падать на стол с высоты, не успевая как следует прилипнуть. Она остынет в полете и ляжет на платформу уже остывшей, свободной «колбаской». Результат — плохая адгезия, углы модели начнут отрываться от стола (это явление называют warping), а вся деталь может сместиться во время печати.

Если же зазор слишком маленький, сопло будет буквально царапать стол, втирая в него пластик. Это приводит к нескольким проблемам. Во-первых, вы рискуете повредить покрытие стола, особенно если у вас нежное PEI или BuildTak. Во-вторых, пластику некуда будет выходить, что создаст избыточное давление в экструдере и может привести к его засору. Первый слой получится слишком тонким, размазанным, а по краям детали образуется так называемая «слоновья нога» (elephant’s foot) — утолщение, нарушающее геометрию модели.

Измеримые ориентиры и последствия

Говоря языком цифр, идеальная высота первого слоя обычно составляет 0.1–0.2 мм. Это значит, что допустимое отклонение в зазоре по всей площади стола не должно превышать ±0.05 мм. Кажется, что это ничтожно мало, но даже неровность стола в 0.1 мм уже критична. Она может привести к тому, что в одной части стола деталь прилипнет намертво, а в другой — оторвется после десятка слоев. Такие погрешности напрямую влияют на допуски печати и точность размеров готового изделия.

Последствия плохой калибровки видны сразу:

- Плохая адгезия. Самая частая проблема. Деталь отклеивается от стола целиком или по краям.

- «Спагетти». Если деталь отрывается от стола полностью, принтер продолжает печатать в воздухе, создавая клубок пластиковых нитей.

- Искажение геометрии. «Слоновья нога» или неровное основание портят внешний вид и функциональность детали.

- Засор сопла. Слишком маленький зазор мешает экструзии и может привести к пробке в хотэнде.

Ручная калибровка против автоматической

Многие современные принтеры оснащены системами автоуровня (ABL, BLTouch, индуктивные датчики). Они значительно упрощают жизнь, создавая «карту высот» стола и программно компенсируя его неровности. Однако важно понимать: автоуровень — это инструмент компенсации, а не панацея. Он не отменяет необходимости в базовой механической регулировке. Тщательно выполненная ручная калибровка по листу бумаги зачастую оказывается надежнее, так как заставляет вас выровнять механику принтера, а не полагаться на программные «костыли». Автоуровень хорош для коррекции мелких изгибов стола, но если ваша платформа перекошена на несколько миллиметров, никакая электроника это не исправит. Ручную калибровку нужно повторять реже, если механика принтера стабильна, тогда как автоуровень рекомендуется запускать перед каждой печатью для максимальной точности.

Зависимость от типа стола

Точность калибровки особенно важна для определенных типов покрытий:

- Стекло. Абсолютно твердое и не прощает ошибок. Слишком низко опущенное сопло не «продавит» его, а просто начнет царапать или забиваться. Адгезия на стекле сильно зависит от идеального прижатия первого слоя.

- PEI (полиимид). Очень популярное покрытие с отличной адгезией. Но его легко повредить горячим соплом. Царапина на PEI-пленке — это навсегда.

- Магнитные коврики. Удобны, но могут иметь собственные небольшие неровности. Кроме того, со временем магнитный слой может ослабевать, что требует более частой проверки калибровки.

Диагностика проблем по первому слою

Научитесь «читать» первый слой, и вы сможете быстро диагностировать проблемы:

- Нити пластика не прилипают и тянутся за соплом по углам. Диагноз: стол в этих местах находится слишком низко. Нужно подкрутить регулировочные винты, чтобы поднять стол ближе к соплу.

- Первый слой в центре прозрачный, едва заметный, а по краям все хорошо. Диагноз: стол имеет прогиб в центре («яма»). Сопло слишком близко к столу в этой точке. Если у вас нет автоуровня, можно попробовать подложить под центр стола кусочек фольги или термопрокладку.

- Сопло при движении скребет по уже уложенному пластику и выталкивает деталь. Диагноз: зазор слишком маленький по всей площади. Необходимо немного опустить стол.

Понимание этих основ превращает калибровку из рутинной обязанности в мощный инструмент контроля качества. В следующей главе мы перейдем к практике и подготовим наш принтер к идеальной настройке.

Подготовка принтера перед калибровкой

Многие думают, что калибровка стола — это просто вращение четырёх винтов под ним. Но это лишь верхушка айсберга. Если выровнять стол на принтере с болтающейся рамой или провисшими ремнями, результат будет непредсказуемым и недолговечным. Идеальный первый слой начинается не с листа бумаги, а с тщательной подготовки самого аппарата. Это как настраивать рояль в комнате с кривым полом. Сначала нужно выровнять пол.

Прежде чем приступать к регулировке, нужно убедиться, что вся механика принтера работает как единый слаженный механизм. Любой люфт, любая вибрация или неровность в одной части системы неизбежно отразятся на качестве печати, и никакая калибровка стола этого не исправит.

Начнём с основ. Проверьте жёсткость рамы. Попробуйте аккуратно пошатать принтер. Он должен стоять на поверхности монолитно, без малейших колебаний. Новые принтеры, особенно из наборов для сборки, могут давать усадку. Со временем винтовые соединения ослабевают. Протяните все винты на раме, особенно в узловых соединениях. Затем осмотрите каретку оси X, на которой держится печатающая голова. Возьмитесь за сопло и аккуратно подвигайте его. Если есть хоть малейший люфт, подтяните эксцентрики или крепёжные винты роликов. То же самое проделайте со столом, подвигав его вперёд-назад и в стороны. Люфт по осям X и Y — прямой путь к смещению слоёв и неровным стенкам моделей.

Далее — ремни. Они не должны провисать, как бельевая верёвка, но и перетягивать их до состояния гитарной струны не стоит. Слишком слабое натяжение приведёт к пропускам шагов и искажению геометрии, а слишком сильное создаст излишнюю нагрузку на двигатели и подшипники. Идеальное натяжение — когда ремень при нажатии издаёт низкий, глухой звук и слегка пружинит.

Теперь перейдём к самому столу. Первое — чистота. Поверхность стола и сопло должны быть идеально чистыми. Остатки пластика, пыль или жирные отпечатки пальцев — главные враги хорошей адгезии. Протрите стол изопропиловым спиртом или специальным очистителем. Сопло аккуратно очистите от налипшего пластика металлической щёткой, пока оно горячее.

Второй важный момент — плоскостность. Даже самый дорогой принтер может иметь кривой стол. Возьмите металлическую линейку или любой другой заведомо прямой инструмент и приложите его ребром к поверхности стола по диагоналям и по центру. Посмотрите на просвет. Если зазор под линейкой превышает толщину листа бумаги (около 0.1 мм), у вас проблемы. Кривизну алюминиевого стола можно частично компенсировать, подложив под стекло или магнитный коврик кусочки фольги. Но лучшее решение — заменить его на ровную платформу, например, из боросиликатного стекла.

Обратите внимание на пружины и гайки крепления стола. Стандартные пружины часто бывают слишком мягкими. Они плохо держат калибровку и могут сжиматься от вибраций во время печати. Замените их на более жёсткие жёлтые или синие пружины, а ещё лучше — на силиконовые демпферы. Они обеспечат стабильность и позволят реже заниматься калибровкой. Гайки-барашки тоже лучше поменять на более крупные и удобные, чтобы регулировка была точной и не требовала титанических усилий.

Самый критичный этап подготовки — прогрев. Никогда не калибруйте холодный принтер. При нагреве металлы и стекло расширяются. Стол, идеально ровный в холодном состоянии, может изогнуться «куполом» или «чашей» при рабочей температуре. Эта деформация может достигать десятых долей миллиметра, что фатально для первого слоя. Всегда прогревайте стол и сопло до температур, которые вы используете для печати конкретным пластиком.

- PLA: сопло 200–210°C, стол 50–60°C.

- PETG: сопло 230–240°C, стол 70–90°C.

- ABS: сопло 240–260°C, стол 90–110°C.

Дайте принтеру поработать в таком режиме 5–10 минут, чтобы все элементы достигли стабильной температуры и приняли свою окончательную форму. Только после этого можно приступать к регулировке зазора.

Для всех этих процедур вам понадобится небольшой набор инструментов: набор шестигранников, отвёртки, металлическая линейка, спиртовые салфетки и, желательно, набор плоских щупов (feeler gauges) вместо бумаги для более точной настройки.

Краткий чек-лист подготовки

- Очистите стол от пыли, жира и остатков пластика.

- Очистите сопло от налипшего филамента.

- Проверьте и затяните все винты на раме принтера.

- Устраните люфты на каретке оси X и платформе стола (ось Y).

- Проверьте натяжение ремней по осям X и Y.

- Осмотрите винты и направляющие оси Z, при необходимости очистите и смажьте их.

- Проверьте плоскостность стола с помощью линейки.

- Убедитесь в жёсткости пружин и удобстве регулировочных гаек.

- Включите принтер и прогрейте сопло и стол до рабочих температур пластика, которым собираетесь печатать.

- Подождите 5-10 минут для стабилизации температур и термической деформации всех узлов.

Выполнив эти шаги, вы создадите надёжную базу, на которой калибровка стола даст стабильный и долгосрочный результат. Теперь можно брать в руки лист бумаги или щуп и приступать к самой регулировке.

Ручная калибровка листом бумаги и альтернативные механические методы

После того как принтер подготовлен, стол и сопло очищены и прогреты до рабочих температур, можно приступать к самому ответственному этапу – ручной калибровке. Этот метод, несмотря на свою простоту, остаётся одним из самых надёжных, если выполнять его внимательно и последовательно.

Классический метод «лист бумаги»

Вам понадобится обычный лист офисной бумаги. Его стандартная толщина составляет 0,08–0,12 мм, что идеально соответствует высоте первого слоя для большинства задач.

- Установка нулевой позиции. Через меню принтера выберите команду «Auto Home» или «Home All». Печатающая головка и стол переместятся в свои начальные (нулевые) точки по всем осям.

- Отключение двигателей. Чтобы свободно перемещать каретку и стол руками, найдите в меню опцию «Disable Steppers» или «Motors Off». Это необходимо для удобства и предотвращения случайного сдвига осей.

- Разогрев. Убедитесь, что сопло и стол нагреты до рабочих температур того пластика, которым вы собираетесь печатать. Это критически важно, так как тепловое расширение изменяет геометрию деталей.

- Регулировка по углам. Поместите лист бумаги на стол под сопло. Аккуратно переместите печатающую головку в первый угол (например, передний левый). Начните вращать регулировочный винт под этим углом. Ваша цель – добиться такого зазора, чтобы лист бумаги двигался с лёгким, едва ощутимым сопротивлением. Он не должен застревать, но и не должен проскальзывать свободно. Ощущение должно быть похоже на то, как грифель карандаша царапает бумагу.

- Последовательность. Пройдитесь по всем четырём углам. Классическая схема – крест-накрест: передний левый, затем задний правый, затем передний правый и задний левый. Это помогает равномерно распределить натяжение. Помните, что регулировка одного угла немного влияет на остальные, поэтому процедуру нужно повторить 2–3 раза, пока зазор не станет одинаковым во всех четырёх точках. Обычно вращение винта по часовой стрелке опускает стол, а против часовой – поднимает, но на некоторых моделях может быть наоборот.

- Контроль в центре. После калибровки углов переместите сопло в центр стола и снова проверьте зазор. Если стол идеально ровный, зазор будет таким же. Если бумага зажата сильнее, это говорит о «горбе» в центре. Если проскальзывает свободно – о «яме».

Особенности для разных кинематик

Хотя принцип остаётся тем же, есть нюансы для разных типов принтеров.

- Prusa-подобные (декартовы) и CoreXY. Для этих принтеров описанный выше алгоритм (четыре угла и центр) является стандартом. Контрольные точки находятся над регулировочными винтами.

- Delta-принтеры. Здесь всё иначе. Стол у дельта-принтеров, как правило, неподвижен. Калибровка заключается в настройке высоты трёх вертикальных кареток так, чтобы печатающая головка двигалась в плоскости, идеально параллельной столу. Контрольные точки находятся не по углам, а напротив каждой из трёх стоек (башен) и в центре. Регулировка производится либо механически (подкручивая винты на концевых выключателях), либо программно через прошивку, изменяя параметры длины тяг и радиуса дельты.

Борьба с нестабильностью и альтернативы бумаге

Частая проблема – слабые пружины под столом. Они могут со временем проседать, из-за чего калибровка «уплывает» после нескольких часов печати. Если вы замечаете, что стол приходится настраивать перед каждой печатью, замените штатные пружины на более жёсткие (обычно жёлтого или синего цвета) или на силиконовые демпферы. В самых радикальных случаях, когда нужна максимальная жёсткость, пружины заменяют на прецизионные шариковые гайки или фиксируют стол винтовыми стопорными шайбами, но это требует идеально ровной поверхности стола и рамы.

Хотя лист бумаги – универсальный инструмент, есть и более точные альтернативы:

- Щупы (Feeler Gauges). Набор металлических пластинок разной толщины. Это самый точный метод. Для стандартного первого слоя используйте щуп толщиной 0,1 мм. Для PETG, который любит чуть больше пространства, можно взять 0,12 мм. Щупы не сжимаются и дают стабильный результат.

- Монета или картон. Используются только в крайнем случае. Их толщина слишком велика и нестабильна, что не позволит добиться качественного первого слоя.

- Тест на семь точек. Это печать специальной модели, состоящей из небольших квадратов в углах, по центрам сторон и в центре стола. Позволяет визуально оценить качество укладки пластика по всей площади.

Настройка Z-offset и типичные ошибки

После того как стол выровнен, наступает время для финальной подстройки – Z-offset (смещение по оси Z). Это микрорегулировка, которая задаёт точное расстояние от сопла до идеально ровной плоскости стола. Её лучше всего настраивать в самом начале печати тестовой модели. Наблюдайте за укладкой первого слоя. Линии пластика должны быть слегка сплюснутыми и плотно прилегать друг к другу, образуя монолитную поверхность.

Распространённые ошибки:

- Слишком сильное притирание. Если вы слишком сильно зажали лист бумаги, первый слой будет очень тонким, почти прозрачным. Экструдер может начать щёлкать, так как не сможет выдавить нужное количество пластика. Это чревато засором сопла и повреждением покрытия стола. Решение – немного увеличить Z-offset (сделать его менее отрицательным).

- Провисание в середине. Если в углах зазор идеальный, а в центре лист проскальзывает, у вас прогиб стола. Это частая проблема на больших бюджетных принтерах. Временно это можно исправить, подложив под центр печатной поверхности кусочек термопрокладки или алюминиевой фольги. В долгосрочной перспективе помогает установка ровного стекла или переход на автоматическое нивелирование, о котором пойдёт речь в следующей главе.

Автоматическое нивелирование и настройка датчиков и прошивки

Если ручная калибровка по листу бумаги кажется вам рутиной, то автоматическое выравнивание стола станет настоящим спасением. Эта технология использует специальный датчик для создания цифровой карты поверхности стола и компенсирует его неровности программно. Но чтобы всё работало как часы, нужно правильно выбрать, установить и настроить датчик.

Типы датчиков автоуровня: что выбрать?

На рынке существует несколько основных типов датчиков, каждый со своими особенностями.

- BLTouch / 3DTouch и аналоги. Это механические датчики с выдвижным щупом. Они физически касаются поверхности стола в нескольких точках. Плюсы: универсальность (работают с любым покрытием, будь то стекло, PEI или магнитный коврик), высокая точность (до ±0,01 мм) и повторяемость. Минусы: наличие движущихся частей, которые со временем могут изнашиваться, и более высокая стоимость по сравнению с другими типами. Требуют аккуратного монтажа, чтобы щуп мог свободно выдвигаться и убираться.

- Индуктивные датчики. Реагируют на металл. Они создают электромагнитное поле и измеряют расстояние до металлической поверхности под покрытием стола. Плюсы: нет движущихся частей, высокая надёжность и низкая цена. Минусы: работают только с металлическими столами (например, стальными листами). На столах из чистого алюминия или стекла без металлической подложки они бесполезны. Их показания могут «плавать» при изменении температуры стола.

- Ёмкостные датчики. Работают по принципу конденсатора, измеряя изменение ёмкости между датчиком и поверхностью стола. Плюсы: способны работать практически с любыми материалами, включая стекло, пластик и плёнки. Минусы: чувствительны к влажности, температуре и даже пыли на поверхности, что может приводить к нестабильным показаниям.

- IR-датчики и оптические сенсоры. Используют инфракрасный свет или камеру для определения расстояния до поверхности. Встречаются реже. Плюсы: бесконтактный метод. Минусы: их точность сильно зависит от цвета, прозрачности и отражающей способности покрытия стола. Чёрное матовое покрытие и глянцевое стекло дадут совершенно разные результаты.

Установка и настройка смещения датчика (Probe Offset)

После физической установки датчика на каретку экструдера самое важное — правильно указать прошивке его положение относительно сопла. Это смещение называется Probe Offset и состоит из трёх значений: X, Y и Z.

- Определение X/Y Offset. Это расстояние от кончика сопла до центра датчика по горизонтали. Самый простой способ: приклейте на стол лист бумаги. Опустите сопло так, чтобы оно оставило на бумаге лёгкую отметку. Поднимите ось Z, не двигая X и Y. Теперь с помощью меню принтера переместите каретку так, чтобы точно над этой отметкой оказался щуп датчика. Значения, на которые вы сместили оси X и Y, и будут вашими X/Y Offset. Например, если вы сдвинули каретку на 43 мм влево (по оси X) и на 10 мм вперёд (по оси Y), то смещения будут X=-43, Y=-10.

- Определение Z-Offset. Это вертикальное расстояние между точкой срабатывания датчика и кончиком сопла. Это самый важный параметр. Методика такая:

- Отправьте команду

G28для парковки всех осей. - Переместите сопло в центр стола.

- С помощью меню принтера или команд медленно опускайте ось Z, подложив под сопло лист бумаги, пока не почувствуете лёгкое трение. Это ваш реальный ноль. Отправьте команду

G92 Z0, чтобы сообщить принтеру, что это нулевая высота. - Поднимите ось Z на 5-10 мм.

- Отправьте команду

G30. Принтер опустит каретку, пока не сработает датчик, и в консоли появится сообщение вродеBed Z: 1.85. Это и есть ваше смещение по Z. - Теперь введите команду

M851 Z-1.85(значение из предыдущего шага со знаком минус) и сохраните настройки командойM500.

- Отправьте команду

Режимы автоуровня и G-code команды

В популярных прошивках, таких как Marlin, есть несколько режимов автовыравнивания. Самый распространённый — Bilinear Bed Leveling. Он создаёт сетку (например, 3×3 или 5×5 точек) и строит карту высот, интерполируя значения между точками. Более продвинутый режим UBL (Unified Bed Leveling) создаёт более детальную сетку, которую можно редактировать вручную и сохранять, что экономит время перед печатью.

Последовательность команд для запуска печати с автоуровнем обычно выглядит так:

G28 ; Парковка всех осей G29 ; Запуск процедуры автоматического выравнивания

После выполнения G29 принтер создаст карту высот (mesh) и будет использовать её во время печати. Чтобы не создавать карту каждый раз, её можно сохранить в памяти командой M500. Тогда в стартовом G-коде вместо G29 можно использовать M420 S1, которая просто загружает сохранённую карту. Это значительно ускоряет начало печати.

Финальная подстройка Z-Offset и распространённые проблемы

Даже после автоматической калибровки может потребоваться небольшая коррекция Z-Offset. Лучший способ — «живая» подстройка (Baby Stepping) во время печати первого слоя. Запустите печать калибровочной модели (например, большой квадрат в один слой) и в меню принтера понемногу изменяйте Z-Offset, пока линии пластика не будут ложиться ровно, без просветов и не будут слишком расплющенными.

Частые проблемы и их решения:

- Ложные срабатывания датчика. Индуктивные датчики могут давать сбои на столах с неоднородным покрытием. В прошивке можно увеличить параметры

PROBE_DEBOUNCE_MS(задержка для фильтрации помех) иMULTIPLE_PROBING(количество замеров в одной точке для усреднения результата). - Влияние температуры. Показания индуктивных и ёмкостных датчиков могут меняться при нагреве стола. Поэтому процедуру

G29всегда нужно запускать на прогретом до рабочей температуры столе. - Датчик не заменяет ровный стол. Важно понимать: автоуровень компенсирует небольшие перекосы и изгибы (до 0.2-0.5 мм). Если у вас стол с большой ямой в центре, датчик не сотворит чуда. Сначала нужно добиться максимальной механической ровности.

Для интеграции в слайсер, ваш стартовый G-код должен учитывать прогрев. Идеальный сценарий: прогреть стол, выполнить автокалибровку, а затем догреть сопло до конца, чтобы из него не капал пластик во время замеров.

M140 S{material_bed_temperature_layer_0} ; Начать нагрев стола

M190 S{material_bed_temperature_layer_0} ; Дождаться нагрева стола

G28 ; Припарковать оси

G29 ; Выполнить автокалибровку

M104 S{material_print_temperature_layer_0} ; Начать нагрев сопла

M109 S{material_print_temperature_layer_0} ; Дождаться нагрева сопла

Такой подход обеспечивает максимальную точность и стабильность первого слоя, делая 3D-печать гораздо более предсказуемым и приятным процессом.

Часто задаваемые вопросы

Как часто нужно калибровать стол?

Единого правила нет, всё зависит от механики вашего принтера и частоты печати. Вот простой подход:

- Перед каждой печатью. Это не значит полная перекалибровка. Просто наблюдайте за печатью юбки (skirt) или каймы (brim). Если пластик ложится ровно и одинаково по всему периметру, значит, всё в порядке. Если в одном углу линия впечатывается в стол, а в другом висит в воздухе — пора подкрутить винты.

- После любых изменений. Обязательно проводите полную калибровку, если вы меняли сопло, покрытие стола, пружины, перевозили принтер или проводили любое обслуживание механики.

- Раз в месяц. Даже если всё кажется нормальным, стоит провести полную проверку. За это время пружины могли ослабнуть, а винты — немного разболтаться от вибраций.

Чем отличается mesh-нивелирование от BLTouch?

Это частая путаница. Давайте разберемся. BLTouch (или любой другой датчик) — это инструмент, аппаратное устройство. Mesh-нивелирование (создание карты высот стола) — это процесс, программная функция в прошивке.

Датчик, как BLTouch, автоматически измеряет высоту стола в нескольких точках. Прошивка (например, Marlin) использует эти данные для создания цифровой карты неровностей (mesh). Во время печати принтер, опираясь на эту карту, микроскопически корректирует высоту сопла по оси Z, чтобы компенсировать кривизну стола. Таким образом, BLTouch — это один из самых популярных инструментов для автоматизации процесса mesh-нивелирования.

Как правильно выставить Z-offset для PETG?

PETG более вязкий и липкий, чем PLA, поэтому он требует немного большего зазора до стола. Если зазор будет слишком маленьким, пластик будет налипать на сопло и тянуть за собой уже уложенные линии.

- Начните с вашего проверенного значения Z-offset для PLA.

- Увеличьте зазор (сделайте значение Z-offset менее отрицательным) на 0.03–0.05 мм. Например, если для PLA у вас было -1.75 мм, для PETG попробуйте -1.70 мм.

- Запустите печать тестовой модели в один слой. Линии пластика должны плотно прилегать друг к другу, но не быть расплющенными до полупрозрачного состояния. В идеале у них должна быть слегка округлая верхняя часть.

Что делать, если сопло царапает покрытие стола?

Немедленно остановите печать! Это верный признак того, что ваш Z-offset слишком низкий (слишком отрицательное значение). Сопло находится физически ниже, чем должно быть.

- Первый шаг. Увеличьте значение Z-offset (например, с -2.10 мм до -2.00 мм) и перезапустите печать.

- Проверка механики. Если проблема повторяется, убедитесь, что каретка с хотэндом не люфтит, а сам стол надежно закреплен и не шатается.

- Проверка датчика. Если у вас автоуровень, проверьте крепление датчика. Возможно, он разболтался и дает неверные показания.

Как проверить плоскостность стола инструментально?

Самый простой и доступный способ — использовать металлическую линейку или лекальный угольник. Положите линейку ребром на поверхность стола по диагонали и посмотрите на просвет. Если вы видите щель, значит, стол имеет прогиб или выпуклость. Повторите проверку по второй диагонали, а также по осям X и Y через центр. Для точной оценки можно попробовать просунуть в щель щупы (feeler gauges) разной толщины.

Можно ли доверять индуктивному датчику на стекле?

Прямо — нет. Индуктивный датчик реагирует только на металл. Стекло для него прозрачно. Однако он будет работать, если под стеклом находится металлическая пластина (например, алюминиевая нагревательная плита). В этом случае датчик измеряет расстояние до металла сквозь стекло. Главное условие — толщина стекла должна быть идеально равномерной по всей площади, иначе показания будут неточными.

Какие точки оптимальны для контроля на больших столах (300×300 мм и больше)?

Для больших столов сетки 3×3 или даже 5×5 точек может быть недостаточно, чтобы точно скомпенсировать все прогибы. Рекомендуется использовать сетку не менее 7×7 точек. При ручной проверке обязательно контролируйте не только четыре угла и центр, но и середины каждой из четырех сторон. Это даст более полное представление о геометрии поверхности.

Как хранить и сохранять карту высот (mesh) в EEPROM?

После того как принтер завершил процедуру автокалибровки (команда G29), созданная карта высот хранится в оперативной памяти и будет стерта при выключении. Чтобы сохранить её надолго:

- Отправьте принтеру команду

M500через терминал (Pronterface, OctoPrint). Эта команда сохранит текущие настройки, включая mesh, в энергонезависимую память (EEPROM). - Чтобы принтер использовал сохраненную карту при каждой печати, добавьте в стартовый G-код вашего слайсера команду

M420 S1сразу после командыG28(парковка осей).

G28 ; Парковка всех осей M420 S1 ; Активировать сохраненную карту высот

Что делать при резком изменении температуры в комнате?

Материалы, из которых сделан принтер (алюминий, сталь), расширяются и сжимаются при изменении температуры. Это может незначительно, но ощутимо повлиять на калибровку. Если в вашей мастерской температура сильно колеблется (например, зимой открыли окно), перед важной печатью рекомендуется заново запустить процедуру автокалибровки (G29) после полного прогрева стола и сопла.

Какие адгезивы и настройки первого слоя лучше для разных материалов?

- PLA. Обычно не требует адгезивов на чистых PEI или стеклянных поверхностях. Если адгезия слабая, используйте обычный клей-карандаш (PVP) или специальные спреи. Первый слой должен быть слегка прижат.

- PETG. Обладает отличной адгезией, иногда даже чрезмерной. На чистое стекло или PEI его лучше печатать через разделительный слой (тот же клей-карандаш или лак для волос), чтобы при остывании деталь не оторвала кусок покрытия. Зазор Z-offset чуть больше, чем для PLA.

- ABS/ASA. Требуют высокой температуры стола (90–110 °C) и закрытой камеры. Для улучшения адгезии используют ABS-сок (раствор ABS в ацетоне) или специальные клеи для инженерных пластиков.

Какие признаки указывают на износ пружин стола?

Пружины со временем теряют упругость. Главный признак — калибровка «уплывает» очень быстро, буквально после одной-двух печатей. Другие симптомы:

- Регулировочные винты прокручиваются слишком легко, без должного сопротивления.

- Вы не можете добиться стабильного положения стола — он как будто «дышит» и шатается.

- Даже после затяжки винтов стол остается слишком низко.

Если вы заметили эти признаки, замените штатные пружины на более жесткие (желтые, синие) или на силиконовые демпферы. Это недорогое, но очень эффективное улучшение.

Выводы результаты и практические рекомендации

Мы прошли долгий путь от основ механики до тонкостей программной настройки. Теперь давайте соберем все знания воедино и создадим четкий план действий, который поможет вам всегда получать идеальный первый слой. Это своего рода квинтэссенция всего руководства, ваш надежный помощник в мире 3D-печати.

Ключевые выводы и порядок действий

Чтобы калибровка не превращалась в хаотичный процесс, придерживайтесь простого алгоритма. Каждый шаг здесь важен и влияет на последующие.

- Подготовка и механика. Всегда начинайте с основ. Убедитесь, что рама принтера жесткая, все винты затянуты. Проверьте натяжение ремней и отсутствие люфтов на каретках. Стол должен быть чистым, а сопло свободно от нагара и остатков пластика.

- Предварительный нагрев. Перед любой калибровкой обязательно прогрейте сопло и стол до рабочих температур того пластика, которым собираетесь печатать. Металл и стекло расширяются при нагреве, и калибровка «на холодную» будет неточной.

- Ручная калибровка (Leveling). Это базовый и обязательный этап даже для принтеров с автоуровнем. С помощью листа бумаги или щупа добейтесь одинакового зазора между соплом и столом в четырех углах. Процедуру нужно повторить 2-3 раза по кругу, так как регулировка одного угла влияет на остальные.

- Настройка Z-Offset. После выравнивания углов нужно установить правильное «нулевое» расстояние по оси Z. Это критически важный параметр, который определяет, насколько сильно первый слой будет «вдавлен» в поверхность стола.

- Автоматическая калибровка (Bed Mesh). Если у вас есть датчик (BLTouch, индуктивный), запустите процедуру создания карты высот стола. Принтер измерит кривизну поверхности и будет компенсировать ее во время печати.

- Тестовая печать. Финальный и самый главный экзамен. Распечатайте специальную модель для калибровки первого слоя или просто любую деталь с большой площадью основания, используя юбку (skirt). Внимательно следите за тем, как укладываются линии пластика. При необходимости корректируйте Z-offset «на лету» с помощью функции Baby Stepping.

Когда достаточно ручной калибровки, а когда нужен автоуровень?

Ручной калибровки достаточно, если:

- Ваш стол изначально ровный (например, толстое фрезерованное стекло или алюминиевая плита) с отклонениями не более 0.05 мм.

- Вы печатаете в основном небольшие детали по центру стола.

- Вы редко меняете тип пластика и рабочие температуры.

- Вы готовы тратить 5-10 минут на проверку и подстройку перед каждой ответственной печатью.

Автоуровень (датчик) обязателен, если:

- Стол вашего принтера имеет заметную кривизну (прогиб в центре, «винт»). Это частая проблема бюджетных моделей.

- Вы печатаете крупные детали на всю площадь стола.

- Вы часто экспериментируете с разными материалами (PLA, PETG, ABS), которые требуют разных температур стола, что вызывает разную тепловую деформацию.

- Вы цените свое время и хотите свести рутинные операции к минимуму.

Важно понимать, что автоуровень не заменяет ручную калибровку, а дополняет ее. Он компенсирует кривизну, но не исправляет сильный перекос стола.

Практический чек-лист для домашнего пользователя

Ежедневная проверка (или перед каждой печатью):

- Визуально оцените чистоту стола. При необходимости протрите его изопропиловым спиртом.

- Убедитесь, что на сопле нет налипшего пластика.

- Запустите печать с юбкой (skirt) в 2-3 линии и оцените качество первого слоя. Линии должны быть ровными, слегка сплющенными и хорошо слипаться друг с другом.

- Проверьте, что деталь надежно держится на столе после укладки первых слоев.

Ежемесячное обслуживание:

- Проверьте и при необходимости подтяните винты, крепящие стол, и регулировочные барашки.

- Оцените состояние пружин под столом. Если они ослабли и не держат калибровку, замените их на более жесткие или на силиконовые демпферы.

- Проверьте натяжение ремней по осям X и Y. Они должны быть натянуты как гитарная струна, но без излишнего усилия.

- Очистите и смажьте направляющие валы или рельсы.

Когда обновляться:

- Прошивка. Обновляйте прошивку (Marlin, Klipper), если в новой версии исправлены критические ошибки, связанные с работой автоуровня, или добавлены новые полезные функции (например, улучшенный алгоритм UBL). Обычно это стоит делать не чаще раза в год.

- Датчик. Замена датчика имеет смысл, если ваш текущий датчик нестабилен (показания «плавают»), несовместим с новым покрытием стола (например, индуктивный датчик и стекло) или вы хотите повысить точность и повторяемость измерений.

Готовые настройки и быстрые исправления

Вот несколько отправных точек и советов для решения типичных проблем.

Рекомендуемый Z-offset:

- PLA: от -0.05 до -0.12 мм. PLA любит, когда его хорошо «вмазывают» в стол.

- PETG: от -0.10 до -0.15 мм. PETG более липкий, и ему нужно чуть больше пространства, чтобы не налипать на сопло.

Оптимальное количество точек для карты высот (Mesh):

- Стол до 220×220 мм: достаточно сетки 3×3 или 4×4.

- Стол 230×230 — 300×300 мм: оптимально 5×5 или 7×7.

- Стол более 300×300 мм: используйте сетку 9×9 и больше для детальной компенсации.

Быстрые исправления типичных проблем:

- Сопло царапает стол (nozzle digs in): Ваш Z-offset слишком маленький (слишком отрицательное значение). Увеличьте его с шагом 0.02 мм.

- Плохая адгезия по углам (poor corner adhesion): Проверьте ручную калибровку углов. Скорее всего, зазор в этих местах слишком большой.

- Пластик не липнет в центре, но хорошо по краям (center gap): Стол имеет прогиб («яму») в центре. Если у вас нет автоуровня, попробуйте подложить под центр печатной поверхности кусочек термостойкого скотча или фольги. Если есть автоуровень, убедитесь, что компенсация по сетке включена в стартовом G-коде (команда G29).

Что дальше?

Мир 3D-печати огромен. Если вы освоили калибровку стола, следующим логичным шагом будет изучение калибровки потока (Flow/Extrusion Multiplier) и Linear Advance (Pressure Advance в Klipper). Это позволит вам добиться идеальной геометрии деталей и избавиться от «соплей». Отличным ресурсом для дальнейшего изучения является статья о порядке калибровок на K3D.

Не бойтесь обращаться за помощью. Если вы столкнулись с проблемой, которую не можете решить самостоятельно, смело пишите на профильные форумы или в тематические группы в соцсетях. Опишите свою проблему, модель принтера, настройки и приложите фотографии. Сообщество 3D-печатников очень отзывчивое и всегда готово помочь новичкам. К услугам профессионалов стоит обращаться в крайнем случае, например, если есть подозрение на механическую поломку или заводской брак.

Источники

- Порядок калибровок — ВСË О 3D ПЕЧАТИ — K3D

- Пошаговое руководство по калибровке 3D-принтера — Artline

- OrcaSlicer: Подробное описание функций калибровки 3D-принтера

- Калибровка 3d принтера: как откалибровать и настроить оси …

- калибровка 3D-принтера: Достижение точных и стабильных …

- Калибровочные кубики, или Как надрессировать 3D-принтер

- Как калибровать 3D принтер? — Скачать 3Д модели STL

- Краткий гайд по 3D печати. Настройка принтера с нуля — YouTube