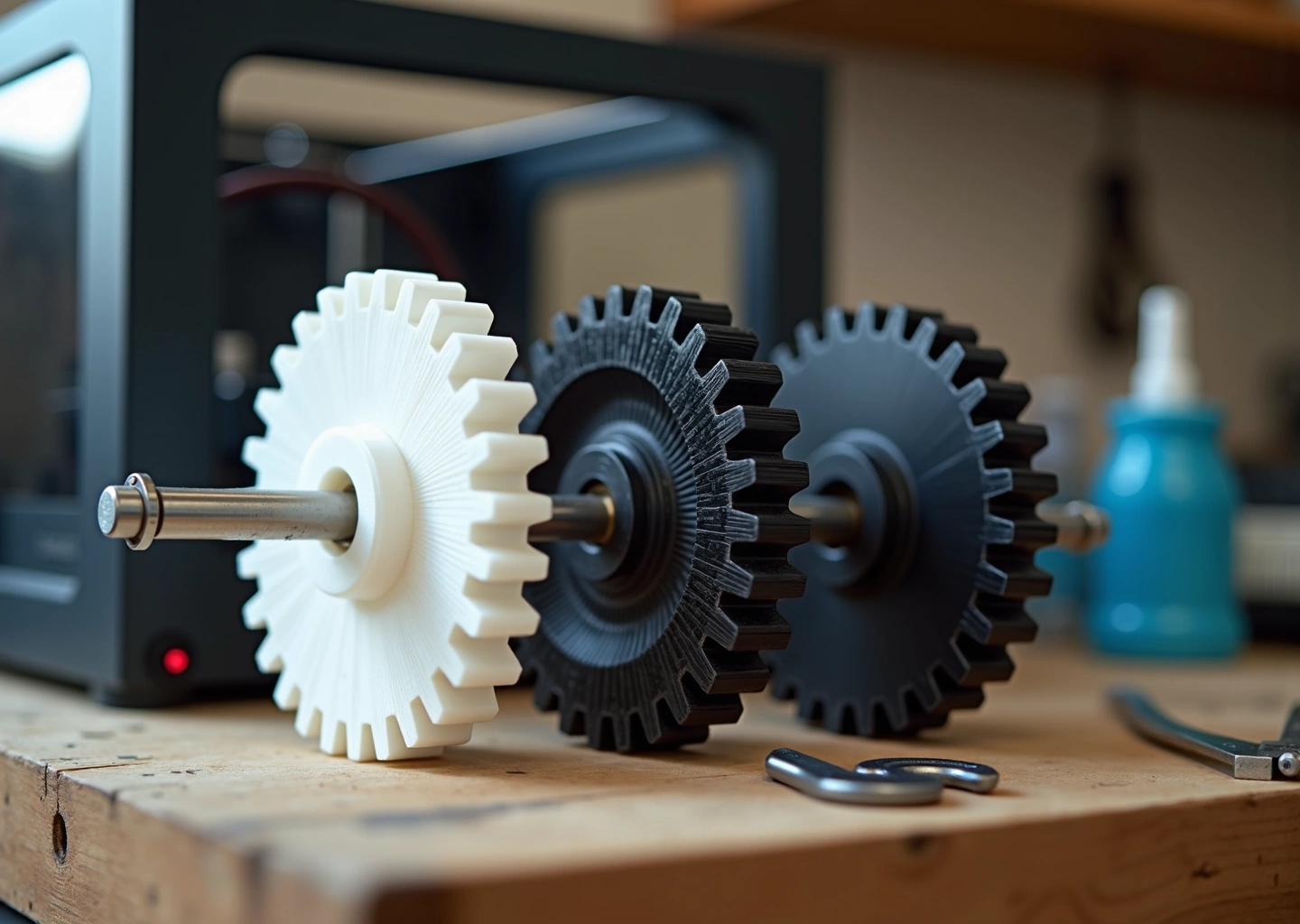

Введение в особенности 3D‑печати шестерёнок: какие геометрические параметры важны, как выбор материалов и расположение на печатном столе влияют на прочность и точность, какие настройки слайсера и методы постобработки дают рабочие зубчатые передачи для бытовых механизмов. В статье разбираем практические рекомендации и типичные ошибки домашних мастеров.

Основы геометрии зубчатых передач и ограничения 3D‑печати

Чтобы напечатанная шестерёнка не превратилась в бесполезный кусок пластика, а стала надёжной частью механизма, нужно начать с основ. Прежде чем мы перейдём к выбору филамента и настройкам слайсера, давайте разберёмся в языке, на котором говорят инженеры, и поймём, как его «перевести» для нашего домашнего 3D‑принтера. Геометрия здесь решает всё, и именно она определяет, будет ли ваша передача работать плавно и долго или заклинит после нескольких оборотов.

Ключевым понятием в мире зубчатых колёс является модуль (m). Если говорить просто, это основной параметр, который определяет размер зуба. Чем больше модуль, тем крупнее и прочнее зубья. Все остальные размеры шестерни напрямую зависят от модуля. Это своего рода универсальный стандарт, который гарантирует, что две шестерни с одинаковым модулем будут идеально входить в зацепление, даже если у них разное количество зубьев.

Следующий важный параметр — число зубьев (z). Здесь всё очевидно. Вместе с модулем он определяет главный размер шестерни — диаметр делительной окружности (d). Это воображаемая окружность, на которой зубья одной шестерни касаются зубьев другой. Рассчитывается она по простой формуле: d = m × z. Например, шестерня с модулем 1.0 мм и 20 зубьями будет иметь делительный диаметр 20 мм. Ещё один связанный параметр — окружной шаг (p), то есть расстояние между одинаковыми точками соседних зубьев, измеренное по дуге делительной окружности.

Но самое интересное скрыто в форме самого зуба. В подавляющем большинстве механизмов используется инволютный профиль. Представьте, что вы наматываете нитку на катушку. Если зацепить за конец нитки карандаш и начать её разматывать, держа в натяжении, карандаш опишет кривую — это и есть инволюта. Почему именно она? Потому что такой профиль обеспечивает постоянное передаточное отношение на протяжении всего контакта зубьев. Движение передаётся плавно, без рывков и изменения скорости, а сила давления между зубьями всегда направлена по одной линии. Это критически важно для эффективной и тихой работы передачи. Стандартный угол давления для метрических передач составляет 20 градусов — это компромисс между прочностью зуба и КПД передачи.

Конечно, для простых бытовых задач, вроде игрушечного механизма или неответственного узла в самоделке, где не требуется высокая точность и плавность, можно пойти на упрощения и использовать треугольный или даже прямоугольный профиль зуба. Но если вы чините бытовую технику или создаёте механизм, который должен работать долго и надёжно, инволютный профиль — ваш единственный правильный выбор.

Теперь давайте спустимся с небес теории на стол нашего 3D‑принтера. Домашнее FDM/FFF‑оборудование накладывает серьёзные ограничения на идеальную геометрию.

- Диаметр сопла и минимальный размер зуба. Стандартное сопло диаметром 0.4 мм физически не может качественно воспроизвести детали, которые меньше его размера. Горячий пластик имеет свойство скруглять острые углы, поэтому вершины мелких зубьев получаются нечёткими, а впадины — «заплывшими». Это главная причина, почему печать шестерёнок с модулем меньше 0.5 мм на обычном принтере превращается в лотерею. Зубья либо сливаются, либо их геометрия искажается до неузнаваемости.

- Высота слоя и точность контура. Послойная печать создаёт характерную «ступенчатость» на любых наклонных и криволинейных поверхностях. Инволютный профиль зуба — это плавная кривая, а принтер воспроизводит её как набор микроскопических ступенек. Чем больше высота слоя (например, 0.2 мм и выше), тем грубее получается профиль, что увеличивает трение, шум и износ.

- Анатомия дефектов. В результате мы получаем зуб, который лишь отдалённо напоминает свой цифровой прототип. Его вершина скруглена из‑за растекания пластика, боковые поверхности покрыты ступеньками от слоёв, а у основания может образоваться «слоновья нога» — небольшое расширение первого слоя.

Как с этим жить и печатать работающие детали? Нужно учитывать эти ограничения ещё на этапе проектирования. Вот несколько практических советов:

- Выбор модуля. Для мелких механизмов, где нагрузки минимальны (например, в моделях или часовых механизмах), можно пробовать печатать шестерни с модулем 0.5–0.8 мм, но будьте готовы к экспериментам с настройками. Для надёжных передач, которые должны выдерживать нагрузку, не опускайтесь ниже модуля 1.0 мм. Это золотой стандарт для домашней FDM‑печати.

- Минимальное число зубьев. При малом числе зубьев (меньше 17 при угле 20°) основание зуба «подрезается» профилем сопряжённой шестерни. На практике для FDM‑печати лучше не использовать шестерни с числом зубьев меньше 12–14, иначе зубья получатся слишком тонкими у основания и хрупкими.

- Межзубный зазор (backlash). Из‑за неточностей печати, усадки пластика и дефектов геометрии зубья напечатанных шестерёнок получаются чуть толще, чем в модели. Если не предусмотреть дополнительный зазор, передачу просто заклинит. Поэтому при проектировании необходимо закладывать backlash, или боковой зазор, в пределах 0.1–0.3 мм. Это то самое небольшое «люфтение», которое позволяет шестерням вращаться свободно.

Наконец, рассмотрим типичные ошибки проектирования, которые гарантированно отправят вашу деталь в мусорное ведро.

- Слишком мелкий модуль. Как уже говорилось, попытка напечатать шестерню с модулем 0.4 мм соплом 0.4 мм обречена на провал. Результат — бесформенная «корона», неспособная войти в зацепление.

- Игнорирование ориентации печати. Шестерня, напечатанная плашмя (ось вращения перпендикулярна столу), будет максимально прочной, так как нагрузка на зубья распределяется поперёк слоёв. Если напечатать её «на ребре», зубья будут смотреть вверх, и нагрузка придётся на межслоевую адгезию — самое слабое место FDM‑деталей. Такие зубья отломятся очень быстро.

- Отсутствие радиуса у основания зуба. Острый угол в основании зуба — это концентратор напряжений. Даже при небольшой нагрузке именно в этом месте начнётся разрушение. Добавление небольшого скругления (галтели) радиусом хотя бы 0.3–0.5 мм кардинально увеличивает прочность зуба, распределяя нагрузку по большей площади.

Понимание этих основ геометрии и ограничений технологии — это 90% успеха. Теперь, когда мы знаем, что мы хотим получить и с какими трудностями столкнёмся, можно переходить к выбору правильных инструментов — материалов и настроек печати.

Выбор материалов и оптимальные параметры печати для шестерёнок

Правильный выбор материала и точная настройка параметров печати это девяносто процентов успеха при создании функциональных шестерёнок. Даже идеально спроектированная деталь может оказаться бесполезной, если напечатать её из неподходящего пластика или с ошибками в слайсере. Давайте разберёмся, как избежать типичных промахов.

Выбор филамента. Сильные и слабые стороны

Не все пластики одинаково хороши для печати зубчатых передач. У каждого есть свои особенности, которые определяют его применение.

- PLA (Полилактид). Самый популярный и простой в печати материал. Он даёт высокую точность размеров благодаря низкой усадке, что критично для правильного сцепления зубьев. Однако его главный недостаток это низкая термостойкость, около 60°C, и хрупкость. PLA отлично подходит для прототипов, демонстрационных моделей и механизмов с очень низкой нагрузкой, где нет нагрева. Типичные параметры печати: сопло 200–220°C, стол 50–60°C.

- PETG (Полиэтилентерефталат-гликоль). Это, пожалуй, лучший универсальный материал для функциональных шестерёнок в домашней мастерской. Он сочетает в себе прочность ABS и лёгкость печати PLA. PETG более гибкий, чем PLA, что делает зубья более устойчивыми к ударным нагрузкам. Он также обладает хорошей износостойкостью и химической стойкостью. Из минусов можно отметить склонность к образованию «паутины» и соплей, что требует точной настройки ретрактов. Типичные параметры печати: сопло 230–250°C, стол 70–90°C.

- ABS (Акрилонитрилбутадиенстирол). Классический инженерный пластик. Его главное преимущество это высокая термостойкость, до 100°C, и отличная прочность. Шестерни из ABS могут работать в более нагруженных и горячих механизмах. Но за это приходится платить сложностью печати. ABS даёт сильную усадку, что приводит к деформации детали (warping) и расслоению. Для работы с ним необходим 3D-принтер с закрытым корпусом (энклозером), чтобы поддерживать стабильную температуру вокруг модели. Типичные параметры печати: сопло 230–260°C, стол 90–110°C.

- Nylon (Нейлон, PA). Король износостойкости. Нейлон обладает очень низким коэффициентом трения, что делает его идеальным для скользящих деталей, включая шестерни, работающие без смазки. Он невероятно прочный и гибкий. Главный враг нейлона это влага. Он очень гигроскопичен, то есть впитывает воду прямо из воздуха. Влажный нейлон теряет до 40% прочности, а при печати пар из сопла создаёт пористую и хрупкую структуру. Перед печатью его обязательно нужно сушить в специальной сушилке или духовке несколько часов. Как и ABS, он склонен к усадке, поэтому закрытый корпус для принтера крайне желателен. Типичные параметры печати: сопло 240–270°C, стол 60–100°C.

- Армированные композиты (Nylon-CF, PETG-CF). Это материалы для самых ответственных узлов. Добавление углеродного (CF) или стекловолокна (GF) в нейлон или PETG кардинально повышает их жёсткость, прочность и термостойкость. Такие шестерни почти не изнашиваются и выдерживают большие нагрузки. Однако эти материалы очень абразивны и быстро «съедают» стандартное латунное сопло. Для печати композитами необходимо использовать сопло из закалённой стали, рубина или другого твёрдого материала.

- TPU (Термопластичный полиуретан). Этот гибкий материал не подходит для классических зубчатых передач, так как его зубья будут деформироваться под нагрузкой. Однако его можно использовать для создания демпфирующих, бесшумных передач или в механизмах, где нужна передача движения без высокой точности и момента.

Оптимальные параметры печати

После выбора материала нужно правильно настроить слайсер. Вот ключевые параметры, на которые стоит обратить внимание.

Ориентация детали. Это самое важное правило. Шестерни всегда нужно печатать плашмя, располагая их на столе принтера. В этом случае слои пластика ложатся параллельно плоскости вращения, а усилия на зубья действуют поперёк слоёв. Это обеспечивает максимальную прочность зуба. Если напечатать шестерню «на ребре», то зубья будут состоять из вертикальных слоёв, которые легко расслоятся под нагрузкой.

Толщина стенки и количество периметров. Прочность зуба напрямую зависит от количества внешних контуров (периметров). Для шестерёнок с небольшой нагрузкой устанавливайте минимум 3–4 периметра. Для ответственных деталей, работающих под высокой нагрузкой, это значение стоит увеличить до 4–6 периметров. Именно периметры формируют прочный каркас зуба.

Заполнение (Infill). Плотность заполнения влияет на общую жёсткость и вес детали.

- Для небольших, сильно нагруженных шестерёнок лучше использовать заполнение 80–100%. Экономия нескольких граммов пластика не стоит риска поломки.

- Для крупных и легконагруженных деталей можно обойтись заполнением 20–50%, но обязательно в сочетании с большим количеством периметров. Это создаст прочный внешний обод и зубья при лёгкой сердцевине.

Высота слоя. Здесь нужно найти баланс между точностью и скоростью. Оптимальный диапазон для шестерёнок это 0.12–0.2 мм. Слой 0.12 мм даст более гладкий и точный профиль зуба, что улучшит сцепление и снизит износ. Слой 0.2 мм печатается быстрее и обеспечивает чуть лучшее спекание слоёв.

Диаметр сопла. Стандартное сопло 0.4 мм подходит для большинства задач, особенно для шестерёнок с модулем от 1.0 мм. Если вам нужна повышенная прочность, рассмотрите переход на сопло 0.6 мм. Оно укладывает более широкие линии, что увеличивает площадь контакта между слоями и делает деталь монолитнее. Правда, при этом немного теряется детализация на очень мелких зубьях.

Скорость, охлаждение и ретракты. Эти параметры подбираются под конкретный материал.

- Скорость. Не спешите. Для PLA можно выставить 40–60 мм/с, а для PETG, ABS и Nylon лучше снизить скорость до 20–40 мм/с. Медленная печать улучшает качество поверхности и прочность спекания слоёв.

- Охлаждение. PLA и PETG требуют интенсивного обдува (80–100%), чтобы контуры зубьев получались чёткими. Для ABS и Nylon обдув нужно выключить или поставить на минимум (0–30%), чтобы избежать растрескивания из-за резкого охлаждения.

- Ретракты. Чтобы избавиться от «паутины» и капель пластика на зубьях, особенно при печати PETG, нужно точно настроить втягивание филамента. Начните со скорости 30–40 мм/с и подберите оптимальную длину втягивания для вашего экструдера.

Выбор правильного материала и внимательная настройка слайсера превращают 3D-принтер в мощный инструмент для создания надёжных и долговечных механических узлов.

Проектирование, постобработка и методы увеличения ресурса передач

Выбор правильного пластика и настройка слайсера это только половина успеха. Чтобы напечатанная шестерня служила долго и надёжно, нужно уделить не меньше внимания её конструкции и последующей обработке. Продуманное проектирование и грамотная постобработка могут в разы увеличить ресурс даже самой простой передачи.

Начнём с основ проектирования. Увеличивайте толщину тела шестерни и особенно ступицы, то есть места посадки на вал. Простое правило гласит, что диаметр ступицы должен быть хотя бы в полтора-два раза больше диаметра вала. Не забывайте добавлять скругления у основания зубьев радиусом 0.3–0.5 мм. Это простое действие значительно снижает концентрацию напряжений и предотвращает отламывание зубьев под нагрузкой. Пластик, трущийся о металлический вал, изнашивается быстро. Решение этой проблемы это металлические втулки. Можно спроектировать отверстие под стандартную бронзовую втулку скольжения. Ещё более надёжный метод это использование резьбовых втулок для горячей запрессовки. Под них моделируется отверстие чуть меньшего диаметра, а затем втулка вплавляется в деталь обычным паяльником. Это создаёт невероятно прочное соединение, которое не разболтается со временем.

Для передачи серьёзного крутящего момента простой посадки на вал с натягом может не хватить. Здесь помогают фланцевые хабы и болтовые стыки. Вы можете смоделировать на ступице фланец с отверстиями под винты, например, M3 или M4, которые будут фиксировать шестерню на валу или соединять её с другой деталью. Это полностью исключает проворачивание. Точность посадки на вал критична. Для свободной посадки, чтобы деталь легко снималась и надевалась, закладывайте зазор в 0.1–0.3 мм к диаметру вала. Точное значение зависит от вашего принтера, поэтому всегда печатайте небольшой тестовый цилиндр для калибровки. Не менее важен и межзубный зазор, или backlash. Он компенсирует неточности печати и не даёт зубьям заклинивать. Для бытовых механизмов хороший ориентир это зазор в 0.1–0.3 мм. Его можно задать прямо в CAD-программе при генерации шестерни.

Если вы хотите повысить прочность и термостойкость деталей из PLA или PETG, попробуйте термообработку, или отжиг (annealing). Идея проста. Готовую деталь помещают в духовку, разогретую до 70–90°C, на один-два часа, а затем дают ей медленно остыть вместе с духовкой. Это снимает внутренние напряжения в пластике, делая его твёрже и позволяя выдерживать более высокие температуры. Важный момент. В процессе отжига деталь даёт усадку и может немного деформироваться, размеры изменятся на 1–3%. Это нужно учитывать заранее и печатать модель, увеличенную на соответствующий процент.

Даже идеально напечатанные зубья имеют микроскопические неровности от слоёв. Чтобы улучшить их сопряжение, уменьшить трение и шум, пройдитесь по рабочим поверхностям зубьев мелкой наждачной бумагой или надфилем. Это уберёт шероховатость и обеспечит более плавный ход передачи с первых минут работы. Пластиковые шестерни обязательно нужно смазывать. Правильная смазка снижает износ и нагрев. Вот простые рекомендации.

- Силиконовые смазки. Отлично подходят для PLA и PETG. Они химически нейтральны и безопасны для большинства пластиков.

- Литиевые смазки. Рекомендуются для более нагруженных передач из ABS и Nylon. Они обеспечивают лучшую защиту при высоких нагрузках.

- Сухие смазки (графитовые, тефлоновые). Идеальны для пыльных условий или высокоскоростных механизмов, где жидкая смазка может собирать грязь.

Всегда проверяйте совместимость смазки с вашим типом пластика на небольшом тестовом кусочке. В особо ответственных узлах можно пойти на хитрость. Например, напечатать только тело шестерни, а в качестве зубьев использовать стандартные металлические вставки. Это сложно, но позволяет сочетать доступность 3D-печати с прочностью металла.

Напечатанная передача требует контроля. Чтобы оценить её ресурс, можно провести циклические испытания. Соберите простой стенд, который будет вращать передачу под небольшой нагрузкой, например, с помощью небольшого электродвигателя с редуктором. Методика проста. Перед началом испытаний измерьте межзубный зазор щупом. Запустите стенд на определённое количество циклов, скажем, на 10 000. Каждые 2000 циклов останавливайте тест, давайте детали остыть и снова измеряйте зазор. Критичным износом для бытовых устройств можно считать увеличение зазора более чем на 0.2 мм. Это сигнал к замене детали. Для удобства ведите журнал испытаний. Вот простой шаблон.

Шаблон теста на износ шестерни

| Номер цикла | Нагрузка (Нм) | Измеренный зазор (мм) | Примечания (шум, вибрация, нагрев) |

|---|---|---|---|

| 0 (исходное) | 1.5 | 0.15 | Тихая работа |

| 2000 | 1.5 | 0.17 | Без изменений |

| 4000 | 1.5 | 0.18 | Появился лёгкий шум |

| 6000 | 1.5 | 0.20 | Шум усилился, заметен люфт |

| 8000 | 1.5 | 0.24 | Сильный люфт, требуется замена |

Повышенный шум и вибрация это первые признаки проблем. Чаще всего они вызваны неточным сопряжением зубьев, большим зазором или несоосностью валов. Убедитесь, что оси вашей передачи надёжно закреплены и параллельны друг другу. Для высокоскоростных шестерёнок может потребоваться даже балансировка, хотя в домашних условиях это встречается редко. Правильная поддержка осей и точная сборка механизма не менее важны, чем качество самой шестерни.

Часто задаваемые вопросы по печати шестерёнок и зубчатых передач

Можно ли напечатать на FDM-принтере рабочую зубчатую передачу?

Да, абсолютно. Для бытовых нужд, ремонта техники, прототипирования и хобби-проектов FDM-печать подходит отлично. Напечатанные шестерни из PLA или PETG успешно работают в механизмах с низкими и средними нагрузками, например, в кухонных приборах, игрушках или приводах жалюзи. Главное – правильно спроектировать модель, подобрать материал и выставить настройки печати. Предупреждение: для высокоточных или силовых передач, работающих под постоянной высокой нагрузкой, FDM-печать может не подойти из-за ограничений по прочности и точности. Точность обычной FDM-печати составляет около ±0.1–0.2 мм, что нужно учитывать.

Какой материал выбрать для шестерни под высокую нагрузку?

Для максимальной прочности и износостойкости лучший выбор – это композиты, например, нейлон, армированный углеродным (PA-CF) или стекловолокном (PA-GF). Такие материалы обеспечивают жёсткость и стойкость к истиранию, сравнимую с некоторыми металлами. Для печати ими потребуется сопло из закалённой стали диаметром не менее 0.6 мм. Если ваш принтер не работает с композитами, хорошей альтернативой будет чистый нейлон (PA) или ABS. Практическая рекомендация: печатайте такие шестерни со 100% заполнением и минимум 4–5 периметрами. Нейлон обязательно сушите перед печатью в течение 4–6 часов при 80°C.

Как уменьшить люфт (backlash) в передаче?

Люфт – это свободный ход между зубьями, и полностью избавиться от него в FDM-печати невозможно, но можно минимизировать. Основной способ – точная калибровка принтера. Убедитесь, что потоки пластика и натяжение ремней настроены идеально. В самой модели можно немного увеличить толщину зубьев или уменьшить межосевое расстояние, но действовать нужно аккуратно, с шагом 0.05 мм, чтобы передачу не заклинило. Рекомендация: для бытовых механизмов стремитесь к люфту в 0.1–0.2 мм. Этого достаточно для плавной работы без заеданий. Перед печатью финальной детали сделайте небольшой тестовый сектор из двух шестерёнок для проверки сопряжения.

Какой минимальный модуль и число зубьев реалистично напечатать?

Для стандартного сопла 0.4 мм реалистичный минимум – это модуль 0.8 мм. Печать шестерёнок с модулем 0.5 мм возможна, но требует идеально настроенного принтера, сопла 0.25 мм и низкой скорости, иначе вершины зубьев будут скругляться, а профиль искажаться. Минимальное рекомендуемое число зубьев для стандартного эвольвентного профиля с углом зацепления 20° составляет 14. Меньшее число приведёт к подрезанию ножки зуба (undercutting), что ослабляет его и нарушает плавность передачи.

Как обеспечить точную и надёжную посадку шестерни на вал?

Самый простой способ – спроектировать отверстие под вал с допуском на свободную посадку. Для FDM-принтера это обычно +0.2–0.3 мм к диаметру вала. Для более надёжной фиксации используйте посадку с натягом, спроектировав отверстие на 0.1 мм меньше диаметра вала, и затем нагрейте шестерню перед установкой. Лучшая практика: для ответственных соединений впечатывайте в ступицу металлическую втулку или используйте фланцевый хаб с зажимными винтами. Это предотвратит износ пластика и обеспечит идеальную центровку.

Нужно ли проводить термообработку (отжиг) напечатанных шестерёнок?

Не обязательно, но крайне полезно для деталей из PLA и PETG, если они будут работать при повышенных температурах или нагрузках. Отжиг (annealing) при температуре 70–90°C в течение 1–2 часов снимает внутренние напряжения, увеличивает твёрдость и термостойкость материала (для PLA рабочая температура поднимается с 60°C до 80–85°C). Важное предупреждение: в процессе отжига деталь даёт усадку по осям X/Y и может немного расшириться по оси Z. Изменения размеров могут достигать 1–3%, поэтому модель нужно проектировать с учётом этой деформации, печатая её немного большего размера.

Какую смазку использовать для пластиковых шестерёнок?

Правильная смазка значительно продлевает срок службы передачи. Выбор зависит от материала:

- Для PLA и PETG лучше всего подходят густые силиконовые смазки. Они химически нейтральны и не разрушают эти пластики.

- Для ABS и Nylon рекомендуется использовать белую литиевую смазку. Она хорошо держится на поверхности и выдерживает более высокие нагрузки.

- Для пыльных условий или высоких скоростей подойдут сухие смазки на основе тефлона (PTFE) или графита. Они создают скользкую плёнку, к которой не прилипает пыль.

Предупреждение: никогда не используйте смазки на нефтяной основе (например, WD-40 в качестве постоянной смазки), так как они могут вызвать размягчение и растрескивание некоторых видов пластика.

Можно ли печатать червячные передачи и какова их эффективность?

Да, напечатать червячную передачу на FDM-принтере можно, но её эффективность будет низкой. Из-за слоистой структуры поверхности трение скольжения между червяком и колесом очень велико, что приводит к быстрому износу и большим потерям энергии (КПД редко превышает 30–40%). Такие передачи оправданы в механизмах, где требуется большое передаточное отношение в компактном размере и эффект самоторможения, например, в ручных лебёдках или механизмах подъёма. Рекомендация: для повышения эффективности используйте максимально гладкую печать (малая высота слоя), постобработку для сглаживания поверхностей и обильную густую смазку.

Как измерять износ шестерни в домашних условиях?

Самый простой способ – визуальный осмотр. Ищите утоньшение профиля зуба, появление задиров, трещин у основания или блестящих отполированных участков. Более точный метод – измерение люфта (backlash). Зафиксируйте одну шестерню и попробуйте провернуть вторую, измеряя свободный ход по ободу с помощью штангенциркуля или индикатора часового типа. Сделайте замер на новой передаче и повторяйте его через определённые интервалы работы. Практический порог: увеличение люфта на 0.3–0.5 мм по сравнению с первоначальным значением обычно свидетельствует о критическом износе и необходимости замены детали.

Как грамотно сочетать печатные детали с металлическими?

Гибридный подход – ключ к созданию долговечных механизмов. Самое слабое звено в паре шестерёнок – та, что меньше (пиньон), так как её зубья контактируют с партнёром чаще. Лучшая практика: используйте стандартный металлический пиньон (его легко купить) в паре с большой напечатанной шестернёй. Это значительно увеличит ресурс всей передачи. Также всегда используйте металлические валы, подшипники и крепёж. Пластик должен работать на передачу вращения, а металл – на восприятие опорных и радиальных нагрузок.

Когда стоит отказаться от 3D-печати в пользу заводского изготовления?

3D-печать идеальна для прототипов, кастомных деталей и ремонта, но у неё есть пределы. Обратитесь к токарной или фрезерной обработке, если ваш проект требует:

- Высокой точности: допуски меньше ±0.1 мм.

- Экстремальных нагрузок: когда прочности даже армированного пластика недостаточно.

- Работы при высоких температурах: свыше 120–150°C, где любой бытовой пластик теряет стабильность.

- Гарантированной надёжности: в критически важных узлах, отказ которых может привести к поломке дорогостоящего оборудования или создать угрозу безопасности.

- Серийного производства: когда нужно изготовить десятки или сотни одинаковых деталей, литьё или фрезеровка будут экономически выгоднее.

Итоги и пошаговый чеклист для домашней печати работающих передач

Мы прошли долгий путь от теории зубчатых зацеплений до практических тонкостей печати. Теперь, когда у вас есть все необходимые знания, пора собрать их в единую систему. Создание работающей, долговечной и тихой зубчатой передачи на домашнем 3D-принтере это не магия, а результат последовательного выполнения правильных действий. Чтобы ничего не упустить, я подготовила для вас пошаговый чеклист. Считайте его вашим планом действий от идеи до готового механизма.

Пошаговый чеклист для печати функциональных передач

- Проектирование и расчет. На этом этапе закладывается основа успеха.

- Определите модуль и число зубьев. Для домашних FDM-принтеров начинайте с модуля не менее 1.0 мм. Это обеспечит достаточную толщину зуба, которую сопло 0.4 мм сможет воспроизвести качественно. Минимальное число зубьев для плавного зацепления обычно составляет 14.

- Заложите компенсацию люфта (backlash). Сразу добавьте в модель межзубный зазор 0.15–0.3 мм. Это компенсирует неточности печати и усадку пластика, предотвращая закусывание.

- Усильте конструкцию. Добавьте скругления (филеты) радиусом 0.3–0.5 мм у основания каждого зуба. Это значительно снижает концентрацию напряжений и предотвращает отламывание зубьев под нагрузкой.

- Выбор материала. Правильный пластик определяет долговечность и производительность вашей передачи.

- Для прототипов и деталей без нагрузки подойдет PLA. Он прост в печати и дает точную геометрию.

- Для большинства бытовых задач лучшим выбором будет PETG. Он прочнее PLA, износостоек и не так капризен в печати, как ABS.

- Для высоких нагрузок, температур или агрессивных сред используйте Nylon, PC или композиты, армированные углеродным волокном (PA-CF). Помните, что такие материалы требуют предварительной сушки и часто стального сопла.

- Подготовка модели и ориентация. То, как вы расположите деталь на столе, напрямую влияет на ее прочность.

- Всегда печатайте шестерни плашмя, чтобы слои ложились перпендикулярно оси вращения. При такой ориентации зубья представляют собой единое целое с телом шестерни и способны выдерживать максимальные изгибающие нагрузки.

- Убедитесь, что модель стоит на столе ровно. Любой перекос приведет к искажению геометрии зубьев.

- Настройки слайсера. Здесь кроется разница между хрупкой поделкой и надежной деталью.

- Высота слоя. Используйте 0.12–0.15 мм. Это золотая середина между скоростью и точностью профиля зуба.

- Периметры (стенки). Для нагруженных деталей ставьте не менее 4–5 периметров. Они формируют прочный внешний каркас.

- Заполнение (Infill). Для функциональных передач используйте заполнение от 80% до 100%. Это предотвратит внутреннее смятие детали под нагрузкой.

- Поддержки. При правильной ориентации (плашмя) поддержки для зубьев не нужны. Это избавит вас от сложной постобработки и риска повредить рабочую поверхность.

- Скорость печати. Не торопитесь. Для качественного профиля зубьев снизьте скорость печати внешних периметров до 30–50 мм/с.

- Постобработка. Финальные штрихи, которые превращают заготовку в готовое изделие.

- Механическая доработка. Аккуратно удалите все дефекты печати, «волоски» и наплывы. Слегка отшлифуйте рабочие поверхности зубьев для уменьшения трения и шума.

- Термообработка (отжиг). Для деталей из PLA и PETG, работающих при повышенных температурах, отжиг (1–2 часа при 70–90°C) может повысить термостойкость и прочность. Учитывайте, что деталь даст усадку на 1–3%.

- Установка втулок. Для долговечных соединений с валом установите в посадочное отверстие металлическую втулку. Это предотвратит износ пластика и обеспечит точную посадку.

- Сборка и тестирование. Проверка в реальных условиях.

- Смазка. Обязательно нанесите подходящую смазку. Для PLA и PETG хорошо подходят густые силиконовые смазки. Для ABS и Nylon лучше использовать смазки на литиевой основе.

- Тестирование. Запустите механизм сначала без нагрузки, затем постепенно ее увеличивайте. Прислушивайтесь к шуму. Неравномерный гул или щелчки говорят о проблемах с зацеплением. Периодически разбирайте узел и проверяйте зубья на предмет износа.

Типичные проблемы и их быстрые решения

Даже при соблюдении всех правил что-то может пойти не так. Вот краткий список самых частых проблем.

- Растрескивание между слоями. Чаще всего встречается у ABS и Nylon. Решение: увеличьте температуру печати на 5–10°C, отключите или уменьшите обдув, используйте термокамеру.

- Закусывание или заклинивание зубьев. Слишком маленький межзубный зазор. Решение: увеличьте backlash в вашей CAD-модели на 0.1–0.2 мм, проверьте калибровку принтера и отсутствие «слоновьей ноги».

- Чрезмерный люфт (backlash). Передача работает с рывками. Решение: вы заложили слишком большой зазор. Уменьшите его в модели.

- Быстрый износ или «слизывание» зубьев. Неправильно подобран материал или плохая геометрия. Решение: используйте более износостойкий пластик (PETG вместо PLA), уменьшите высоту слоя для более гладкой поверхности и обязательно применяйте смазку.

Безопасность и документирование

При работе с постобработкой, особенно при шлифовке или сверлении, всегда используйте защитные очки. Термообработку проводите в проветриваемом помещении и используйте термостойкие перчатки. Очень полезно вести небольшой журнал для ваших проектов. Записывайте материал, ключевые настройки слайсера и результаты тестов. Эта информация сэкономит вам массу времени в будущем.

Три сценария для ваших задач

Напоследок, вот три готовых «рецепта» для самых распространенных случаев.

- Низкая нагрузка или прототип. Задача: шестеренки для кинетической игрушки, макета или проверки геометрии.

- Материал: PLA.

- Подход: Печать со стандартными настройками (слой 0.2 мм, 2-3 периметра, 30% заполнение). Постобработка минимальна.

- Умеренная нагрузка, бытовой механизм. Задача: замена сломанной шестерни в мясорубке, редукторе стеклоподъемника или механизме принтера.

- Материал: PETG.

- Подход: Качественная печать (слой 0.12 мм, 4+ периметра, 80-100% заполнение). Обязательна шлифовка зубьев и использование густой силиконовой смазки.

- Высокая нагрузка, долговечная передача. Задача: шестерни для станка в мастерской, редуктора электроинструмента, ответственного узла.

- Материал: Nylon-CF (армированный углеволокном нейлон) или поликарбонат (PC).

- Подход: Максимально качественная и медленная печать (100% заполнение, 5+ периметров). Обязательна установка металлических втулок под вал, возможен отжиг для снятия напряжений. Использование специализированной смазки.

Следуя этим рекомендациям, вы сможете создавать надежные и долговечные механизмы, которые будут служить верой и правдой. Успешной печати!

Источники

- Как напечатать шестерню на 3D-принтере — SLA — отличная технология 3D-печати для профессионального прототипирования шестеренок. Слои печати почти незаметны, и с помощью SLA можно печат …

- Практическое руководство по печати шестеренок на … — Данный материал есть общее руководство по проектированию и печати на послойном 3D-принтере пластиковых шестеренок.

- 3D-печать шестеренок — При изготовлении шестерни на 3D-принтере встаёт задача качественного выполнения мелких элементов — зубьев. Это зависит от оборудования и …

- Как сделать шестеренку на 3д принтере. … — Как сделать шестеренку (зубчатое колесо) на 3д принтере? Простая шестерня 3Д моделирование в FreeCAD. Сегодня я покажу как смоделировать …

- Пошаговое руководство по 3D-печати шестерен — 3D-печатные шестерни доступны для производства и при этом не уступают по качеству деталям, изготовленным с помощью литья или других традиционных методов.

- T-FLEX Зубчатые передачи — возможности приложения … — Данный тип используется при создании спирального зуба без учёта способа изготовления, например, для печати 3D модели, так как в этом случае …

- Зубчатые передачи, изготовленные с помощью 3D-печати … — Специалисты сервисной службы местной пожарной команды Fraport AG нашли идеальное решение, применив SLS полимер iglidur I3: в качестве способа изготовления 3D- …

- К вопросу повышения прочности и точности … — Автор: ВИ Глухов · 2019 · Цитируется: 4 — Предложен метод радиальной трехмерной печати зубчатых колес на основе моделирования функциональных размерных связей между базовыми и зубчатыми элементами …

- 3D печать шестеренок: любая шестерня на принтере — Печать шестерни на 3d принтере – одна из самых популярных областей применения 3D-печати. Эти элементы для передачи вращения по осям, управления в различных …

- Основы технологии 3D печати — Суть данной технологии лежит в выстреливании маленьких доз фотополимера из тонких сопел, как при струйной печати, но в случае это технологии материал …