Тестирование прочности напечатанных деталей помогает понять, как детали поведут себя в реальных нагрузках и избежать неожиданных поломок. В статье рассмотрены стандарты, подготовка образцов, методы испытаний (растяжение, изгиб, удар и долговечность), домашние адаптации лабораторных методов и практические примеры для популярных материалов PLA, ABS и PETG.

Зачем и когда проверять прочность напечатанных деталей

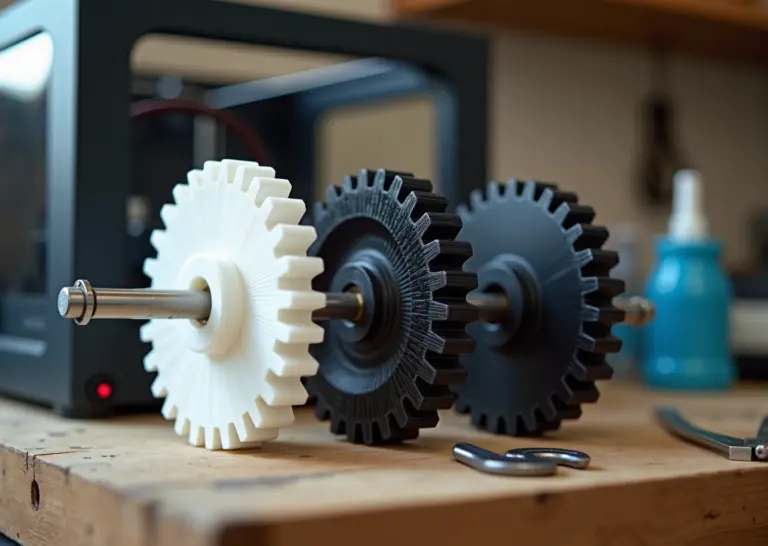

Давайте будем честны, когда 3D-принтер заканчивает многочасовую печать, последнее, о чем хочется думать, это о том, чтобы сломать свеженькую деталь. Хочется сразу поставить ее на место и радоваться результату. Но что, если эта деталь — кронштейн для тяжелой полки, крепление для велосипеда на стену или шестеренка в важном механизме? В таких случаях вопрос «а выдержит ли?» перестает быть риторическим. Проверка прочности — это не просто академический интерес, а прямая необходимость, которая отделяет успешный проект от разочарования и, возможно, ущерба.

Для домашних проектов тестирование помогает понять пределы возможностей вашего принтера и выбранного пластика. Это способ убедиться, что напечатанный крючок для одежды не сломается под весом зимней куртки. В промышленных масштабах испытания — это обязательный этап, гарантирующий безопасность, надежность и соответствие стандартам. Без них невозможно выпустить на рынок ни одну деталь, от которой зависит работа оборудования или здоровье человека.

Недооценка нагрузок приводит к предсказуемым, но неприятным последствиям. Самые распространенные сценарии отказа для 3D-печатных изделий выглядят так:

- Расслоение слоев (деламинация). Это главная «болезнь» FDM-печати. Деталь, которая кажется монолитной, под нагрузкой внезапно расходится по швам между слоями. Прочность на разрыв вдоль слоев может быть в 2-3 раза выше, чем поперек. Если вы напечатали крюк, расположив слои горизонтально, он почти наверняка сломается именно по линии слоя.

- Хрупкое разрушение. Деталь ломается внезапно, без видимой деформации, как стекло. Такое поведение характерно для многих стандартных фотополимеров (SLA/DLP) и некоторых видов пластика вроде обычного PLA при резких ударных нагрузках.

- Усталостные трещины. Появляются в деталях, которые испытывают повторяющиеся, циклические нагрузки. Например, в защелках, гибких соединениях или элементах вибрирующих конструкций. Сначала появляется микротрещина, которая с каждым циклом растет, пока деталь не разрушится, хотя разовая нагрузка была далека от критической.

Чтобы избежать этого, важно соотносить функциональные требования к детали с ее механическими свойствами. Несущие элементы, как рама дрона или мебельный крепеж, требуют высокой прочности и жесткости. Подвижные сопряжения, например, шестерни или шарниры, должны быть износостойкими и выдерживать усталостные нагрузки. А для декоративных фигурок важна в первую очередь точность геометрии, а прочность уходит на второй план.

Для количественной оценки свойств детали инженеры используют стандартные механические показатели:

- Предел прочности при растяжении (МПа). Показывает, какое напряжение выдержит материал на разрыв. Чем выше значение, тем прочнее деталь.

- Модуль упругости (ГПа). Характеризует жесткость материала. Высокий модуль означает, что деталь будет мало деформироваться под нагрузкой.

- Относительное удлинение (%). Показывает, насколько материал может растянуться перед разрывом. Это показатель пластичности.

- Ударная вязкость (Дж/м²). Способность материала поглощать энергию при ударе. Детали с высокой ударной вязкостью не трескаются от резких нагрузок.

- Изгибная прочность (МПа). Важна для деталей, работающих на изгиб, например, для тех же полок.

- Твердость (по Шору). Способность материала сопротивляться проникновению. Важна для оценки износостойкости.

- Усталость (число циклов до разрушения). Критически важный параметр для деталей, подверженных вибрациям или многократным деформациям.

- Ползучесть. Медленная деформация материала под действием постоянной нагрузки. Актуально для деталей, которые долгое время находятся под напряжением.

Важно понимать, что результаты тестов сильно зависят от технологии печати. Детали, напечатанные по технологии FDM/FFF, имеют выраженную анизотропию свойств, то есть их прочность зависит от направления приложения нагрузки относительно слоев. У деталей, созданных по технологиям SLA, DLP или PolyJet, структура более однородна, они ближе к литым изделиям. Поэтому их прочность обычно выше и не так сильно зависит от ориентации, но они могут быть более хрупкими. Например, стандартные смолы для SLA могут показывать предел прочности 50-70 МПа, что значительно превосходит показатели FDM-пластиков.

Для домашних задач часто достаточно ориентировочных значений. Скажем, для крепления полки, на которой будут стоять книги, нужен запас прочности. Практика показывает, что для таких целей стоит ориентироваться на предел прочности не менее 25 МПа и модуль упругости выше 2.5 ГПа. Если ваша деталь не несет критической нагрузки, достаточно простого эмпирического теста. Попробуйте сломать ее руками, согнуть, нагрузить весом, превышающим расчетный. Если же речь идет об изделии, отказ которого может привести к серьезным последствиям, например, деталь для автомобиля или альпинистского снаряжения, то без лабораторных испытаний и сертификации не обойтись.

Чтобы упростить выбор, можно воспользоваться простой схемой принятия решений.

Как решить, какие тесты проводить?

- Определите назначение детали.

- Декоративная? → Тесты не нужны, важен внешний вид.

- Функциональная, но некритичная (крючок, органайзер)? → Достаточно эмпирического теста на месте. Нагрузите деталь с двойным запасом.

- Несущая или ответственная (кронштейн, деталь механизма)? → Переходите к следующему шагу.

- Оцените тип нагрузки.

- Статическая (постоянное давление/растяжение)? → Нужен тест на растяжение или изгиб.

- Динамическая (удары, падения)? → Важен тест на ударную вязкость.

- Циклическая (вибрации, многократные сгибания)? → Необходимо оценить усталостную прочность.

- Оцените свои возможности.

- Нет оборудования? → Эмпирические тесты, печать нескольких версий с разной ориентацией и параметрами, выбор лучшей наощупь.

- Есть базовые инструменты (динамометр, штангенциркуль)? → Можно провести упрощенные тесты на растяжение и изгиб в домашних условиях.

- Нужны точные и повторяемые результаты для коммерческого продукта? → Только лабораторные испытания на стандартизированном оборудовании.

Такой подход помогает трезво оценить риски и выбрать адекватный способ проверки, не тратя время и ресурсы на избыточные испытания там, где они не нужны, и не пренебрегая безопасностью в ответственных проектах.

Подготовка образцов и соответствие стандартам

Чтобы результаты ваших тестов были не просто цифрами, а отражали реальность, начинать нужно с правильной подготовки. Ведь если на входе у нас мусор, то и на выходе получим его же. Основа основ – это стандартизированные образцы. Их правильное изготовление позволяет сравнивать свои результаты с данными производителей пластика или другими энтузиастами, а главное, гарантирует повторяемость и достоверность ваших собственных экспериментов.

Стандартная форма, или почему «собачья кость» так популярна

В мире механических испытаний есть своя «классика» – образец в форме гантели, или, как его называют по-английски, «dog-bone». Такая форма описана в международных стандартах, таких как ASTM D638 и ISO 527. Она выбрана не случайно. Широкие концы нужны для надёжного захвата в испытательной машине, а сужение в центре гарантирует, что разрыв произойдёт именно в рабочей зоне, где мы и измеряем прочность. Это исключает влияние дефектов, связанных с зажимом.

Для домашних экспериментов чаще всего используют образцы типа I по ASTM D638. Вот его типичные размеры.

- Общая длина: 165 мм

- Ширина узкой части: 13 мм

- Длина узкой (рабочей) части: 57 мм

- Толщина: обычно 3.2 мм, но может варьироваться

Точность здесь важна. Стандарт предписывает допуски на размеры в пределах ±0.1 мм. Для измерений используйте цифровой штангенциркуль, проверяя ширину и толщину в нескольких точках рабочей зоны и усредняя значения. И самое главное правило статистики. одного образца никогда не бывает достаточно. Случайный дефект печати, пузырёк воздуха или просто неудачное стечение обстоятельств могут исказить результат. Чтобы получить достоверные данные, печатайте и испытывайте как минимум 5–10 одинаковых образцов для каждой серии (для каждого типа пластика, настроек или ориентации).

Особенности печати образцов на домашнем FDM-принтере

Теория – это хорошо, но как напечатать идеальный образец на обычном домашнем принтере? Здесь есть несколько ключевых моментов, которые напрямую влияют на конечную прочность.

- Ориентация. Это самый важный параметр. Анизотропия, то есть разница в свойствах по разным направлениям, – главная особенность FDM-печати. Прочность вдоль слоёв (когда образец лежит на столе плашмя, ось X/Y) всегда будет максимальной. Прочность поперёк слоёв (когда образец напечатан стоя, ось Z) минимальна, так как нагрузка приходится на межслойную адгезию. Для тестов на растяжение всегда печатайте образцы плашмя.

- Заполнение (Infill). Для чистоты эксперимента и определения истинных свойств материала заполнение должно быть 100% с линейным или концентрическим рисунком. Тестирование разных типов и процентов заполнения – это отдельное, очень интересное исследование, но для базовых тестов нужен монолит.

- Параметры печати.

- Высота слоя. Чем тоньше слой (например, 0.1–0.15 мм), тем лучше спекание и выше прочность по оси Z.

- Периметры (стенки). Для 100% заполнения этот параметр не так критичен, но убедитесь, что слайсер генерирует именно монолитную структуру.

- Температура сопла. Немного завышенная температура (в пределах рекомендаций производителя) улучшает адгезию между слоями. Для PLA это может быть 215–220 °C вместо стандартных 200 °C.

- Скорость печати. Не спешите. Медленная печать (40–50 мм/с) обеспечивает более равномерную укладку и лучшее сцепление слоёв.

- Температура стола. Стабильная температура стола (60 °C для PLA, 100 °C для ABS) предотвращает деформацию и появление внутренних напряжений во время печати.

Практический совет по G-code. в настройках слайсера установите шов (Z-seam) в одном углу на широкой части образца, чтобы он не создавал концентратор напряжений в рабочей зоне.

После печати: кондиционирование и отжиг

Напечатанный образец ещё не готов к испытаниям. Пластики гигроскопичны (впитывают влагу из воздуха) и имеют внутренние напряжения после быстрой печати и охлаждения. Чтобы стабилизировать их свойства, применяют два процесса.

Кондиционирование. Это выдержка образцов в контролируемых условиях. Стандарт требует температуру 23±2 °C и относительную влажность 50±5% в течение не менее 40 часов. В домашних условиях достаточно оставить образцы на пару дней в комнате со стабильной температурой, вдали от батарей и прямых солнечных лучей. Это позволит влажности материала прийти в равновесие с окружающей средой.

Аннелирование (отжиг). Это процесс нагрева детали до температуры ниже точки плавления с последующим медленным охлаждением. Он снимает внутренние напряжения, увеличивает кристалличность полимера, что обычно повышает прочность и термостойкость, но может сделать материал более хрупким.

Типовые режимы для домашнего отжига (можно использовать обычную духовку с точным термометром):

- PLA. Нагрев до 70–80 °C, выдержка 30–60 минут, затем медленное охлаждение вместе с духовкой. Ожидаемое увеличение прочности на растяжение – до 10–15%.

- ABS. Нагрев до 90–110 °C, выдержка около 1 часа. Это значительно улучшает межслойную адгезию.

- PETG. Нагрев до 70–75 °C, выдержка около часа. PETG менее склонен к усадке, но отжиг также может улучшить его свойства.

Важно. после отжига размеры детали могут немного измениться (обычно происходит усадка), поэтому все измерения нужно проводить уже после этой процедуры.

Маркировка и хранение

Чтобы не запутаться в десятках одинаковых на вид образцов, ведите строгий учёт. Сразу после печати и охлаждения маркируйте каждый образец перманентным маркером на широкой части. Укажите тип материала, номер образца в серии и ключевые параметры печати (например, PLA_Sample01_220C). Заведите журнал или таблицу, где будете фиксировать все данные. до параметров печати, даты изготовления, условий кондиционирования и, наконец, результатов испытаний.

Хранить готовые к тестам образцы лучше в герметичном контейнере с силикагелем, чтобы защитить их от влаги и пыли. Так вы будете уверены, что все образцы из одной серии находятся в одинаковых условиях перед тем, как отправиться на «эшафот» вашей домашней испытательной лаборатории.

Методы испытаний и адаптации для домашней лаборатории

Итак, наши образцы, подготовленные по всем правилам, лежат на столе и ждут своей участи. Теперь самое интересное – ломать их, но делать это с умом, чтобы получить полезные данные о прочности. В этой главе мы разберем основные методы испытаний и, что самое важное, как адаптировать их для домашней мастерской без дорогостоящего оборудования.

Испытание на растяжение (тензорное тестирование)

Это, пожалуй, самый информативный тест. Его суть проста: мы закрепляем образец с двух сторон и тянем его с постоянной скоростью до разрыва, измеряя при этом прилагаемое усилие и удлинение. Результатом становится кривая «напряжение-деформация», которая расскажет о материале почти всё.

Как читать кривую «напряжение-деформация»?

- Упругая деформация. Вначале график идет почти по прямой линии. Это зона, где материал растягивается, но вернется в исходную форму, если убрать нагрузку. Наклон этой прямой – это модуль упругости. Чем он выше, тем жестче материал.

- Предел текучести. Точка, где кривая перестает быть прямой. После нее начинаются необратимые, пластические деформации. Для хрупких пластиков, как PLA, эта точка почти совпадает с точкой разрыва.

- Предел прочности. Самая высокая точка на графике. Это максимальное напряжение, которое материал выдерживает перед разрушением.

- Разрушение. Резкий обрыв кривой. Общее удлинение до этой точки показывает, насколько материал пластичен.

Оборудование. В лабораториях для этого используют универсальные испытательные машины (например, Instron), которые стоят как хороший автомобиль. Для домашней лаборатории можно собрать установку на основе шагового двигателя с редуктором для создания тянущего усилия, тензометрического датчика (load cell) для измерения силы и контроллера типа Arduino для управления процессом. Скорость растяжения по стандартам ASTM D638 обычно составляет от 5 до 50 мм/мин. Для большинства пластиков оптимальной будет скорость около 10 мм/мин. Для измерения деформации можно использовать штангенциркуль, но более продвинутый метод – видеосъемка процесса с последующей обработкой в программах для цифровой корреляции изображений (DIC). Существуют бесплатные инструменты, например, GOM Correlate Free, которые позволяют отслеживать смещение точек на поверхности образца.

Изгиб на трёхточечной опоре

Этот тест имитирует работу балки или полки под нагрузкой и отлично показывает жесткость материала и его сопротивление изгибу. Образец укладывается на две опоры, а по центру на него давит пуансон с постоянной скоростью до разрушения или до заданного прогиба.

Стандартный размер образца для этого теста – прямоугольный брусок, например, 80 мм в длину, 10 мм в ширину и 4 мм в толщину. Расстояние между опорами обычно составляет 64 мм. Расчет изгибной прочности ведется по формуле, учитывающей максимальную нагрузку, расстояние между опорами и размеры образца. В домашних условиях такой тест легко организовать, используя рычаг с подвешенным грузом или винтовой пресс с бытовыми весами для измерения усилия.

Ударные испытания (Charpy и Izod)

Эти тесты показывают, насколько хорошо материал сопротивляется резким, ударным нагрузкам. Принцип прост: маятник с определенной массой падает с заданной высоты, ударяет по образцу и ломает его. По тому, на какую высоту он поднимется после удара, вычисляют энергию, затраченную на разрушение.

Воссоздать точные условия тестов Шарпи или Изода дома почти невозможно из-за строгих требований к оборудованию. Но можно сделать упрощенную версию для сравнительных тестов. Небольшой маятник (например, стальной стержень массой 200-300 г на рычаге 150-200 мм) и стандартизированные маленькие образцы (например, 40x10x4 мм) позволят вам сравнить ударную вязкость разных материалов или образцов, напечатанных с разными настройками. Главное здесь – повторяемость условий.

Твердость по Шору

Твердость – это способность материала сопротивляться проникновению в него другого, более твердого тела. Для пластиков чаще всего используют шкалы Шора A (для эластичных материалов вроде TPU) и D (для жестких, как PLA, ABS, PETG). Измерение проводится с помощью специального прибора – дюрометра. Он имеет подпружиненный индентор, который вдавливается в поверхность образца. Глубина проникновения и определяет значение твердоosti. Это один из самых простых тестов, который можно провести дома, купив недорогой дюрометр.

Усталостные и ползучие тесты

Эти испытания моделируют долгосрочную работу детали.

- Усталость – это разрушение материала под действием многократно повторяющихся нагрузок, даже если они значительно ниже предела прочности. Дома можно собрать установку на базе шагового мотора с эксцентриком, которая будет циклически изгибать образец. Критерий остановки – появление видимой трещины или полное разрушение.

- Ползучесть – это медленная деформация материала под действием постоянной нагрузки. Самый простой способ – подвесить к образцу груз (например, 30-50% от его разрушающей нагрузки) и оставить на длительное время (сотни часов), периодически измеряя его удлинение.

Типичные значения и источники погрешностей

Чтобы вы могли ориентироваться, вот примерные механические свойства для популярных пластиков, напечатанных с оптимальными параметрами (100% заполнение, слой 0.1-0.2 мм).

| Свойство | PLA | ABS | PETG | Единицы |

|---|---|---|---|---|

| Предел прочности на растяжение | 31 – 34 | 28 – 32 | 33 – 36 | МПа |

| Модуль упругости | 3.3 – 3.6 | 2.4 – 2.7 | 2.0 – 2.2 | ГПа |

| Удлинение при разрыве | 5 – 7 | 4 – 5 | 9 – 12 | % |

| Ударная вязкость по Шарпи | 10 – 20 | 30 – 40 | 22 – 28 | кДж/м² |

Важно помнить: эти цифры – ориентир. Ваши результаты могут отличаться. Главный враг точных измерений – проскальзывание образца в зажимах. Чтобы этого избежать, делайте утолщения на концах образца («dog-bone») и используйте зажимы с насечками. Также на результаты сильно влияют температура и влажность в помещении, поэтому старайтесь проводить все тесты в одинаковых условиях.

И, конечно, не забывайте о безопасности. При разрушении образцов могут разлетаться мелкие осколки. Всегда используйте защитные очки. Если ваша установка имеет движущиеся части, предусмотрите защитный экран.

Часто задаваемые вопросы

Сколько образцов нужно печатать для достоверного результата?

Для получения статистически значимых результатов рекомендуется печатать не менее 5–10 образцов для каждого набора параметров. Стандарты, такие как ASTM D638, требуют минимум пять образцов. Такое количество помогает усреднить показатели и нивелировать случайные дефекты печати, которые могут возникнуть в отдельной детали. Если разброс значений прочности между образцами превышает 10–15%, стоит напечатать дополнительную партию, чтобы убедиться в стабильности процесса и исключить выбросы.

Как влияет ориентация печати на прочность?

Ориентация слоев — это, пожалуй, самый важный фактор, влияющий на прочность FDM-деталей. Детали наиболее прочны на растяжение вдоль линий печати и наиболее уязвимы поперек них, где нагрузка приходится на межслоевую адгезию. Разница может быть огромной. Например, прочность PLA вдоль слоя может достигать 33 МПа, а поперек падает до 14–20 МПа. Это почти двукратное снижение. Поэтому при проектировании функциональных деталей всегда располагайте их на печатном столе так, чтобы основные растягивающие или изгибающие нагрузки приходились параллельно слоям.

Можно ли использовать бытовые весы и моторы для теста на растяжение?

Да, вполне. Для домашних экспериментов это отличный и бюджетный вариант. Можно собрать стенд, используя шаговый двигатель для создания равномерного и контролируемого натяжения, и тензодатчик (load cell), который часто является основой цифровых весов. Точность такой установки будет ниже лабораторной, погрешность может составлять 5–10%, но для сравнительных тестов материалов или настроек печати этого более чем достаточно. Главное — обеспечить постоянную скорость растяжения и надежную фиксацию образца.

Как правильно аннелировать (отжигать) PLA и какие эффекты ожидать?

Отжиг PLA помогает снять внутренние напряжения, повысить кристалличность и улучшить термостойкость. Процесс простой.

- Поместите напечатанную деталь в духовку на подложку, которая не деформируется, например, на слой песка или соли, чтобы деталь не повело.

- Нагрейте духовку до температуры 70–80 °C. Важно не превышать эту температуру, иначе PLA начнет плавиться.

- Выдержите деталь в течение 30–60 минут.

- Дайте детали медленно остыть вместе с духовкой, чтобы избежать появления новых напряжений.

В результате прочность на растяжение может увеличиться на 10–15%, а деталь станет более жесткой. Учтите, что возможна небольшая усадка (1–2%) и повышение хрупкости.

Какие настройки инфила и периметра дают максимальную прочность?

Для максимальной прочности лучше всего подходит 100% заполнение. Однако для большинства функциональных деталей достаточно 80% инфила, так как дальнейшее увеличение дает незначительный прирост прочности при большом расходе пластика и времени. Очень эффективный способ усиления — увеличение количества периметров (стенок). Часто 4–5 периметров при 50% заполнении дают лучшую устойчивость к изгибу и кручению, чем 2 периметра при 80% заполнении. Тип заполнения тоже важен. «Соты» (honeycomb) хорошо работают при разнонаправленных нагрузках, а «линии» (lines) — при однонаправленном растяжении.

Как интерпретировать кривую «напряжение‑деформация»?

Эта кривая — ваш главный инструмент для понимания поведения материала. Она показывает, как материал сопротивляется нагрузке.

- Начальный прямой участок. Это упругая деформация. Материал вернется в исходную форму, если снять нагрузку. Наклон этой линии определяет модуль упругости (жесткость).

- Предел текучести. Точка, где кривая перестает быть прямой. После нее начинается пластическая (необратимая) деформация.

- Предел прочности (UTS). Самая высокая точка на графике. Это максимальное напряжение, которое материал может выдержать перед разрушением.

- Точка разрыва. Конец графика, где образец ломается.

Для хрупких материалов, как PLA, предел текучести и предел прочности могут быть очень близки. У вязких, как PETG, будет длинный участок пластической деформации.

Когда нужен лабораторный тест по стандарту?

Домашние тесты идеальны для сравнения материалов, оптимизации настроек печати и проверки концепций. Но если вы создаете деталь, от которой зависит безопасность, коммерческий продукт или компонент для ответственного применения, без лабораторных испытаний не обойтись. Только сертифицированная лаборатория может выдать официальный протокол испытаний по стандартам вроде ASTM D638 или ISO 527. Это гарантирует, что результаты точны, воспроизводимы и юридически значимы.

Как учитывать влияние влаги и старения?

Многие филаменты, особенно нейлон, PETG и даже PLA, гигроскопичны, то есть впитывают влагу из воздуха. Печать влажным пластиком приводит к образованию пара в сопле, что создает поры в детали и снижает межслоевую адгезию. Потеря прочности может достигать 20%. Поэтому всегда сушите филамент перед печатью. Со временем полимеры также деградируют под действием ультрафиолета и кислорода. Например, PLA за два года хранения в обычных условиях может потерять до 10% своей прочности. Учитывайте это при проектировании долговечных изделий.

Какие наиболее частые ошибки при фиксации образцов?

Неправильная фиксация может исказить результаты до 20%. Самые распространенные ошибки это:

- Проскальзывание. Образец выскальзывает из зажимов, что приводит к заниженным показателям деформации и прочности. Используйте зажимы с насечками или печатайте образцы с утолщенными концами.

- Перетягивание. Слишком сильный зажим может повредить образец еще до начала теста, создав концентратор напряжений.

- Несоосность. Если образец закреплен криво, нагрузка будет распределяться неравномерно, что приведет к преждевременному разрушению.

Убедитесь, что образец зажат надежно, но без повреждений, и строго по оси приложения нагрузки.

Советы по экономии времени и средств без потери качества.

Тестирование может быть затратным, но есть способы оптимизации.

- Используйте стандартизированные, но уменьшенные образцы. Они печатаются быстрее и требуют меньше материала.

- Печатайте образцы партиями, например, на ночь, чтобы не занимать принтер днем.

- Для сравнительных тестов не нужна абсолютная точность. Простой самодельный стенд даст ценную информацию о том, какой материал или настройка лучше.

- Ведите подробный журнал испытаний. Записывайте все параметры печати и условия теста. Это поможет избежать повторных экспериментов и систематизировать знания.

Выводы и практические рекомендации

Подводя итог нашему большому разговору о прочности, можно с уверенностью сказать: тестирование — это не удел инженеров в белых халатах, а мощнейший инструмент в арсенале любого энтузиаста 3D-печати. Оно превращает догадки в знания и позволяет создавать детали, которые не подведут в самый ответственный момент. Мы выяснили, что ключевые методы, такие как испытания на растяжение, изгиб и удар, вполне можно адаптировать для домашних условий. Растяжение покажет, насколько хорошо деталь сопротивляется разрыву, что важно для крючков или карабинов. Изгиб незаменим для оценки полок, кронштейнов и рычагов. А ударные тесты помогут понять, как поведет себя деталь при падении, что критично для корпусов электроники или защитных элементов. Главный вывод прост: зная, какая нагрузка будет основной, вы можете выбрать правильный тест и получить объективные данные для улучшения своих проектов.

Чтобы систематизировать процесс, вот небольшой чек-лист для проведения тестов в домашней мастерской:

- Выбор «стандарта» и цели. Не обязательно строго следовать ГОСТ или ASTM, но важно выбрать одну форму образца (классическая «лопатка» или «собачья кость» по ASTM D638 — отличный ориентир) и придерживаться ее. Определите, что вы сравниваете: два разных пластика, разные настройки печати или влияние постобработки.

- Подготовка образцов. Всегда печатайте серию из 5–7 образцов для усреднения результатов и отсеивания случайных браков. Моделируйте их так, чтобы рабочая зона была самой тонкой — именно там должно произойти разрушение.

- Параметры печати. Записывайте абсолютно все: температуру сопла и стола, скорость печати, высоту слоя, количество периметров и процент заполнения. Для максимальной прочности печатайте с заполнением 80–100% и высотой слоя 0.1–0.15 мм для лучшей межслойной адгезии.

- Минимальный набор оборудования. Вам понадобятся: цифровой штангенциркуль для точного измерения сечения образца, бытовой цифровой безмен (весы) для измерения нагрузки и прочные зажимы или тиски для фиксации. Для тестов на изгиб достаточно двух опор и груза с известным весом.

- Протокол измерений. Перед тестом измерьте точную ширину и толщину образца в рабочей зоне. Медленно и равномерно прикладывайте нагрузку, фиксируя максимальное значение, которое показали весы перед разрушением. Для тестов на изгиб измеряйте прогиб линейкой.

- Анализ результатов. Самый простой способ — сравнить абсолютные значения нагрузки. Для более точной оценки разделите максимальную силу (в Ньютонах) на площадь поперечного сечения (в мм²), чтобы получить напряжение в Мегапаскалях (МПа). Это позволит сравнивать образцы разной толщины.

Для достижения максимальной прочности в бытовых условиях я бы рекомендовала сосредоточиться на нескольких ключевых моментах. Во-первых, материал. PETG — это золотая середина: он прочнее и эластичнее PLA, менее капризен в печати, чем ABS, и обладает отличной ударопрочностью. Во-вторых, настройки. Ориентация слоев — ваш главный козырь. Всегда располагайте деталь так, чтобы слои лежали вдоль основной нагрузки, а не поперек. Увеличьте количество периметров до 4–5, это создаст прочную внешнюю оболочку. Заполнение используйте не менее 80%, тип «соты» или «гироид» хорошо распределяют нагрузку. Температуру сопла ставьте на 5–10°C выше рекомендованной производителем — это улучшит спекание слоев. И не забывайте про постобработку: отжиг (аннелирование) для PLA (около 45 минут при 80°C) может увеличить прочность на 10–15%.

Когда же стоит отложить домашние эксперименты и обратиться в лабораторию? Критерий прост: если отказ детали может привести к травме, поломке дорогостоящего оборудования или финансовым потерям. Детали для автомобилей, несущие элементы конструкций, на которые опираются люди, или компоненты для коммерческих продуктов требуют сертификации и точных данных, которые можно получить только на профессиональном оборудовании.

Чтобы ваши домашние тесты приносили пользу, ведите систематический учет. Заведите простую таблицу в Excel или даже бумажный журнал, где для каждой серии тестов будете указывать дату, тип пластика, все параметры печати и полученные результаты. Со временем у вас накопится бесценная база знаний о том, как ведут себя ваши материалы на вашем принтере. Это позволит не гадать, а точно знать, какие настройки выбрать для нового проекта. Например, вы проектируете настенный кронштейн для тяжелого инструмента. Заглянув в свои записи, вы видите, что PETG, напечатанный плашмя с 4 периметрами, выдерживает на изгиб на 40% большую нагрузку, чем PLA, напечатанный вертикально. Выбор становится очевидным, и вы создаете надежную вещь, основываясь не на интуиции, а на собственных данных. В этом и заключается истинная сила практического тестирования.

Источники

- Как тестировать прочность напечатанных деталей — Основные методы тестирования прочности 3D-печатных деталей · 1. Испытание на растяжение · 2. Испытание на изгиб · 3. Испытание на сжатие · 4. Ударные испытания · 5.

- Прочность разных видов заполнений в 3D-печати — Типы прочности Показатели прочности бывают разными, например на растяжение, на сжатие, на изгиб или кручение. Чтобы немного упростить задачу, м …

- Тестирование прочности изделий, напечатанных на 3D … — Какие методы прочностного тестирования применимы к 3D-печатным деталям? Обзор лабораторных и практических испытаний, стандарты и примеры.

- Исследование зависимости прочностных … — Исследование зависимости прочностных характеристик изделия от параметров 3D-печати и используемого материала.

- Исследование прочностных характеристик модельного … — … прочности на растяжение от режимов 3D-печати. Прочность на всех режимах печати составила 31–33,5 МПа, что примерно на 31% ниже прочности мононитей …

- Изучение метода повышения прочности филамента PLA — Приведены результаты сравнительного анализа прочностных характеристик заготовок, полученных с применением 3D-печати из филамента PLA фирмы ESUN, которые были …

- Исследование прочности 3D-печатных изделий при … — Автор: МВ Турченко · 2023 · Цитируется: 3 — Образцы, изготовленные согласно ГОСТ 11262-2017 с помощью 3D-печати по технологии FDM из пластика ABS, испытывались на статическое растяжение.

- Принципы прочной печати — ВСË О 3D ПЕЧАТИ — K3D — Согласно тестам, прочность зависит от температуры воздуха вблизи печатаемой модели. Пассивная термокамера обычно способна стабильно держать температуру около 40 …

- ИССЛЕДОВАНИЕ ПРОЧНОСТИ ИЗДЕЛИЙ, … — Автор: АВ Балашов · 2016 · Цитируется: 26 — Рассмотрен экструзионный методов 3D-печати. Определена зависимость удельного веса материала образца от процента заполнения материала при 3D-печати.

- Прочность материалов в 3D-печати — Использование ПО для моделирования — лучший способ проверить, выйдет ли ваша деталь из строя под нагрузкой, еще до того, как вы ее напечатаете.