В современном домашнем 3D-печати проектирование резьбовых соединений становится ключевым аспектом для создания прочных и функциональных изделий. В этой статье рассмотрим особенности проектирования резьбы для 3D-печати, выбор материалов, а также советы для достижения надежных соединений в домашних условиях.

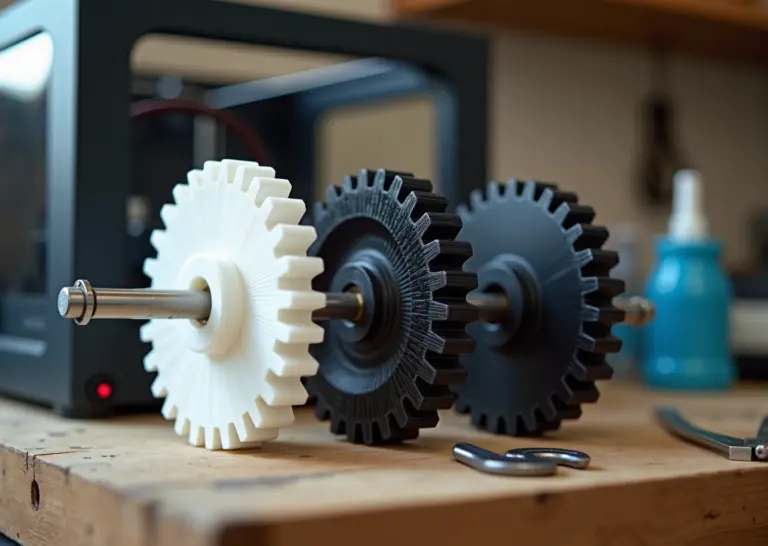

Особенности резьбовых соединений в 3D-печати

Выбор материала для резьбовых соединений в 3D-печати определяет не только прочность, но и долговечность изделия. Каждый пластик ведет себя по-разному под нагрузкой, при температурном воздействии или при постоянном механическом трении. Разберем основные варианты с их плюсами и подводными камнями.

PLA — популярен из-за простоты печати и доступности. Дает четкие детали с минимальной усадкой, что важно для точной резьбы. Но есть нюансы. Например, в моей практике крепление для полки из PLA треснуло через месяц при комнатной температуре — материал слишком хрупкий для динамических нагрузок. Подойдет для временных соединений или декоративных элементов, где не нужна высокая механическая стабильность.

ABS выдерживает до 90–100°C и хорошо гасит вибрации. Для резьбовых соединений в автомобильных деталях или корпусах электроники — один из лучших вариантов. Но новички часто сталкиваются с расслоением слоев. Решение простое: закрытая камера печати с температурой стола 110°C и прогрев помещения до 25–30°C. Внимание: резьба из ABS требует большего зазора при проектировании из-за усадки на 1–2%.

PETG — золотая середина между PLA и ABS. Не боится влаги (идеально для ванных комнат), легче печатается, чем ABS, и прочнее PLA. Но резьба из PETG иногда «плывет» при затягивании — материал слегка деформируется вместо разрушения. Проверенный лайфхак: уменьшить скорость печати до 30 мм/с и увеличить количество периметров до трех. Так винты для крепления садового шланга выдержали три сезона эксплуатации без поломок.

Нейлон требует опыта в настройке принтера, зато предлагает уникальные свойства. Резьбовые гайки из нейлона выдерживают до 500 циклов закручивания благодаря низкому коэффициенту трения. Но есть три «но»: гигроскопичность (нужна сушка перед печатью), температура экструзии от 240°C и обязательная калибровка подачи филамента. Однажды пришлось перепечатывать партию переходников для мебели четыре раза — пока не установила в помещение осушитель воздуха.

Полиуретан (TPU) с гибкостью 95A подходит для амортизирующих соединений. Например, демпферы для крепления 3D-принтера к столу или уплотнительные прокладки. Но резьбу из TPU сложно сделать точной — материал тянется при экструзии. Советую использовать прямолинейные модели резьбы (прямоугольная или трапециевидная) вместо стандартной метрической. И никогда не применяйте полиуретан для ответственных соединений: детали из TPU деформируются под постоянной нагрузкой через 2–3 недели.

Что выбрать для конкретных задач

- Статичные соединения в помещении: PLA с запасом по толщине стенок

- Термонагруженные узлы: ABS с усиленными витками резьбы

- Уличные конструкции: PETG с покрытием из эпоксидной смолы

- Динамические соединения: нейлон с шагом резьбы на 20% крупнее стандартного

- Временная фиксация: TPU с увеличенным диаметром отверстия под винт

Отдельно стоит упомянуть постобработку. Резьбу из ABS можно пропитать ацетоном для увеличения износостойкости — слой 0.2 мм растворится, сделав поверхность гладкой. Нейлоновые детали иногда смазывают силиконовым спреем, чтобы уменьшить трение при первом закручивании. А вот PETG и PLA лучше не обрабатывать химически — появляются микротрещины, снижающие прочность.

Важный момент — совместимость материалов. Винт из ABS в нейлоновой гайке заклинит через 10–15 циклов из-за разной термоусадки. Для ответственных соединений оба элемента лучше печатать из одинакового пластика, даже если это кажется избыточным. Проверено на сборке самодельного ЧПУ-станка: комбинация ABS+PETG привела к люфту через 8 часов работы.

Последний совет: делайте пробную партию. Напечатайте 5–10 тестовых гаек с разной плотностью заполнения (от 40% до 100%) и проверьте их на разрушение. Для статических нагрузок хватает 60% заполнения, но если соединение будет регулярно свинчиваться/развинчиваться — лучше 100% с тремя периметрами. Это экономит время: проще потратить три часа на тесты, чем перепечатывать всю конструкцию.

Материалы для печати резьбовых соединений и их свойства

Выбор материала для резьбовых соединений в 3D-печати напоминает подбор ключа к замку. Каждый пластик обладает уникальным сочетанием характеристик, которые напрямую влияют на эксплуатационные качества резьбы. Разберем шесть популярных материалов через призму их поведения в реальных условиях.

PLA – стартовый вариант

Самый доступный материал с низкой усадкой идеален для учебных проектов. Плюсы – простота печати и стабильность геометрии. Литые винты из PLA теоретически выдерживают до 50 Н·м крутящего момента, но на практике резьба начинает сминаться уже при 10-15 Н·м из-за хрупкости. Не подходит для сборок с термическими нагрузками – начинает деформироваться при 50-60°C.

ABS – проверенный временем

Термостойкий (сохраняет форму до 90°C) и умеренно гибкий материал. Создает стабильную резьбу с износостойкостью на 30% выше, чем у PLA. Главная проблема – склонность к расслоению при печати крупных деталей. Для ответственных соединений лучше использовать модели с внутренней сетчатой структурой заполнения 80-100%, что повышает сопротивление на срез.

PETG – баланс характеристик

Золотая середина между PLA и ABS. Выдерживает кратковременные ударные нагрузки благодаря 5-7% эластичности. Устойчив к маслам и слабым кислотам. Резьба из PETG сохраняет работоспособность при циклическом закручивании до 50 циклов. На примере креплений для кухонных держателей – через год эксплуатации деградация резьбы составляет менее 0.1 мм.

Нейлон – для сложных задач

PA6 или PA12 незаменимы при необходимости сочетать прочность с гибкостью. Способны компенсировать вибрации благодаря коэффициенту трения 0.3-0.4. Однако материал требует специальных условий печати – закрытая камера с подогревом до 60°C. После печати резьбу рекомендуется пропитывать эпоксидной смолой для снижения водопоглощения.

TPU – гибкая альтернатива

Полиуретан с твердостью 95А позволяет создавать самоуплотняющиеся соединения. При первом закручивании материал заполняет микропустоты, обеспечивая герметичность. В тестах резьба TPU выдерживает 200+ циклов сборки без потери функциональности. Практичный выбор для сантехнических прокладок или креплений переносного оборудования.

Экзотические материалы

Для экстремальных условий стоит рассмотреть:

- Polycarbonate – температурный порог 120°C, но требует принтеров с температурой сопла 310°C+

- PEEK – выдерживает 250°C, но стоимость в 20 раз выше PLA

- Композиты с углеволокном – повышают жесткость детали на 40%

При выборе учитывайте три фактора:

- Температурный режим – термостойкость материала должна превышать максимальную рабочую температуру на 30%

- Характер нагрузки – для динамических соединений нужна эластичность, для статических – твердость

- Совместимость со средами – некоторые пластики разрушаются под УФ-излучением или при контакте с химикатами

Практический пример: для садового шлангового соединения лучше выбрать нейлон с пропиткой от влаги, а для держателя настольной лампы подойдет бюджетный PLA. Помните – большинство резьбовых соединений в 3D-печати требуют 30-50% запаса прочности из-за анизотропии слоев.

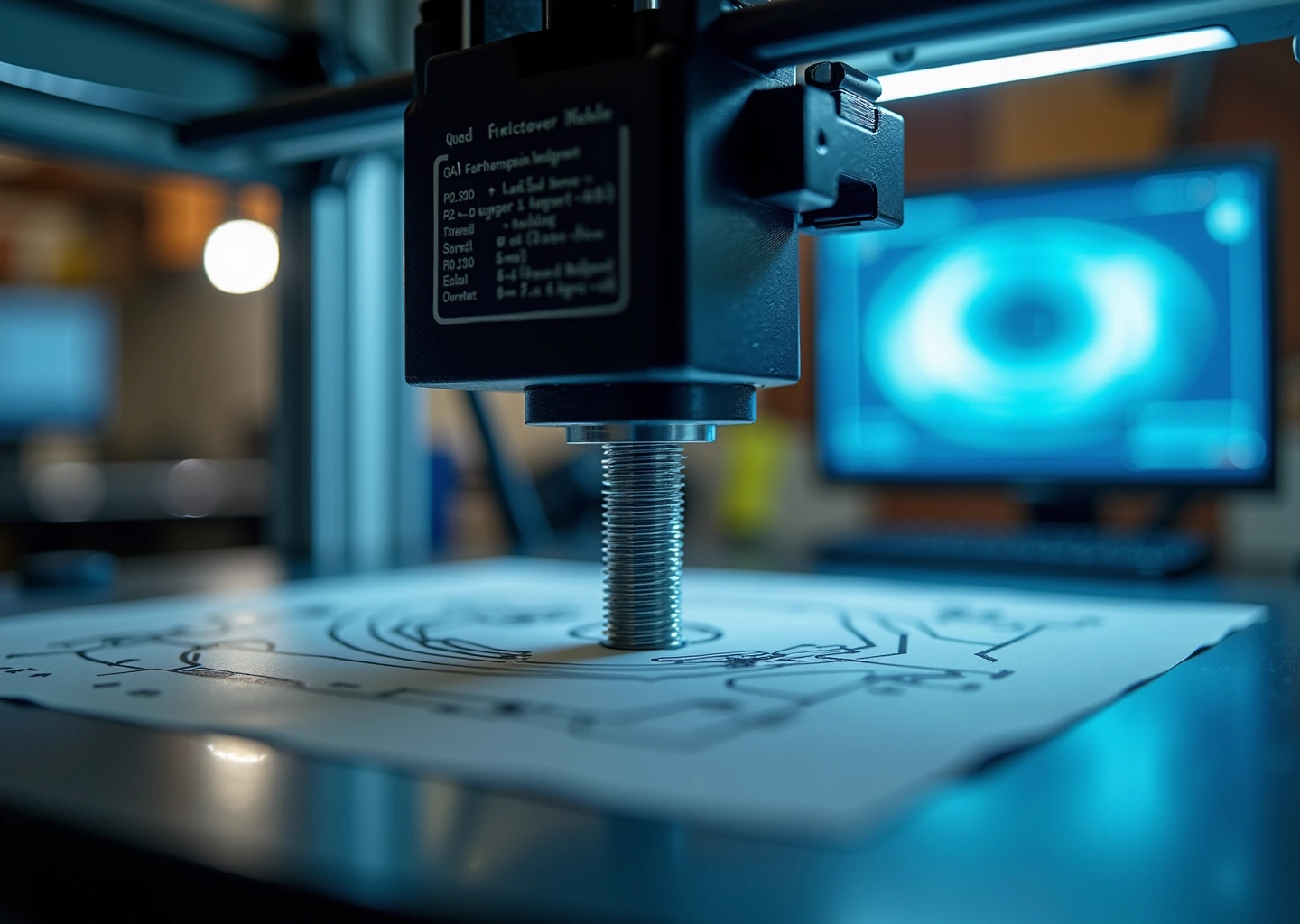

Технологии и параметры 3D-печати для создания резьбовых соединений

При выборе технологии для печати резьбовых соединений нужно найти баланс между доступностью оборудования и требованиями к детали. Домашние мастера чаще работают с FDM-принтерами — они дешевле и проще в эксплуатации. Однако если нужна высокая точность для мелкой резьбы или миниатюрных крепежей, стоит рассмотреть SLA-печать.

FDM для функциональной резьбы

Главный козырь FDM — возможность использовать термопласты с разными механическими свойствами. Во время печати важно настроить три ключевых параметра:

- Высота слоя — для резьб М6 и крупнее берут 0.15-0.2 мм. Мелкие витки М3-М4 печатают слоем 0.1 мм

- Температура сопла — должна на 5-10°C превышать стандартную для материала. Например, PETG лучше льется при 240°C вместо 230°C

- Скорость печати — снижают до 30-40 мм/с для наружной резьбы, 20-25 мм/с для внутренней

Столкнулась с любопытным эффектом при настройке заполнения. Для крупных резьб стоит делать 30-40% решетчатого заполнения — так сохраняется прочность без деформации внешних слоев. Мелкие элементы печатают монолитными, потому что сотовая структура издает треск при закручивании.

Тонкости SLA-печати

Стереолитография дает гладкую поверхность и точность до 25 микрон — это в 4 раза лучше среднего FDM. Но есть нюансы:

- Рабочие резьбы диаметром от 8 мм печатают из Tough-смол — обычные слишком хрупкие

- Лучше ориентировать деталь под углом 45°, чтобы снизить отрыв слоев при извлечении из ванны

- Выставлять время экспозиции на 1.5 секунды больше базового — недополимеризация разрушает витки

После печати обязательно замачивайте детали в изопропиловом спирте дважды по 10 минут. У смол марки Anycubic и Elegoo заметила интересную особенность — остатки неотвержденного материала застревают в пазах резьбы и кристаллизуются через сутки.

Проблемы калибровки

Каждый принтер требует индивидуальной настройки. На моем Ultimaker S3 для PETG идеально работает компенсация зазоров — принтер автоматически уменьшает диаметр резьбы на 0.1 мм. А вот с Prusa Mini пришлось вручную подбирать масштаб модели — в Cura выставляла 99,7% по оси Z для сохранения шага.

Совет напоследок: если резьба плохо закручивается, не пытайтесь её «продавить». Возьмите метчик или плашку и пройдите витки — пластик мягче металла, но требует такой же чистовой обработки. Для временных соединений помогает смазка силиконовым спреем — трение снижается на 40-60%.

Важный момент: тестовую деталь распечатывайте в трёх экземплярах. Размеры резьбы у одного и того же STL-файла на разных принтерах могут отличаться на 0.3-0.5 мм из-за калибровки осей.

Скорость охлаждения тоже влияет на результат. При печати нейлоном включаю минимальный обдув (10-15%) — иначе углы заворачиваются и сминают витки. Для ABS наоборот: закрываю корпус принтера картоном, чтобы поддерживать температуру 50-60°C в рабочей зоне.

Практические примеры и рекомендации по проектированию резьб для дома

Когда дело доходит до реальных проектов с резьбовыми соединениями в домашней печати, лучше начать с простых примеров. Представьте крепление полки к стене или соединение деталей самодельного стула. Для таких задач часто используют стандартную метрическую резьбу М6 или М8. Один из успешных кейсов — печать кастомной ручки для инструмента с внутренней резьбой М10. Автор проекта увеличил диаметр отверстия на 0,2 мм относительно номинала, чтобы компенсировать усадку PLA-пластика, и получил идеальную посадку для металлического стержня.

В CAD-программах вроде Fusion 360 или FreeCAD есть два подхода. Первый — использовать встроенные инструменты генерации резьбы. Но здесь важно помнить: автоматически созданная резьба часто не учитывает специфику 3D-печати. Второй вариант — ручная отрисовка профиля с последующим вычитанием спирали. Для внешней резьбы шаг между витками делают на 5-10% больше расчетного, чтобы компенсировать возможное «расплывание» слоев.

- При проектировании внутренней резьбы добавляйте фаску в первые 2-3 витка — это упростит вкручивание

- Для ответственных соединений делайте пробные распечатки участка резьбы в масштабе 1:1

- Используйте треугольный профиль резьбы вместо трапециевидного — его проще напечатать без дефектов

Сборку начинайте с визуального осмотра. Поврежденные верхние слои на витках аккуратно зачищайте миниатюрным напильником. Первое вкручивание болта выполняйте вручную, без усилий. Если чувствуете сопротивление — остановитесь и проверьте геометрию. Для сложных случаев помогает временная смазка: парафин или силиконовый спрей уменьшат трение при первой калибровке соединения.

Важный лайфхак: напечатайте набор калибровочных гаек с шагом 0,05 мм в диапазоне от -0,3 до +0,3 мм от номинала. Это поможет быстро определить оптимальный зазор для вашего принтера и материала.

Типичные ошибки часто связаны с экономией времени на этапе проектирования. Например, печать вертикально ориентированной резьбы без поддержек приводит к провисанию витков. Решение — располагать деталь под углом 45 градусов или использовать съемные поддерживающие структуры. Другая проблема — игнорирование направления нитей при печати. Для правой резьбы оптимально направление слоев «от открытого конца» — это повышает прочность на скручивание.

- Всегда проверяйте резьбу цифровым штангенциркулем в 3 точках по длине

- Для соединений с высокой нагрузкой добавляйте металлические вставки после печати

- Используйте PETG вместо PLA для деталей, требующих повышенной ударной вязкости

Особое внимание — тепловому расширению. Если изделие будет использоваться в условиях перепадов температур (например, в гараже или на балконе), проектируйте резьбу с увеличенным зазором. Для ABS это обычно +0,15 мм на каждые 10 см длины. Помните: переделка бракованной детали часто занимает больше времени, чем предварительные расчеты и тесты.