В статье подробно рассматривается применение инженерных пластиков — нейлона (PA) и поликарбоната (PC) — на бытовых FDM/FFF 3D‑принтерах. Поясним свойства материалов, подготовку и сушку филамента, оптимальные настройки печати, ограничения принтеров, постобработку и безопасность, чтобы вы могли печатать прочные функциональные детали дома.

Зачем использовать Nylon и PC в домашней 3D‑печати

Рано или поздно каждый, кто занимается 3D-печатью, сталкивается с ситуацией, когда возможностей обычных пластиков вроде PLA или PETG перестает хватать. Напечатанная деталь ломается под нагрузкой, плавится от небольшого нагрева или стирается от трения. Именно в этот момент стоит обратить внимание на инженерные пластики, такие как Nylon (нейлон) и PC (поликарбонат). Да, они сложнее в печати, требуют подготовки и более серьезного оборудования, но результат оправдывает все усилия. Давайте разберемся, зачем они нужны в домашней мастерской и какие задачи помогают решать.

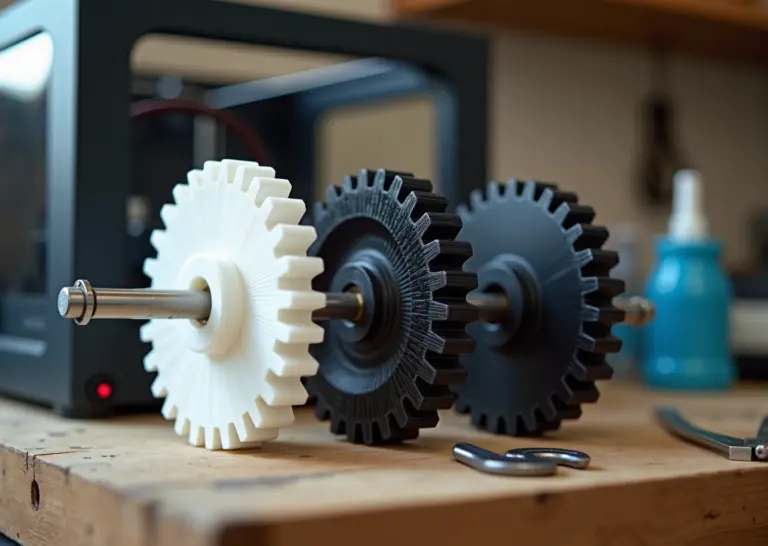

Основная причина перехода на инженерные пластики — это создание по-настоящему функциональных, долговечных изделий. Если PLA хорош для декоративных моделей и прототипов, то детали из нейлона и поликарбоната могут работать в реальных механизмах, выдерживая нагрузки, которые для бытовых пластиков являются запредельными.

Nylon, или полиамид, — это синоним износостойкости и прочности на трение. Его ключевое преимущество — низкий коэффициент трения, что делает его идеальным материалом для движущихся частей. Представьте, что вам нужно заменить стершуюся пластиковую шестерню в редукторе кухонного миксера или мясорубки. Деталь из PLA или ABS продержится недолго, а вот нейлоновая будет служить годами, тихо и плавно скользя по другим элементам механизма. Другие сильные стороны нейлона — это высокая прочность на разрыв и гибкость. Он не хрупкий; под нагрузкой он скорее согнется, чем сломается. Это свойство незаменимо для печати различных защелок, гибких креплений, ремней или петель, которые должны выдерживать многократные изгибы.

PC, или поликарбонат, — это настоящий чемпион по двум параметрам: ударопрочности и термостойкости. Если вам нужна деталь, которую практически невозможно разбить, выбор очевиден. Ударная вязкость поликарбоната в разы превосходит ABS и PETG. Из него можно печатать прочные корпуса для электроники, защитные кожухи для инструментов или кронштейны, которые должны выдерживать серьезные механические воздействия. Его вторая суперспособность — термостойкость. Детали из PC сохраняют форму и прочность при температурах до 110–130 °C. Это позволяет использовать их в автомобиле под капотом, рядом с горячими элементами бытовой техники (например, держатель для паяльника или крепление возле духовки) или в любых других местах, где PLA давно бы «поплыл». Бонусом идет возможность печати оптически прозрачных деталей, что открывает дорогу к созданию прочных линз, световодов или защитных экранов для самодельных устройств.

Чтобы лучше понять место этих материалов, сравним их с привычными нам пластиками:

- Механика. PLA хрупок. PETG прочнее и немного гибок. ABS достаточно прочен, но уступает нейлону в износостойкости и гибкости, а поликарбонату — в ударной прочности. Nylon — гибкий и стойкий к истиранию. PC — жесткий и невероятно ударопрочный.

- Термостойкость. PLA деформируется уже при 60 °C (оставленная в машине на солнце деталь). PETG держится до 70-80 °C. ABS — до 100 °C. А вот Nylon и PC работают при более высоких температурах, до 100 °C и 130 °C соответственно, что расширяет сферу их применения.

- Сложность печати. Здесь инженерные пластики проигрывают. Они требуют высоких температур сопла и стола, что доступно не всем принтерам. Нейлон очень гигроскопичен, то есть активно впитывает влагу из воздуха. Печать влажным филаментом приводит к пористости и резкому падению прочности, поэтому его обязательно нужно сушить перед каждой печатью. Поликарбонат менее гигроскопичен, но тоже требует сушки и, что важнее, закрытой камеры для предотвращения расслоения и деформации из-за высокой усадки.

- Износ оборудования. Чистые Nylon и PC не сильно абразивны. Но их композитные версии, армированные углеволокном или стекловолокном для повышения жесткости, стремительно «съедают» стандартные латунные сопла. Для работы с ними понадобится сопло из закаленной стали или с рубиновым наконечником.

Так когда же какой материал выбрать? Правило простое:

Выбирайте Nylon, если ваша деталь должна:

- Работать в паре трения (шестерни, втулки, подшипники скольжения).

- Быть гибкой и выдерживать многократные изгибы (петли, защелки, хомуты).

- Обладать высокой прочностью на разрыв и не быть хрупкой (крепежи, ручки инструментов).

Пример из жизни: сломалась петля на крышке контейнера для хранения или износилась шестеренка в детской игрушке. Нейлон — идеальный кандидат для ремонта.

Выбирайте PC, если ваша деталь должна:

- Выдерживать сильные удары и механические нагрузки (прочные корпуса, защитные элементы).

- Работать при высоких температурах (детали для авто, крепления у источников тепла).

- Быть жесткой и сохранять форму под нагрузкой.

- Быть прозрачной (защитные экраны, крышки для проектов на Arduino/Raspberry Pi).

Пример из жизни: нужно сделать крепление для экшн-камеры на велосипед, которое не треснет от вибрации, или напечатать корпус для самодельного светильника, который будет нагреваться от светодиодов.

Переход на инженерные пластики — это качественный скачок в домашних возможностях 3D-печати. Он позволяет перейти от создания макетов и сувениров к производству настоящих функциональных деталей, способных заменить сломанные заводские компоненты или стать основой для ваших собственных надежных конструкций.

Свойства материалов и выбор сорта филамента

Чтобы выбрать правильный инструмент для задачи, нужно понимать, из чего он сделан. С инженерными пластиками то же самое. Внешне катушки с Nylon и PC могут выглядеть похоже, но их внутренний мир, их физико-химические свойства, кардинально различаются. Давайте разберёмся в деталях, чтобы ваш выбор был осознанным, а не основанным на методе проб и ошибок.

Семейство полиамидов (Nylon)

Nylon, или полиамид (ПА), это не один материал, а целое семейство полимеров. В домашней 3D-печати чаще всего встречаются несколько его разновидностей, и у каждой свой характер.

- PA6 (Полиамид 6). Самый распространённый и доступный вариант. Он обладает отличной прочностью и износостойкостью. Но у него есть серьёзная слабость – гигроскопичность. PA6 впитывает влагу из воздуха как губка, набирая до 8% воды от своего веса за сутки при высокой влажности. Печать таким «мокрым» филаментом приводит к катастрофическому падению прочности, появлению пузырьков и шипению из сопла.

- PA12 (Полиамид 12). Более дорогой и технологичный собрат. Его главное преимущество – значительно меньшее водопоглощение. Он более гибкий, химически стойкий и даёт меньшую усадку при печати. Если вам нужна деталь, которая будет работать во влажной среде или требует высокой точности размеров, PA12 – ваш выбор.

- PA66 и PA11. Эти марки встречаются реже. PA66 обладает ещё большей жёсткостью и термостойкостью, чем PA6, но и печатать им сложнее. PA11 – гибкий и прочный полиамид, который к тому же получают из возобновляемого сырья (касторового масла), но его цена обычно выше.

Ключевая особенность всех полиамидов – их полукристаллическая структура. При остывании молекулярные цепи выстраиваются в упорядоченные области, что и придаёт материалу прочность. Но этот процесс сопровождается значительной и неравномерной усадкой, достигающей 1.5–3%. Именно поэтому нейлон так склонен к деформации (warping) и отрыву от стола.

Композитные варианты Nylon

Чтобы улучшить свойства чистого нейлона, в него добавляют армирующие наполнители.

- Углепластик (Nylon-CF). Добавление коротких углеродных волокон резко повышает модуль упругости (жёсткость) и прочность на разрыв, а усадку снижает почти до нуля. Детали получаются невероятно прочными и лёгкими. Но есть и обратная сторона. Материал становится очень хрупким и чрезвычайно абразивным. Обычное латунное сопло он «съест» за несколько сотен граммов пластика.

- Стекловолокно (Nylon-GF). Стекловолокно также увеличивает жёсткость и термостойкость, но в меньшей степени, чем углерод. Этот композит дешевле и менее хрупкий. Абразивность тоже высокая, хотя и чуть ниже, чем у углепластика.

Для печати любыми композитами вам понадобится сопло из закалённой стали, рубина или карбида вольфрама. Стандартный диаметр 0.4 мм может забиваться, поэтому для армированных пластиков часто рекомендуют сопла от 0.6 мм.

Поликарбонат (PC)

Если нейлон – это король износостойкости, то поликарбонат (PC) – чемпион по термостойкости и ударопрочности. Его температура стеклования (Tg) составляет около 147 °C. Это значит, что детали из PC сохраняют жёсткость и форму при температурах до 110–130 °C, что недостижимо для ABS или PETG. Ударная вязкость поликарбоната одна из самых высоких среди всех пластиков для FDM-печати, сломать деталь из PC очень сложно.

Чистый поликарбонат абсолютно прозрачен, что позволяет печатать из него функциональные оптические элементы, защитные экраны или прозрачные корпуса. Однако добиться идеальной прозрачности при FDM-печати – задача нетривиальная, требующая точной настройки параметров.

Печать чистым PC – настоящее испытание для домашнего принтера. Он требует очень высоких температур (сопло 260–310 °C, стол 90–120 °C) и обязательно закрытой камеры для борьбы с огромной усадкой (0.6–0.8%) и расслоением. Из-за таких температурных режимов стандартный хотэнд с тефлоновой (PTFE) трубкой не подходит. PTFE при температурах выше 240-250 °C начинает деградировать, выделяя токсичные вещества. Поэтому для PC необходим цельнометаллический (all-metal) хотэнд.

Для упрощения печати производители предлагают PC-бленды, например, смеси с ABS или другими полимерами. Такие материалы печатаются при более низких температурах, меньше усаживаются, но, как правило, уступают чистому PC в термостойкости и прозрачности. Армированные версии PC (например, PC-CF) существуют, но встречаются реже, так как теряют главное преимущество – прозрачность, приобретая свойства, схожие с армированным нейлоном.

Подводя итог, выбор между этими материалами диктуется задачей. Нужна деталь, работающая на износ, скользящая или гибкая? Ваш выбор – Nylon, и скорее всего PA12, если важна стабильность размеров. Требуется максимальная жёсткость, термостойкость и ударопрочность, возможно, с прозрачностью? Тогда смотрите в сторону поликарбоната, готовя свой принтер к серьёзному испытанию.

Подготовка филамента и оптимальные настройки печати

Успешная печать инженерными пластиками начинается задолго до того, как сопло коснется стола. Ключ к успеху лежит в двух областях: идеальной подготовке филамента и выверенных настройках слайсера. Если пренебречь хотя бы одним из этих этапов, даже самый дорогой принтер произведет не прочную деталь, а хрупкое и деформированное нечто.

Подготовка филамента: сушка и хранение

Первое и самое главное правило при работе с нейлоном и поликарбонатом — забудьте о печати прямо из новой упаковки. Эти материалы, особенно нейлон, впитывают влагу из воздуха как губка. Игнорирование сушки — это почти стопроцентная гарантия неудачной печати. Влага, закипая в сопле, создает пар, который приводит к пористости, пузырькам на поверхности, характерному шипению и треску во время печати. В результате деталь теряет до 50% своей прочности и выглядит неаккуратно.

Существует несколько проверенных методов сушки филамента в домашних условиях.

- Специализированные сушилки для филамента. Это самый простой и надежный способ. Устройства вроде Sunlu FilaDryer или Eibos Cyclopes поддерживают заданную температуру и циркуляцию воздуха, обеспечивая равномерную просушку катушки.

- Бытовая конвекционная печь (духовка). Доступный вариант, но требующий осторожности. Важно, чтобы печь могла точно поддерживать низкую температуру (до 110 °C) и имела режим конвекции. Перед использованием обязательно проверьте реальную температуру внутри с помощью независимого термометра, так как встроенные часто врут. Никогда не превышайте температуру стеклования пластика, иначе филамент сплавится в монолит.

- Сушилки для овощей и фруктов. Некоторые модели с контролем температуры отлично подходят для этой задачи. Обычно они работают в нужном диапазоне и обеспечивают хороший обдув.

Типичные режимы сушки выглядят так:

- Nylon (PA). Температура 70–90 °C в течение 4–12 часов. Время зависит от начальной влажности и диаметра прутка. Если филамент долго лежал на открытом воздухе, может потребоваться и больше времени. В критических случаях, когда влажность очень высока, применяют агрессивную сушку при 80–110 °C, но с риском небольшой деформации катушки.

- PC (Поликарбонат). Температура 80–110 °C в течение 2–6 часов. PC впитывает влагу медленнее нейлона, но сушка для него так же обязательна, особенно если вы хотите получить прозрачные детали.

После сушки филамент нужно правильно хранить. Лучшее решение — герметичные контейнеры с силикагелем. Подойдут пластиковые боксы с уплотнителем или вакуумные пакеты. В идеале использовать контейнеры-дегидраторы, из которых можно печатать напрямую, не давая пластику ни шанса набрать влагу.

Оптимальные настройки печати

Настройки в слайсере для Nylon и PC кардинально отличаются от тех, что используются для PLA или PETG. Главная цель — обеспечить максимальную межслойную адгезию и минимизировать усадку.

Базовые параметры:

- Температура сопла. Для Nylon обычно составляет 235–270 °C, для PC — 260–310 °C. Всегда начинайте с рекомендаций производителя и корректируйте по результатам тестовой печати.

- Температура стола. Для Nylon 40–90 °C, для PC 90–120 °C. Высокая температура стола помогает бороться с отслоением первого слоя и деформацией детали.

- Скорость печати. Низкая скорость — залог успеха. Рекомендуемый диапазон 20–60 мм/с. Для сложных моделей с мелкими деталями лучше держаться у нижней границы, около 30–40 мм/с.

- Охлаждение слоёв. Обычно обдув либо полностью выключен, либо установлен на минимальное значение (10–20%). Интенсивный обдув вызывает слишком быстрое остывание слоев, что приводит к плохой адгезии и расслоению детали.

Расширенные настройки:

- Первый слой. Печатайте его очень медленно (15–20 мм/с) с увеличенной высотой (например, 0.3 мм) и потоком (105–115%). Это обеспечит надежное сцепление с поверхностью стола.

- Ретракция. Нейлон склонен к образованию «паутины» (стрингинг). Однако слишком агрессивная ретракция может вызвать пробки в хотэнде. Начните с небольших значений длины (1–2 мм для директ-экструдера) и скорости (25–35 мм/с).

- Поток (Flow). Иногда для лучшего спекания слоев требуется немного увеличить поток, до 105%. Это нужно подбирать экспериментально для каждого конкретного филамента.

- Brim (юбка) и Raft (плот). Использование широкого брима (10–20 линий) почти обязательно для крупных деталей, чтобы предотвратить отрыв углов от стола. Рафт нужен в крайних случаях, когда деталь имеет сложную геометрию основания или склонна к сильной деформации.

Стратегии адгезии и аппаратные требования

Хорошая адгезия первого слоя — критически важный фактор. Вот что работает лучше всего:

- Поверхности стола. Гладкий PEI-лист отлично подходит для PC. Для нейлона часто лучше работает Garolite (G-10/FR4) или каптон.

- Адгезивы. На обычном стекле хорошо себя показывают клеи-карандаши на основе PVP или разведенный клей ПВА. Некоторые используют лак для волос сильной фиксации.

Для печати поликарбонатом необходим all-metal hotend. Стандартные хотэнды с тефлоновой (PTFE) трубкой, доходящей до сопла, не подходят, так как PTFE начинает деградировать и выделять токсичные газы уже при температурах выше 240–250 °C. Печать PC требует температур 260 °C и выше, поэтому цельнометаллический термобарьер обязателен.

Если вы планируете печатать армированными композитами (с углеволокном или стекловолокном), стандартное латунное сопло износится очень быстро. Необходимо использовать сопла из закаленной стали, с рубиновым наконечником или из карбида вольфрама.

Снижение деформации и контроль качества

Усадка — главный враг при печати инженерными пластиками. Чтобы с ней бороться:

- Используйте закрытую камеру. Она поддерживает стабильно высокую температуру вокруг модели, замедляя остывание и снижая внутренние напряжения.

- Обеспечьте постепенное охлаждение. После завершения печати не открывайте дверцу камеры сразу. Дайте модели остыть вместе со столом в течение часа или дольше.

- Компенсируйте усадку в слайсере. Для точных деталей можно задать масштаб по осям X и Y, чтобы компенсировать усадку материала (например, 101.5% для нейлона).

В процессе печати следите за признаками проблем. Шипение и пузырьки — явный знак влажного филамента. Если экструдер щелкает, а подача пластика прерывиста, возможно, у вас засор или проскальзывание шестерней подающего механизма. В этом случае остановите печать, проверьте температуру и прочистите сопло. Постоянный контроль на первых этапах поможет сэкономить время и материал.

Постобработка, склейка и улучшение механических свойств

Поздравляю, деталь из нейлона или поликарбоната успешно напечатана. Но это лишь половина пути. Чтобы превратить заготовку в полноценное функциональное изделие, часто требуется постобработка. Инженерные пластики, в отличие от PLA, не только допускают, но и часто требуют дополнительной доработки для раскрытия своего потенциала. Давайте разберемся, как это сделать правильно.

Механическая обработка

И нейлон, и поликарбонат отлично поддаются механической обработке, но у каждого есть свои нюансы.

Nylon (PA). Этот материал вязкий и прочный, что делает его похожим на капролон. При сверлении или нарезании резьбы важно использовать острые сверла и метчики. Тупой инструмент будет не резать, а плавить и мять пластик, что приведет к некачественному отверстию или сорванной резьбе. Работайте на низких оборотах, чтобы избежать перегрева. Если деталь начинает плавиться, сделайте паузу или используйте СОЖ (например, воду или мыльный раствор). Нейлон отлично шлифуется, позволяя убрать слоистость и добиться гладкой поверхности.

Поликарбонат (PC). PC тверже и жестче нейлона, поэтому обрабатывается легче, почти как акрил. Он хорошо сверлится, фрезеруется и шлифуется. Главное правило — избегать ударных нагрузок и сильного давления, так как материал склонен к образованию трещин. При сверлении тонких стенок лучше начинать с малого диаметра и постепенно его увеличивать. Для нарезания резьбы также используйте острые инструменты и невысокие обороты.

Склейка деталей

Склеить инженерные пластики — задача нетривиальная, особенно когда речь идет о нейлоне.

Nylon. Из-за своей химической инертности и низкой поверхностной энергии нейлон клеится очень плохо. Обычные цианакрилатные клеи («суперклей») или эпоксидные смолы не дадут надежного соединения. Для прочной склейки требуется серьезная подготовка:

- Механическая подготовка. Обязательно зашлифуйте склеиваемые поверхности наждачной бумагой с зернистостью P120–P240, чтобы создать шероховатость.

- Химическая активация. Поверхность нужно обезжирить (изопропиловым спиртом) и обработать специальным праймером (активатором адгезии) для полиолефинов и полиамидов. В промышленных условиях используют обработку пламенем или холодной плазмой, но для дома праймер — самый доступный вариант.

- Выбор клея. После подготовки можно использовать двухкомпонентные эпоксидные или полиуретановые клеи. Существуют и специализированные клеи для полиамидов, но их цена и доступность оставляют желать лучшего.

Поликарбонат. PC клеится значительно проще. Хороший результат дают клеи на основе растворителей (например, дихлорметан), которые буквально сваривают поверхности. Внимание: дихлорметан токсичен и летуч, работать с ним можно только в хорошо проветриваемом помещении и с использованием средств защиты органов дыхания и кожи. Более безопасная альтернатива — двухкомпонентные эпоксидные смолы или специальные клеи для PC. Поверхности перед склейкой также необходимо зачистить и обезжирить.

Термообработка для улучшения свойств

Термообработка или отжиг (аннелирование) — это процесс, который позволяет снять внутренние напряжения, возникшие при печати, и улучшить механические свойства детали.

Nylon. Отжиг нейлона повышает его кристалличность, что делает деталь тверже, прочнее и более износостойкой. Процедура проста:

- Поместите напечатанную деталь в бытовую духовку с конвекцией. Важно, чтобы деталь не касалась нагревательных элементов.

- Установите температуру 80–100 °C.

- Выдерживайте деталь в течение 1–2 часов (для деталей с толщиной стенки 3–5 мм).

- Выключите духовку и дайте детали остыть вместе с ней, не открывая дверцу. Медленное остывание — ключ к успеху.

Риски: возможна небольшая усадка и деформация, особенно на тонкостенных или ажурных деталях. Всегда проводите тест на пробном образце.

Поликарбонат. Аннелирование PC снимает внутренние напряжения, что повышает его прочность и ударную вязкость. Для прозрачных деталей отжиг может улучшить оптические свойства. Режим отжига для PC:

- Поместите деталь в духовку.

- Установите температуру 110–120 °C.

- Время выдержки — от 1 часа на каждые 2–3 мм толщины стенки.

- Охлаждение должно быть максимально медленным, вместе с печью.

После отжига деталь из PC становится значительно устойчивее к растрескиванию.

Герметизация и влагозащита нейлона

Главный враг нейлона — влага. Чтобы защитить функциональные детали от ее пагубного влияния, можно использовать несколько методов:

- Лакирование. Покрытие акриловым или полиуретановым лаком в несколько слоев создает барьер для влаги.

- Пропитка эпоксидной смолой. Жидкая эпоксидная смола хорошо проникает в поры и после застывания надежно герметизирует деталь.

- Использование пластичных герметиков. Для деталей, требующих гибкости, можно применять силиконовые герметики.

Обработка армированных филаментов

Детали из композитов (нейлон или PC с угле- или стекловолокном) шлифуются хорошо, но есть важный момент. При шлифовке вы снимаете верхний слой пластика и обнажаете волокна наполнителя. Это может немного снизить износостойкость самой поверхности. Главное — безопасность: пыль от угле- и стекловолокна очень вредна для легких. Всегда работайте в респираторе и защитных очках.

Наконец, перед тем как устанавливать обработанную деталь в ответственный узел, обязательно проведите испытания. Напечатайте небольшой тестовый образец, проведите над ним все те же процедуры постобработки и попробуйте сломать. Так вы на практике оцените, как изменились его свойства, и будете уверены в надежности финального изделия.

Часто задаваемые вопросы и практические ответы

Даже после подробного разбора всех этапов работы с нейлоном и поликарбонатом остаются вопросы, которые волнуют многих. Я собрала самые частые из них и постаралась дать короткие, но исчерпывающие ответы. Это ваша шпаргалка на случай, если что-то пошло не так.

Можно ли печатать Nylon или PC на простом 3D-принтере без закрытой камеры (энклозера)?

Короткий ответ: Нейлон — с оговорками, поликарбонат — практически нет.

- Nylon (PA): Небольшие детали из некоторых марок нейлона (например, с низкой усадкой) можно напечатать и без камеры, если в помещении нет сквозняков. Но будьте готовы к деформации углов и возможному расслоению. Если деталь больше 5×5 см, риск брака без камеры возрастает экспоненциально. Для стабильного результата камера крайне желательна (подробнее о подготовке принтера в разделе 3).

- Polycarbonate (PC): Для поликарбоната закрытая камера — обязательное условие. Ему нужна стабильная температура окружающей среды около 40–60 °C, чтобы избежать катастрофической усадки и расслоения. Без камеры даже небольшая деталь почти гарантированно оторвется от стола или треснет по слоям.

Как понять, что филамент отсырел, и что с этим делать?

Диагностика: Влажный филамент выдает себя сразу. Во время печати вы услышите характерное шипение или щелчки — это влага в филаменте мгновенно испаряется в горячем сопле. Другие признаки:

- Поверхность детали получается шероховатой, пористой, с пузырьками.

- Появляется обильный «паутина» (стрингінг), которую сложно убрать настройками.

- Прозрачный PC становится мутным.

- Механическая прочность детали падает на 30–50%.

Что делать: Только сушить. Никакие настройки слайсера не исправят дефекты от влажного пластика. О том, как это делать правильно, читайте в следующем пункте и в разделе о подготовке материалов.

Какие режимы сушки для Nylon и PC и где их лучше сушить?

Сушка — это не рекомендация, а обязательный этап. Идеальное место — специальная сушилка для филамента, которая поддерживает нужную температуру и циркуляцию воздуха. Но подойдут и бытовые альтернативы.

- Nylon: Сушить при температуре 70–90 °C в течение 4–12 часов. Чем дольше катушка была на открытом воздухе, тем дольше сушка.

- PC: Требует более высокой температуры. Сушить при 80–110 °C в течение 2–6 часов.

Где сушить, если нет специального устройства? Можно использовать бытовую электрическую духовку с режимом конвекции, но только если вы уверены в точности ее термостата. Важно! Проверьте температуру независимым термометром, иначе рискуете расплавить всю катушку. Сушилки для овощей и фруктов тоже подходят, если их можно доработать для размещения катушки и они достигают нужных температур.

Обязательно ли нужен цельнометаллический хотэнд (all-metal hotend) и какое сопло выбрать?

- Для PC — да, обязательно. Температура его печати (260–310 °C) превышает предел для стандартной тефлоновой (PTFE) трубки, которая начинает деградировать уже при 240 °C, выделяя токсичные вещества и вызывая засоры.

- Для Nylon — желательно. Большинство марок нейлона печатаются при 235–270 °C. Для температур до 240 °C подойдет и обычный хотэнд, но all-metal даст вам свободу выбора любого, даже самого тугоплавкого нейлона.

Выбор сопла: Для чистого Nylon и PC подойдет обычное латунное сопло. Но если вы печатаете армированными композитами (с углеволокном или стекловолокном), латунное сопло сотрется за несколько часов. В этом случае ваш выбор — сопло из закаленной стали, карбида вольфрама или с рубиновым наконечником. Рекомендуемый диаметр для абразивов — от 0.6 мм, чтобы снизить риск засора (детали в разделе 3).

Как уменьшить деформацию (warping) и скручивание деталей?

Это главная проблема при печати инженерными пластиками. Комплексный подход решает ее почти всегда:

- Стабильная температура: Используйте закрытую камеру.

- Правильная адгезия: Нагревайте стол до 90–120 °C для PC и 40–90 °C для Nylon. Используйте покрытия вроде PEI, Garolite или клеев (PVA, специальный клей для 3D-печати).

- Отсутствие обдува: Выключите или установите на минимум (10–20%) вентилятор обдува детали. Слои должны остывать медленно.

- Помощь слайсера: Используйте «юбку» (brim) шириной 10–20 мм или «подложку» (raft) для больших моделей. Они помогают удержать углы на столе.

Безопасны ли детали из Nylon и PC для контакта с пищей?

Короткий ответ: В большинстве случаев — нет.

- PC: Многие марки поликарбоната содержат Бисфенол А (BPA), который признан потенциально опасным для здоровья. Для контакта с пищей ищите филамент с маркировкой «Food Safe» и «BPA-free». Но даже в этом случае пористая структура FDM-печати — идеальная среда для размножения бактерий.

- Nylon: Сам по себе полиамид может быть безопасным, но филаменты содержат красители, пластификаторы и другие добавки, которые не сертифицированы для пищевого использования.

Вердикт: Не используйте детали из этих материалов для прямого и длительного контакта с едой, особенно горячей. Для этого есть сертифицированные марки PETG или специальные полимеры.

Как бороться с «паутиной» (стрингингом)?

Нейлон особенно склонен к образованию тонких нитей между частями модели. Вот шаги для борьбы:

- Сушка филамента: Это причина №1. Влажный пластик всегда дает больше «паутины».

- Настройки ретракта (втягивания): Подберите оптимальные значения. Для директ-экструдеров это обычно 1–2 мм со скоростью 30–40 мм/с. Для боуден-экструдеров — 4–7 мм со скоростью 40–50 мм/с.

- Температура печати: Попробуйте снизить температуру сопла на 5–10 °C. Слишком горячий пластик более жидкий и сильнее течет.

- Скорость перемещения: Увеличьте скорость холостых перемещений экструдера (travel speed) до 150–200 мм/с.

Что делать, если сопло засорилось?

Засоры случаются, особенно с тугоплавкими пластиками. Не паникуйте.

- «Холодное вытягивание» (Cold Pull): Самый эффективный метод. Прогрейте хотэнд до рабочей температуры, протолкните немного нейлона (он хорошо для этого подходит), затем остудите до 100–120 °C и резко вытяните нить. Вместе с ней выйдет весь мусор. Повторите несколько раз дочиста.

- Чистка иглой: Если засор несильный, можно на рабочей температуре прочистить сопло специальной тонкой иглой.

- Замена сопла: Иногда проще и быстрее заменить сопло, особенно если оно латунное и уже изношено.

Можно ли красить или лакировать напечатанные детали?

Да, можно, но с подготовкой. Оба пластика имеют довольно гладкую и химически стойкую поверхность, поэтому краска без подготовки держаться не будет. Процесс подробно описан в разделе 5, но кратко он выглядит так:

- Шлифовка: Зашкурьте поверхность мелкой наждачной бумагой (зернистость 400–800), чтобы создать микрорельеф для сцепления.

- Обезжиривание: Протрите деталь изопропиловым спиртом.

- Грунтовка: Нанесите специальный грунт для пластика (для нейлона лучше искать грунт для полиамидов).

- Покраска: Используйте акриловые или эмалевые краски в несколько тонких слоев.

Как армированные филаменты (с углеволокном) влияют на сопло и как часто его менять?

Влияние: Очень сильное. Частицы углерода или стекловолокна действуют как абразив, быстро стачивая внутренний канал сопла. Обычное латунное сопло диаметром 0.4 мм может превратиться в 0.6 мм всего за 200–300 грамм такого филамента.

Частота замены:

- Латунное сопло: Не рекомендуется использовать вообще. Если выхода нет, будьте готовы менять его после каждой катушки филамента.

- Сопло из закаленной стали: Это разумный минимум. Его ресурс составляет примерно 150–300 часов печати абразивами, после чего точность начинает падать. Меняйте его раз в несколько месяцев при активной печати или при появлении дефектов.

Выводы и практические рекомендации

Итак, мы прошли долгий путь от выбора катушки до постобработки готовых деталей из нейлона и поликарбоната. Эти материалы, без преувеличения, открывают новую страницу в домашней 3D-печати, позволяя создавать не просто прототипы, а полноценные функциональные изделия. Но, как мы выяснили, путь этот тернист и требует внимания к деталям. Чтобы систематизировать полученные знания, давайте соберем все ключевые моменты в один финальный чек-лист. Это ваша дорожная карта для успешной печати инженерными пластиками.

Ваш план действий для печати Nylon и PC

Прежде чем нажать кнопку «Печать», убедитесь, что вы готовы по всем пунктам. Пропуск даже одного шага может привести к неудаче и испорченной катушке дорогого пластика.

-

Выбор материала под задачу. Не используйте инженерные пластики там, где хватит обычных.

- Nylon (PA) — ваш выбор, если нужна износостойкость, низкий коэффициент трения и гибкость. Идеален для шестерёнок, втулок, петель, защёлок и других деталей, подверженных трению и многократным изгибам. Для начала лучше брать марки PA12, так как они менее капризны к влаге, чем PA6.

- PC (Поликарбонат) — нужен, когда главное — высокая термостойкость (до 110-130°C), ударная прочность и жёсткость. Отлично подходит для корпусов электроники, деталей, работающих вблизи источников тепла (например, держателей для паяльника), и защитных прозрачных экранов.

- Композиты (с угле- или стекловолокном) — это апгрейд базовых Nylon или PC для получения максимальной жёсткости и прочности. Но помните, они очень абразивны и требуют специальных сопел.

-

Подготовка принтера. Ваш стандартный принтер для PLA, скорее всего, не справится. Минимальные требования:

- Закрытая камера. Для PC это обязательное условие. Для Nylon — крайне желательное. Камера стабилизирует температуру вокруг модели, предотвращая быструю усадку и расслоение.

- Цельнометаллический хотэнд (all-metal hotend). Для PC — необходимо, так как температуры печати (260-310°C) разрушат стандартную фторопластовую (PTFE) трубку, выделяя токсичные газы. Для высокотемпературных сортов нейлона он также понадобится.

- Жёсткая платформа и качественная адгезия. Стол должен выдерживать нагрев до 120°C (для PC). Для адгезии используйте PEI-покрытия, Garolite (G10) или специальные клеи.

-

Сушка филамента. Это самый важный этап. Не печатайте Nylon или PC прямо из вакуумной упаковки! Они уже могли набрать влагу.

- Nylon: сушить при 70–90°C в течение 4–12 часов.

- PC: сушить при 80–110°C в течение 2–6 часов.

- Используйте специальную сушилку для филамента или хорошо откалиброванную духовку с конвекцией. Храните пластик в герметичных контейнерах с силикагелем.

-

Стартовые настройки для тестового кубика (20×20 мм).

- Температура: Начните со средних значений, указанных производителем. Для Nylon это около 250°C (сопло) и 70°C (стол). Для PC — 280°C (сопло) и 110°C (стол).

- Скорость: Не спешите. Начните с 30–40 мм/с.

- Охлаждение: Обдув модели должен быть выключен или установлен на минимальное значение (10-20%), чтобы слои лучше спекались.

- Адгезия: Обязательно используйте кайму (brim) шириной 5–10 мм. Для крупных деталей может понадобиться подложка (raft).

-

Безопасность. Инженерные пластики — это не PLA.

- Вентиляция: Печатайте в хорошо проветриваемом помещении. При нагреве PC и Nylon могут выделять летучие органические соединения.

- Защита от пыли: При шлифовке и сверлении композитных материалов используйте респиратор и очки. Мелкая пыль углеволокна и стекловолокна вредна для лёгких.

- Пищевая безопасность: Большинство филаментов Nylon и PC не сертифицированы для контакта с пищей. Если это необходимо, ищите специальные марки с пометкой «Food Safe» и «BPA-free» (для PC). Но помните, что пористость FDM-печати сама по себе создаёт среду для размножения бактерий.

Мини-план отладки: что делать, если что-то пошло не так?

- Модель отрывается от стола, углы загибаются (усадка).

Решение: Убедитесь, что камера закрыта и нет сквозняков. Увеличьте температуру стола на 5-10°C. Проверьте адгезивное покрытие. Увеличьте ширину каймы (brim). - Слышно шипение, пластик пузырится, поверхность шершавая.

Решение: Это 100% влага. Остановите печать и отправьте катушку на повторную, более длительную сушку. - Слои плохо спекаются, деталь ломается по слоям.

Решение: Слишком низкая температура печати или включен обдув. Увеличьте температуру сопла на 5°C и полностью отключите вентилятор обдува. - Филамент застревает в экструдере (особенно композиты).

Решение: Проверьте сопло. Для композитов используйте сопло из закалённой стали, рубина или карбида вольфрама диаметром не менее 0.5-0.6 мм. Латунное сопло будет съедено за несколько часов печати.

Когда стоит выбрать альтернативу?

Будьте прагматичны. Если ваша деталь не будет работать при температуре выше 80°C, не будет подвергаться сильному износу или ударам, возможно, вам не нужны Nylon или PC. Для большинства бытовых задач, где прочности PLA уже недостаточно, отлично подойдёт PETG. Он значительно проще в печати, почти не даёт усадки и обладает хорошей прочностью и влагостойкостью. Старый добрый ABS тоже вариант, если у вас уже есть камера и настроена вентиляция, но современные инженерные пластики часто превосходят его по характеристикам.

Освоение печати нейлоном и поликарбонатом — это вызов, требующий терпения и аккуратности. Но награда за ваши труды будет велика. Возможность создавать детали, не уступающие по прочности литым, прямо у себя дома — это то, что превращает 3D-принтер из игрушки в мощный производственный инструмент. Соблюдайте правила, не бойтесь экспериментировать, и у вас всё получится.

Источники

- NYLON (Нейлон) пластик для 3D принтера. Особенности … — Особенности, плюсы и минусы Nylon ; Скорость печати · 30-40 мм/с ; Высота слоя · от 25 до 75% диаметра сопла, лучше 50%. ; Вывод. NYLON — самый неоднозначный пластик …

- Таблица свойств материалов для 3D-печати — PartMFG — Механические свойства ПК (поликарбоната) ; Прочность на разрыв, 52 МПа ; Удлинение при разрыве, 21 % ; Прочность на изгиб, 82 МПа ; Модуль упругости, 2193 МПа …

- Таблицы свойств конструкционных материалов для 3D-печати — Инженерные полимеры, такие как нейлон (40-100 $/кг) и поликарбонат (45-90 $/кг), имеют более высокую стоимость из-за более сложного процесса …

- 3D пластик поликарбонат PC, ПК для 3Д печати Украина — Технические характеристики ; Плотность, кг/м · 1200 ; Точка плавления, °С, 250 ; Линейная масса, м/кг(длина 1кг мононити), 370 ; Стойкость к изгибу, разы, 50.

- Инженерные пластики для 3D принтера. (FDM) — Два важных свойства делают поликарбонат (подробнее) интересным: рабочая температура до 130 ℃ (кратковременно выдерживает до 153 ℃) и …

- Виды пластика для 3D принтера — Цветной Мир — Нейлон (полиамид) считается самым износостойким материалом из доступных для домашней 3D печати. Помимо хорошей стойкости к истиранию и прочности …

- Инженерные пластики для дома: когда использовать Nylon, PC и … — Поликарбонат (PC) — чемпион по термостойкости (до 110°C). Подходит для деталей возле духовки, держателей паяльников, автодеталей под капотом.

- PC прозрачный для 3д принтера FDM — MonoFilament — Благодаря высокой прочности и ударной вязкости (250—500 кдж/м 2) изделия с PC применяются в качестве конструкционных материалов в различных отраслях …

- Всё о филаментах для 3D печати — характеристики, печать … — По поводу нежелательности применения ПЛА/ПП/ХИПС и т.д. с едой: В названии филамента указывается только полимерная основа. Если на пластик …