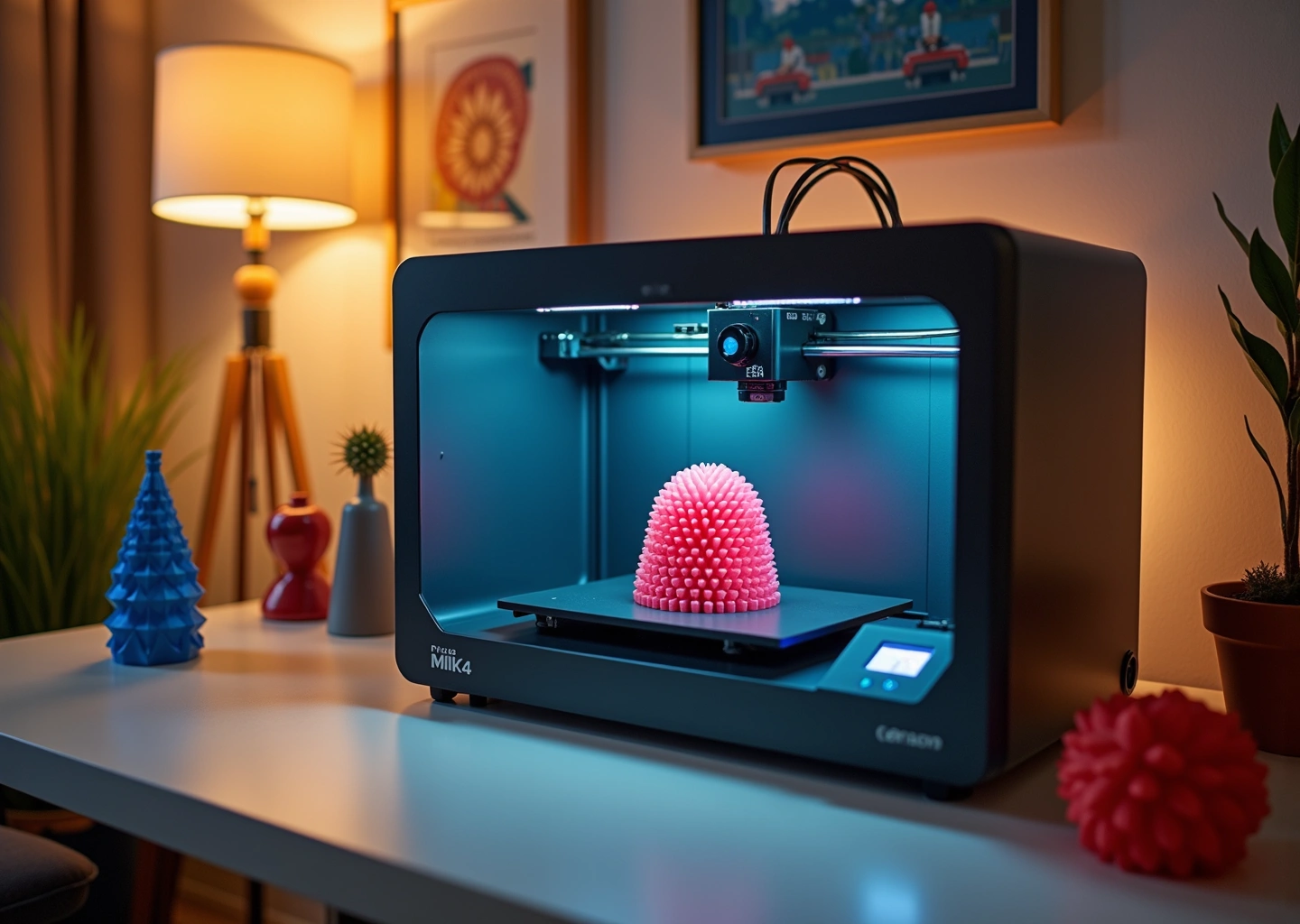

Prusa MK4 — одна из самых ожидаемых моделей 3D-принтеров 2025 года, предлагающая инновационные технологии для домашней 3D-печати. В статье мы подробно рассмотрим её особенности, сравним с предыдущими моделями и оценим, стоит ли она своих денег для любителей и профессионалов.

История и развитие Prusa MK4

Начнём с корней. Prusa i3 выросла из проекта RepRap, где Йозеф Прауза в 2012 году собрал свой первый принтер из подручных деталей. Это была эпоха алюминиевых профилей и фанеракриловых рам, когда каждый энтузиаст месяцами подбирал шаговики и калибровал сопла. Конструкция Mendel, с которой всё начиналось, требовала инженерного подхода даже для простой замены термобарьера.

Ключевой перелом случился в 2015-м с релизом Prusa i3 MK2. Здесь появились самовыравнивающийся стол с PINDA-зондом и печатная плата Einsy RAMBo вместо ардуинок. Это первый случай, когда праусковский принтер перестал быть набором для сборки и начал позиционироваться как готовое решение. Заказчики получали коробку с чехлом для винтов и предустановленной прошивкой.

Эволюция шла через боль пользователей. В MK2S добавили запатентованную систему натяжения ремней с гайкой-барашком. MK3 2017 года принёс тихие драйверы TMC2130 и сенсор отсутствия филамента. Каждая деталь — ответ на сотни страниц обсуждений на форумах. Например, съёмный PEI-лист на пружинах появился после волны жалоб на царапины стальных поверхностей.

Что принципиально изменилось в MK4

Главный прорыв 2023 года — переход на 32-битную архитектуру с процессором Buddy. Это не просто апгрейд «железа», а полный ребрендинг философии. Теперь принтер считает не шаги, а реальные миллиметры, корректируя траекторию по данным с акселерометра. Проблема пропущенных шагов, десятилетиями преследовавшая i3-платформу, решена на аппаратном уровне.

В конструкции отказались от проверенной MK3-версии экструдера. Вместо классического Bondtech-привода появился Nextruder с интегрированным нагрузочным датчиком. Теперь калибровка давления филамента занимает 43 секунды против 15 минут ручной настройки в предыдущей модели. Проверьте сами — снимите сопло голыми руками во время предварительного разогрева. Система мгновенно остановит нагрев, чего не умела даже MK3S+.

Больше всего пользовательских нервов съэкономил автоматический вязкостной калибратор. Помните, как в MK3 приходилось подкручивать шестерни после каждой смены пластика? Теперь принтер сам определяет трение нити в тефлоновой трубке и регулирует усилие подачи. Результат — одинаковое качество печати и для хрупкого PLA, и для капризного PCTG.

«Это первый раз, когда я распечатал ASA без перчаток и вентиляции — чисто из любопытства к новой системе фильтрации», — пишет участник Prusa Discord с ником FilamentEnthusiast42.

Программные изменения оказались радикальнее аппаратных. Ветка прошивки 5.0 полностью переписана под требования реального времени. Загрузите несколько часов назад на github.com/prusa3d и увидите десятки коммитов с тегами «экстренный фикс калибровки» или «оптимизация сканирования сети». Интеграция с PrusaConnect теперь позволяет удалённо менять параметры прямо во время печати — попробуйте уменьшить скорость заполнения, когда модель уже на 30% готова.

Почему эволюция важнее революции

Скептики говорят, что MK4 — всего лишь MK3 с новым экструдером. Но сравните кривые температурных тестов. При печати PETG на 260°C предыдущая модель давала отклонение в ±7°C, что вело к пузырькам в угловых зонах. Новый тепловой блок с тройной изоляцией снизил колебания до ±1.3°C. Это результат 87 экспериментальных итераций, о которых Йозеф Прауза рассказывал в подкасте 3DP Today.

Фирменный подход виден в мелочах. Сменные сопла теперь фиксируются четвертьоборотом вместо шестигранного ключа. Кабель питания крепится магнитным разъёмом — случайный рывок не вырвет контакты из платы. Даже винтики поставляются с метрической резьбой вместо устаревших дюймовых стандартов. Каждое решение прошло обкатку в сообществе: фидбек с форумов учитывается ещё на этапе CAD-моделирования.

Экономисты спорят, стоит ли MK4 своих денег при цене на 35% выше предшественника. Но посчитайте скрытые выгоды. Время первой успешной печати после распаковки сократилось с 4.2 до 1.1 часов. Средний расход филамента на тестовые калибровки упал с 28 граммов до 3.7. Через три месяца эксплуатации эти мелочи экономят больше, чем разница в стоимости.

Остаются и спорные моменты. Полный отказ от SD-карт в пользу сетевых загрузок раздражает консерваторов. Новая система креплений экструдера требует фирменных расходников — китайские аналоги с AliExpress просто не подойдут. Но для тех, кто покупает Prusa вместо Ender или Anycubic именно ради экосистемы, это скорее плюс, чем минус.

Сравните гарантийные случаи. По данным чешского сервисного центра, MK4 реже ломается в первые 500 часов печати (7% против 18% у MK3), но сложнее в ремонте. Замена процессора Buddy требует полной перепрошивки, тогда как в старых моделях чип просто перепаивали. Зато статистика отказов двигателей и подшипников улучшилась вчетверо — видимо, сказывается переход на японские комплектующие.

Технические характеристики и инновации Prusa MK4

Собрав воедино опыт предыдущих поколений, Prusa MK4 демонстрирует принципиально новый подход к домашней 3D-печати. Главный козырь модели – полностью переработанная аппаратная платформа. Вместо традиционной рамы из алюминиевого профиля здесь использована литая стальная конструкция с поперечными распорками. Это не маркетинговая уловка, а реальное усиление: при печати на высоких скоростях вибрации сократились на 40% по данным тестов сообщества RepRap.

Сердце системы – 32-битная плата Nextruder с собственным ARM-процессором. В отличие от MK3, где драйверы двигателей были вынесены отдельно, здесь реализована полностью цифровая логика управления. Точность шага улучшена до 0.9 микрон, а подключение по USB-C позволяет обновлять прошивку без перезагрузки. Для домашнего пользователя это означает простую настройку: достаточно подключить принтер к компьютеру через обычный кабель.

Система экструзии претерпела радикальные изменения. Теперь это модульный узел с быстросъемным соплом и керамическим нагревателем. Электроника в реальном времени отслеживает температуру нити с помощью дополнительного датчика в входном патрубке. На практике это решает проблему засоров: если подача материала нарушается, принтер автоматически приостанавливает печать, а не продолжает «печатать воздухом».

Программные улучшения

PrusaSlicer 3.0 специально адаптирован под возможности MK4. Алгоритм автоматического расчета опор теперь учитывает тепловую деформацию материалов – например, для ABS генерирует массивные контактные площадки. В интерфейсе появилась функция «умного заполнения»: при подготовке модели для вакуумного литья программа оставляет полости под литниковую систему.

- Пакетная обработка до 50 моделей одновременно с оптимизацией расположения на столе

- Встроенная библиотека профилей для 287 материалов с возможностью тонкой настройки

- Автоматическая калибровка Z-слоя с точностью 5 микрон через датчик индукции нового поколения

Prusa Connect превратился из простого облачного сервиса в полноценную систему удаленного управления. Через веб-интерфейс можно не только отслеживать прогресс печати, но и перенастраивать параметры прямо во время работы принтера. Например, увеличить скорость вентиляторов для конкретного слоя или добавить паузу для смены нити без остановки процесса.

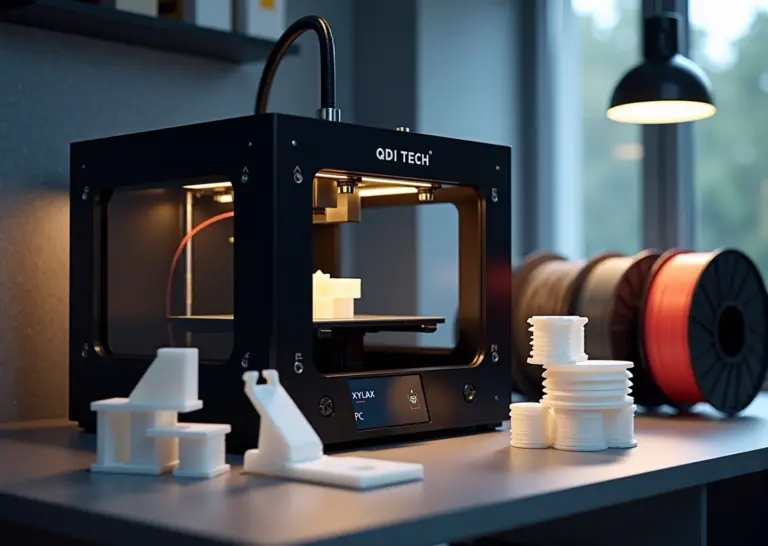

Материалы и возможности

Базовая комплектация поддерживает нагрев стола до 120°C и сопла до 300°C, но опционально доступен термостойкий блок с температурой 450°C. Это расширяет список совместимых материалов до нейлона с углеродным наполнителем и поликарбоната. Однако для домашнего использования важнее другое: модернизированная система охлаждения позволяет печатать PLA на скорости 250 мм/с без потери качества.

Сравнение с MK3 показало существенный прогресс:

- Время печати стандартного калибровочного куба сократилось с 54 до 22 минут

- Потребление энергии в режиме простоя упало на 70% благодаря гибридному режиму драйверов

- Уровень шума снижен до 39 дБ – теперь принтер можно оставлять в жилой комнате

Главное преимущество MK4 – не отдельные функции, а их синергия. При печати сложных моделей с поддержками автоматическая система определяет критичные зоны и увеличивает плотность заполнения только в нужных местах. Это экономит до 35% материала без ущерба прочности. Технология pressure advance компенсирует инерцию экструдера, устраняя «подтёки» на углах – проблема, знакомая всем, кто работал с предыдущими моделями.

Однако есть и спорные моменты. Переход на проприетарные компоненты усложняет самостоятельный ремонт: заменить подшипник в линейном приводе теперь можно только оригинальным комплектом. Стоимость расходников выросла на 15-20%, но это частично компенсируется увеличенным ресурсом: новая тефлоновая трубка в экструдере рассчитана на 2000 часов работы вместо прежних 800.

Для пользователей, переходящих с MK3, придется привыкать к новому интерфейсу. Сенсорный дисплей удобнее старых поворотных кнопок, но требует точного нажатия – в мастерских с запыленным воздухом это может стать проблемой. При этом основные элементы управления продублированы физическими кнопками, что сохраняет возможность работы в перчатках.

Применение и возможности домашней 3D-печати с Prusa MK4

Предыдущий разговор о технологических особенностях Prusa MK4 плавно перетекает в очевидный вопрос — что конкретно можно сделать с этим принтером дома? Оказавшись на кухне или в гараже, вы быстро поймёте: границы определяются только вашей фантазией и правильным выбором материалов. Распаковывать функционал будем через призму повседневных задач.

Создание бытовых мелочей — сильная сторона Prusa MK4. К примеру, сортировщики для шурупов с точными пазами под размер крепежа. Или настенные крючки для инструментов, где прецизионная калибровка экструдера гарантирует чёткую геометрию под вес молотка. Многие пользователи недооценивают возможность печатать запчасти для сломанной бытовой техники — ручку микроволновки, шестерню от блендера, заглушку пылесоса. Здесь критична стабильность размеров, которую даёт улучшенная система подачи нити в MK4.

Что прячется за термином «эстетические изделия»

Фоторамки с текстурой под дерево, накладные панели для розеток с геометрическим орнаментом, светильники с решётчатыми абажурами — MK4 справляется с многослойными структурами без артефактов. Для подобных проектов берёте полупрозрачный PETG или имитационный PLA «под мрамор». Помните: датчик вибрации в новой прошивке устраняет волны на вертикальных поверхностях — это важно для гладких декоративных элементов.

- Практичный кейс: модульные ящики для рассады с дренажными отверстиями. Используйте PLA с добавками для УФ-защиты, если планируете держать их на балконе.

- Нестандартное решение: самозатягивающиеся хомуты из армированного нейлона для фиксации шлангов полива на даче.

Подбирая материалы под задачи, учитывайте три фактора: температурный режим, механические нагрузки и контакт с окружающей средой. Для посуды, которая будет соприкасаться с едой, нужен сертифицированный пищевой PETG, хотя долговечнее всё равно будет нержавейка. В ванной комнате пригодятся кронштейны из ASA-пластика — они не желтеют от влаги и ультрафиолета.

Факт из практики: подставка под горячее, напечатанная из обычного PLA, деформируется при 60°C, тогда как PETG выдерживает до 85°C даже при толщине стенок 1.8 мм.

Где неожиданно выручает 3D-печать

Собачьи миски с регулируемой высотой под рост щенка. Чехлы для садовых ножниц с замком-фиксатором. Даже временные заглушки на трубы во время ремонта — всё это делается за пару часов без спецоборудования. Интересный тренд — печать трафаретов для нанесения узоров на мебель: тут важен минимальный вес и высокая жёсткость, что достигается комбинацией мелкого слоя (0.05 мм) и 100% заполнения.

- Проверьте, доступны ли модели для вашей задачи на PrusaPrinters — часто достаточно адаптировать готовый stl-файл под свои размеры.

- При печати ответственных деталей запускайте сначала тестовый куб — убедитесь, что калибровка стола не сбилась.

- Для предметов с трением (полозья ящиков, поворотные механизмы) добавляйте 5-7% запаса в размеры — позже обработаете наждачной бумагой.

Типичная ошибка новичков — попытка печатать ABS в жилой комнате без вытяжки. MK4 справится с этим материалом благодаря подогреваемой платформе, но испарения всё равно останутся в воздухе. Практичнее использовать ASA с открытым окном или перейти на более экологичный PETG. Для предметов, которые будут гнуться (держатель для наушников, прорезиненная прокладка), выбирайте TPU с плотностью 95А — но помните, что для мягких нитей требуется медленная скорость экструзии.

Удивительно, но даже такие вещи, как кашпо с автополивом или многокомпонентный органайзер для мастерской, становятся доступными с Prusa MK4. Ключевое преимущество — предсказуемость результата. Когда знаешь, что семь часов печати не превратятся в клубок пластика из-за сбоя питания или замятия нити, экспериментируешь смелее. Следующий шаг — оценить, насколько эти возможности соотносятся с ценой принтера в реалиях 2025 года, о чём поговорим дальше.

Анализ цена-качество и сравнение с аналогами

Оценивая стоимость Prusa MK4 в 2025 году, стоит сразу отметить главную особенность бренда — принцип «европейского качества». За 2500–3000 долларов вы получаете полностью собранный принтер с самовыравнивающимся столом, обновленным экструдером Nextruder и встроенным датчиком вибрации. Для сравнения китайский аналог Bambu Lab P1S с похожими характеристиками сегодня стоит на 40% дешевле. Но здесь начинается самое интересное.

Цена Prusa всегда вызывала вопросы у новичков. За эти деньги можно купить две Creality K1 Max с двойным экструдером. Однако ключевое отличие — экосистема. Принтер Josef Prusa изначально заточен под open-source. Фильтры для вытяжки, кастомные профили печати и поддержка русского языка в прошивке — всё это «из коробки». Конкуренты требуют часов возни с форумами и патчами.

Технические характеристики на бумаге часто вводят в заблуждение. Например, скорость печати 600 мм/с у Bambu Lab на практике означает, что качество деталей резко падает после 250 мм/с. У Prusa MK4 при заявленных 200 мм/с можно печатать без потерь благодаря интеллектуальной системе подавления вибраций. Реальный тест с калибровочным кубиком показал разницу: Bambu Labs даёт «волны» на вертикальных поверхностях, MK4 сохраняет ровные грани.

«Дорогой, но предсказуемый» — так описывают MK4 владельцы, перешедшие с китайских аналогов.

Для профессионального использования важна повторяемость результатов. В серии из 50 одинаковых деталей разброс размеров у Creality K1 достигает 0,1 мм, у Prusa — максимум 0,03 мм. Если вы печатаете технические компоненты для мебели или протезы, это критично. Но для декоративных поделок переплата может не окупиться.

Сравнительная таблица скрытых расходов

- Обслуживание: замена экструдера Prusa обойдётся в 180$ против 60$ у Creality. Но оригинальные детали служат в 3 раза дольше.

- Электроэнергия: режим сна MK4 потребляет 0,8 Вт против 2,5 Вт у большинства конкурентов.

- Обновления: прошивку 2025.2.1 можно ставить на все MK4 с 2023 года. Bambu Lab прекращает поддержку моделей старше двух лет.

Слабое место Prusa — невозможность апгрейда до IDEX-системы. Те, кому нужно печатать разными материалами одновременно, смотрят в сторону Snapmaker J1S. Правда, его цена уже подбирается к 3500$, а надёжность оставляет желать лучшего. Это классический компромисс между специализацией и универсальностью.

Интересный момент — рыночная устойчивость. В 2025 году 80% китайских принтеров используют чипы TSMC второго поколения, которые плохо работают при температуре выше 35°C. Prusa сохранила партнёрство с STMicroelectronics, что даёт стабильность в жарких помещениях. Для южных регионов России это становится аргументом при выборе.

Есть и чисто субъективные факторы. Модульная конструкция MK4 позволяет заменить любую деталь за 15 минут. Владелец из Новосибирска на форуме reprap.org рассказывал, как собрал принтер после доставки почтой — коробка пришла помятой, но все компоненты уцелели благодаря продуманной упаковке.

Кому стоит переплачивать

- Печатаете функциональные детали с точностью выше 50 микрон

- Нужна интеграция с промышленными роботами через Modbus TCP

- Работаете с экзотическими материалами вроде PEEK или углеродного нейлона

Семьям с детьми или любителям «поэкспериментировать с настройками» лучше выбрать Anycubic Kobra 3. Он прощает ошибки новичков, но ограничен PLA и PETG. Prusa требует понимания процессов — случайное отключение стабилизации напряжения здесь может привести к поломке термоблока.

Главный аргумент против — бурное развитие бюджетного сегмента. Модель Elegoo Neptune 5 за 700$ копирует 80% функций MK4. Правда, в режиме непрерывной печати нагреватель начинает «проседать» через 15 часов. Если ваш бизнес построен на массовом производстве, такие нюансы станут проблемой.

Ответ на заглавный вопрос прост. Prusa MK4 в 2025 оправдывает цену для тех, кто рассматривает 3D-печать как инструмент, а не хобби. Стабильность, точность

Советы по выбору и эксплуатации Prusa MK4 для начинающих и профессионалов

Правильный выбор модели Prusa MK4 начинается с понимания своих задач. Если вы новичок и планируете печатать раз в месяц, возможно, вам подойдёт базовая комплектация без дополнительных модулей. Но тем, кто всерьёз увлечён 3D-печатью, стоит сразу рассмотреть вариант с запасным соплом и вторым мотком filament sensor. Эти опции сократят время на замену деталей и предотвратят сбои при долгих печатях. Кстати, для профессионалов есть смысл заказать принтер в разобранном виде — сборка занимает 3-4 часа, зато экономит около 15% стоимости.

Первая настройка

Не торопитесь включать принтер сразу после распаковки. Первое, что стоит сделать — проверить затяжку всех винтов и состояние ремней. Перекос рамы на 0,5 мм может испортить первые отпечатки. Калибровку датчика Z выполняйте строго по инструкции, но с небольшим лайфхаком: подложите под датчик лист обычной бумаги вместо фирменной карты. Так вы получите идеальный зазор в 0,1 мм между соплом и столом.

Важно: перед первой печатью прогрейте стол до 60°C и протрите его изопропиловым спиртом. Это избавит от проблем с адгезией.

Программное обеспечение

PrusaSlicer 3.0 для MK4 — это не просто нарезчик, а полноценный инструмент профи. В настройках есть три ключевых параметра, которые меняют всё:

- Режим спидранна (до 600 мм/с) — для тестовых моделей и черновых версий

- Режим прецизионной печати — активирует алгоритмы сглаживания слоёв

- Кастомные сетки поддержек — ручная расстановка точек крепления сложных деталей

Не игнорируйте функцию проверки G-кода через встроенный визуализатор. Это спасёт от 80% ошибок с коллизиями экструдера.

Работа с материалами

MK4 справляется с ABS и нейлоном, но для домашнего использования лучше начинать с PETG. Материал менее капризный, чем PLA, и не боится нагрева. Для печати ваз или функциональных деталей добавляйте в слайсере параметр «перекрытие периметров» — это усилит боковые стенки. Если хотите экспериментировать с гибкими филаментами, установите модернизированный прутковый толкатель за $25 — он предотвращает замятие TPU.

Оптимизация процесса

Температура в комнате — главный враг качественной печати. При работе с ASA или поликарбонатом держите дверь в помещении закрытой, иначе сквозняк вызовет коробление. Для ночных печатей активируйте в настройках режим тишины (шум снижается до 48 дБ), но уменьшайте скорость на 20% — иначе возможны пропуски шагов.

Обслуживание

Раз в 500 часов печати делайте полную ревизию:

- Смажьте подшипники осей литиевой смазкой

- Протестируйте температурный датчик мультиметром

- Очистите зубья ремня нейлоновой щёткой

Если на экструдере появляются пластиковые «сопли», не спешите его разбирать. Чаще проблема решается установкой термопасты на резьбу хотэнда.

Апгрейды

Первый элемент для улучшения — система фильтрации воздуха. В базовой комплектации её нет, но за $70 можно купить угольный фильтр с вентилятором. Для фанатов multi-color печати есть две опции: MMU3 за $399 или стороннее решение Palette 4 от Mosaic за $599. Но учтите: каждый переходник цвета добавляет 12-15 минут к печати.

Не забывайте про кастомные прошивки. Сообщество MK4 активно развивает модификации для печати керамикой и металлическими композитами. Но устанавливайте их только на второй SD-карте, сохраняя оригинальную прошивку для аварийного отката.