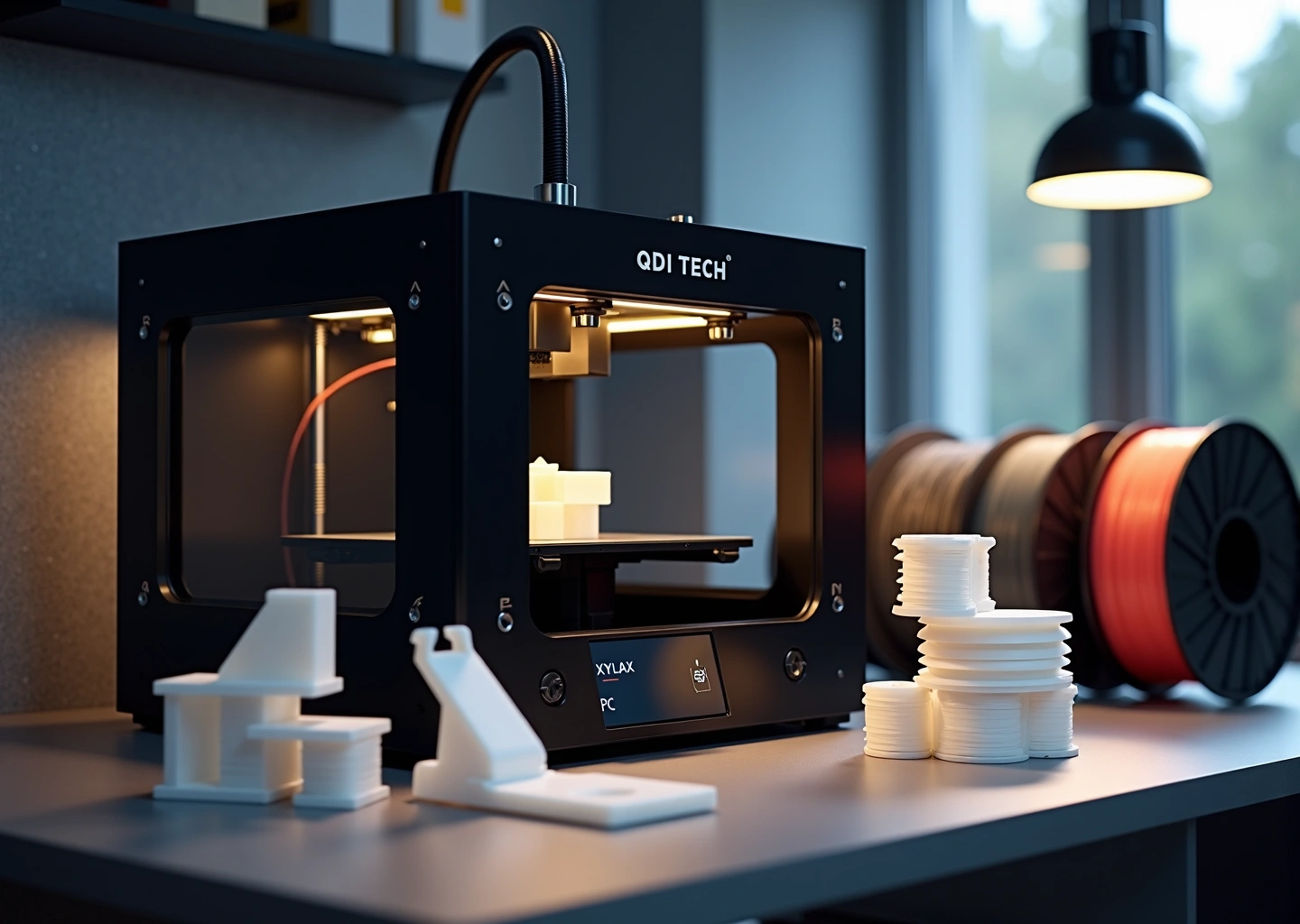

В статье подробно разбираем, подходит ли QIDI Tech X‑Max 3 для печати инженерными пластиками в домашних условиях. Мы рассмотрим аппаратную платформу, рабочие температуры, совместимость с PC, Nylon и PEEK, подготовку филаментов, практические тесты и реальные примеры изделий, а также дадим рекомендации по настройке и аксессуарам для стабильной печати сложных материалов.

Зачем печатать инженерными пластиками дома

Когда мы начинаем свой путь в 3D‑печати, первыми материалами обычно становятся PLA и ABS. Они прощают ошибки, относительно дёшево стоят и отлично подходят для декоративных моделей, корпусов или простых прототипов. Но рано или поздно наступает момент, когда возможностей этих пластиков перестаёт хватать. Деталь, напечатанная из PLA, деформируется на солнце в машине. Крепление из ABS трескается на морозе. Функциональный прототип не выдерживает механической нагрузки и ломается в самый неподходящий момент. Именно здесь на сцену выходят инженерные пластики.

Печать такими материалами дома открывает совершенно новые горизонты для домашней мастерской. Речь идёт о создании не просто макетов, а полноценных, работающих деталей. Представьте, что вы можете изготовить прочное крепление для инструмента, которое выдержит падение и вибрацию. Или напечатать шестерню для редкого кухонного комбайна, которая будет работать годами, не уступая заводской. С инженерными пластиками это становится реальностью. Они позволяют создавать:

- Механически прочные детали. Кронштейны, рычаги, корпуса для электроники, которые должны выдерживать удары и постоянные нагрузки.

- Функциональные прототипы. Детали, которые можно тестировать в реальных условиях, а не только проверять их геометрию.

- Термостойкие компоненты. Элементы для автомобильного подкапотного пространства, детали для кухонной техники или промышленных устройств, работающие при высоких температурах. Поликарбонат (PC) имеет температуру стеклования около 147 °C, что позволяет ему сохранять форму там, где PLA давно бы «поплыл».

- Морозостойкие изделия. Детали для использования на улице в зимнее время, которые не станут хрупкими при отрицательных температурах.

Если сравнивать с PLA и ABS, преимущества очевидны. Инженерные пластики вроде поликарбоната, нейлона и тем более PEEK обладают на порядок лучшими показателями прочности, износостойкости и термостойкости. Например, PEEK (полиэфирэфиркетон) плавится при температуре около 343 °C, а его рабочая температура может достигать 250 °C, что делает его материалом для самых экстремальных задач. Нейлон же славится своей прочностью на изгиб и стойкостью к истиранию, что идеально для печати шестерёнок и втулок.

Однако за выдающиеся свойства приходится платить сложностью в работе. Печать инженерными пластиками — это не прогулка в парке. Существует несколько ключевых технологических проблем, которые нужно преодолеть.

Усадка и деформация. Это главный враг при печати тугоплавкими материалами. Во время остывания пластик сжимается, и если этот процесс происходит неравномерно, деталь коробит, углы отрываются от стола, а между слоями появляются трещины. Усадка нейлона без контролируемых условий может достигать 10%.

Адгезия к подложке. Чтобы первый слой надёжно прилип к столу, требуется не только высокая температура самой платформы (часто 110–120 °C), но и специальные покрытия вроде PEI-пластин или клея. Без хорошей адгезии деталь оторвётся в процессе печати.

Чувствительность к влаге. Нейлон — яркий пример гигроскопичного материала. Он активно впитывает влагу прямо из воздуха. Если печатать таким «сырым» филаментом, вода внутри него будет вскипать в горячем сопле, образуя пар. В результате деталь получится пористой, хрупкой, с плохой межслойной адгезией. Поэтому перед печатью такие материалы нужно обязательно сушить в специальном устройстве по несколько часов.

Высокие температуры. Для плавления поликарбоната или PEEK нужен экструдер, способный стабильно держать температуру 300–350 °C. Обычные принтеры на такое не способны. Кроме того, для борьбы с усадкой необходима закрытая и активно подогреваемая камера, которая поддерживает равномерную температуру вокруг детали (в идеале 60 °C и выше). Это предотвращает резкое остывание и внутренние напряжения в материале.

Так зачем же обычному пользователю связываться с такими сложностями? Ответ кроется в балансе между возможностями и затратами. Если вам нужна одна-единственная деталь из PEEK для критически важного проекта, возможно, проще и дешевле заказать её печать в профессиональном сервисе. У них есть промышленное оборудование с камерами, разогревающимися до 120 °C, и огромный опыт работы с такими капризными материалами.

Но если вы занимаетесь прототипированием, ремонтом техники, созданием кастомных деталей для своего хобби (автомобили, дроны, робототехника), то возможность печатать инженерными пластиками дома бесценна. Вы можете быстро вносить изменения в модель, печатать новую версию и сразу же её тестировать. Это даёт невероятную гибкость и ускоряет процесс разработки. Подготовка, включающая сушку филамента и настройку профилей печати, становится просто частью рабочего процесса. Разумно печатать дома функциональные крепления, корпуса, шестерни, переходники — всё то, что требует от детали реальной работы, а не просто красивого внешнего вида. И именно для таких задач и был создан QIDI Tech X-Max 3, аппаратные возможности которого мы рассмотрим дальше.

Аппаратная база QIDI Tech X‑Max 3 и её значение для инженерных пластмасс

Чтобы понять, готов ли QIDI Tech X-Max 3 к работе с капризными инженерными пластиками, нужно заглянуть под его капот. Одних лишь заявлений производителя недостаточно. Важно, как именно реализованы ключевые узлы и соответствуют ли они жёстким требованиям таких материалов, как поликарбонат, нейлон и тем более PEEK. Давайте разберём аппаратную базу принтера по косточкам и оценим её реальный потенциал для домашней мастерской, опираясь на актуальные данные независимых тестов и спецификации на октябрь 2025 года.

Сердце любого FDM-принтера, работающего с тугоплавкими материалами, это его экструдер и хотенд. У X-Max 3 экструдер с прямой подачей, или direct. Это большой плюс для инженерных пластиков. Он даёт лучший контроль над филаментом, что особенно важно для гигроскопичного нейлона и композитов с наполнителями. Короткий путь от подающих шестерён до сопла минимизирует люфты и позволяет точнее дозировать пластик.

Максимальная температура хотенда заявлена на уровне 350 °C. Это ключевой параметр, открывающий двери в мир высокотемпературной печати. Практические тесты, проведённые в 2025 году порталом 3D Print Masters, подтверждают, что принтер стабильно держит эту температуру под нагрузкой, что необходимо для качественной печати PEEK, температура плавления которого приближается к 343 °C. В комплекте с принтером идут два сменных экструдера. Один с медным соплом для стандартных пластиков, а второй, что для нас важнее, с соплом из закалённой стали. Это не опция, а необходимость при работе с абразивными композитами, например, нейлоном с углеволокном (PA-CF). Такие материалы быстро «съедают» обычные латунные сопла.

Следующий критически важный элемент это стол и камера. Максимальная температура стола у X-Max 3 достигает 120 °C. Этого достаточно для обеспечения хорошей адгезии для большинства инженерных пластиков, включая поликарбонат и нейлон, которые требуют горячей подложки для борьбы с усадкой. Но настоящий козырь X-Max 3 это наличие активно подогреваемой камеры. Она способна поддерживать стабильную температуру до 65 °C. Зачем это нужно? Инженерные пластики имеют высокую усадку при остывании. Без подогреваемой камеры деталь остывает неравномерно, что приводит к деформациям, скручиванию углов и даже разрыву слоёв. Камера на 65 °C создаёт вокруг модели тёплый «кокон», который позволяет ей остывать медленно и равномерно, снимая внутренние напряжения. Это кардинально повышает шансы на успешную печать крупных и сложных деталей из PC или Nylon.

Область печати составляет внушительные 325x325x315 мм. Это позволяет создавать не просто мелкие кронштейны, а полноценные функциональные прототипы и корпусные детали. Система подачи филамента стандартная, рассчитана на одну катушку. Возможности двойной экструзии для печати двумя материалами одновременно здесь нет, но наличие сменных хотендов позволяет быстро переключаться между задачами, например, с печати обычным пластиком на печать абразивным композитом.

Что касается программного обеспечения, принтер работает на прошивке Klipper, что обеспечивает высокую скорость и точность обработки команд. Он совместим с популярными слайсерами, такими как QIDI Print (собственная разработка), Ultimaker Cura и PrusaSlicer. Важно, что производитель предоставляет готовые, хорошо настроенные профили для большинства инженерных пластиков, включая PC и PA-CF. Это значительно упрощает старт для новичков. Подключение возможно через Wi-Fi, Ethernet или USB-накопитель.

Теперь об эргономике и обслуживании. Доступ к хотенду для замены сопла или прочистки достаточно удобен. Калибровка стола полностью автоматическая по 16 точкам, что избавляет от рутинной и часто сложной процедуры ручной настройки. С точки зрения безопасности, закрытый корпус и система фильтрации воздуха с активированным углём помогают снизить выброс летучих органических соединений (VOC), что актуально для домашнего использования. Однако при работе с PEEK всё равно рекомендуется обеспечить дополнительную вентиляцию помещения. Уровень шума при работе не превышает 50 дБ, что сравнимо с тихим разговором. Габариты принтера (553x553x601 мм) и вес (около 30 кг) требуют выделенного места в мастерской. Энергопотребление в пике достигает 900 Вт, что нужно учитывать при планировании электросети.

Сравним эти параметры с требованиями для печати инженерными пластиками.

- Поликарбонат (PC): требует хотенд ~300 °C, стол ~110 °C и камеру ~60 °C. X-Max 3 полностью соответствует этим требованиям.

- Нейлон (PA): требует хотенд ~260 °C, стол ~100 °C, камеру ~60 °C и обязательную сушку. Аппаратно принтер готов, но успех будет зависеть от подготовки филамента.

- PEEK: требует хотенд ~350 °C, стол 120 °C и камеру в идеале 80-120 °C. Здесь X-Max 3 подходит по температуре хотенда и стола, но температуры камеры в 65 °C может быть недостаточно для очень крупных и массивных деталей из PEEK, где риск расслоения максимален.

Вывод: QIDI Tech X-Max 3 действительно готов к работе с большинством инженерных материалов «из коробки» в условиях домашней мастерской. Его аппаратная база, включающая высокотемпературный direct-экструдер, сопло из закалённой стали и, что самое главное, активно подогреваемую камеру, решает основные проблемы, связанные с печатью PC и Nylon. Для PEEK он является отличной отправной точкой, позволяющей успешно печатать детали малого и среднего размера. Для крупных PEEK-изделий может потребоваться дополнительная термоизоляция камеры для поднятия температуры, но сама возможность работать с таким материалом на настольном принтере уже является большим достижением.

Подготовка материалов и оптимальные настройки печати

Даже самый продвинутый принтер, как наш QIDI Tech X-Max 3, не сотворит чуда без правильного подхода к материалам. Аппаратная база готова к вызовам, но успех печати инженерными пластиками на 70% зависит от подготовки филамента и грамотно подобранных настроек. Это тот этап, где теория встречается с практикой, а ошибки стоят дорого, как в деньгах, так и во времени. Давайте разберем три ключевых семейства материалов и превратим потенциальные проблемы в предсказуемый результат.

Поликарбонат (PC)

Поликарбонат любят за его прочность, термостойкость и прозрачность. Но он же капризен и требует уважения.

- Сушка филамента. Это не рекомендация, а закон. Поликарбонат гигроскопичен, и влага в нити при нагреве превращается в пар, создавая пузыри, щелчки из сопла и катастрофически снижая межслойную адгезию. Перед печатью обязательна сушка в специальной камере или конвекционной печи при температуре 100–120 °C в течение 4–6 часов. Хранить катушку нужно в вакуумном пакете с силикагелем.

- Настройки печати. Температура экструдера для чистого PC лежит в диапазоне 290–320 °C, для композитов с углеволокном (PC-CF) чуть ниже, около 280–300 °C. Стол необходимо прогреть до 110–120 °C. Скорость печати стоит ограничить 40–60 мм/с, чтобы слои успевали надежно свариться. Обдув модели должен быть минимальным, на уровне 10–20%, или полностью выключен. Сильный обдув — прямой путь к расслоению и трещинам.

- Адгезия к столу. Штатная PEI-пластина X-Max 3 хорошо справляется с PC, но для крупных деталей или для стопроцентной уверенности лучше нанести тонкий слой клея-стика (PVP) или специализированного адгезива вроде Magigoo PC. Это предотвратит отрыв углов модели из-за высокой усадки материала.

Нейлон (PA)

Нейлон, или полиамид, — чемпион по поглощению влаги. Он впитывает её прямо из воздуха, поэтому работа с ним требует дисциплины.

- Сушка филамента. Нейлон впитывает влагу как губка. Даже новая, только что распечатанная катушка может содержать избыток воды. Сушить его нужно при температуре 70–80 °C не менее 6–8 часов. Некоторые производители рекомендуют и 12 часов. Идеальный вариант — печать прямо из сушильной камеры, которая подает филамент в принтер.

- Настройки печати. Температура экструдера для разных марок нейлона варьируется от 250 до 280 °C. Для композитов (PA-CF, PA-GF) она может быть выше. Температура стола — 90–110 °C. Как и в случае с PC, обдув нужно свести к минимуму. Нейлон обладает значительной усадкой, и любой сквозняк или резкое охлаждение приведут к деформации. Скорость печати лучше держать в пределах 40–50 мм/с.

- Адгезия к столу. Нейлон плохо липнет к чистому PEI. Здесь клей-стик становится обязательным атрибутом. Нанесите его ровным слоем на холодный стол, дайте высохнуть, и только потом начинайте печать. Альтернатива — использование специальных покрытий, например, Garolite (G-10), но клей доступнее и проще в использовании.

- Хранение. После печати катушку сразу же убирайте в герметичный пакет с большим количеством свежего силикагеля. Не оставляйте её на принтере даже на пару часов.

PEEK и высокотемпературные полимеры

Печать PEEK на X-Max 3 — это уже территория энтузиастов, готовых к экспериментам. Принтер технически способен это делать, но требует максимальной концентрации и внимания к деталям.

- Сушка филамента. PEEK также гигроскопичен. Сушка производится при высоких температурах, около 120–150 °C в течение 6–8 часов. Убедитесь, что ваша сушильная камера способна поддерживать такой режим.

- Настройки печати. Здесь мы работаем на пределе возможностей X-Max 3. Температура экструдера должна быть 340–350 °C. Стол — максимальные 120 °C. Самое важное — температура в камере. Штатных 65 °C может быть недостаточно для крупных деталей. Камеру необходимо предварительно прогреть в течение 30–40 минут. Скорость печати крайне низкая, 20–35 мм/с. Обдув полностью выключен.

- Адгезия к столу. Для PEEK нужна максимальная адгезия. На PEI-пластину наносят специальные высокотемпературные адгезивы или используют Kapton-пленку, покрытую клеем. Важно, чтобы модель держалась намертво, так как внутренние напряжения в ней огромны.

Общие рекомендации и безопасность

Выбор сопла. Для чистых PC и PA подойдет стандартное сопло из закаленной стали. Но как только в названии филамента появляются буквы CF (Carbon Fiber) или GF (Glass Fiber), латунные и даже стальные сопла быстро придут в негодность. Для абразивных композитов необходимо использовать сопла с наконечником из карбида вольфрама или рубина. Диаметр лучше выбирать от 0.6 мм, это снизит риск засорения.

Термокамера. Встроенная активная камера X-Max 3 с подогревом до 65 °C — его ключевое преимущество. Этого достаточно для большинства задач с PC и Nylon. Для PEEK или для печати очень крупных деталей из PC можно пойти на хитрость. Убедитесь, что все щели в корпусе герметичны (можно проклеить их каптоновым скотчем), и попробуйте дополнительно утеплить корпус снаружи негорючими материалами. Это поможет поднять температуру внутри еще на 5–10 градусов.

Безопасность. Работа с этими материалами — это не печать игрушек из PLA. При нагреве до 300+ °C инженерные пластики выделяют летучие органические соединения (VOC) и ультрамелкие частицы. Встроенный угольный фильтр X-Max 3 помогает, но не решает проблему полностью. Обязательно организуйте хорошую вентиляцию в помещении. Идеально — установить принтер под вытяжкой. Используйте средства индивидуальной защиты, как минимум, перчатки при работе с горячими деталями и столом. Никогда не оставляйте высокотемпературную печать без присмотра надолго.

Часто задаваемые вопросы

Даже после подробного разбора материалов и настроек у пользователей, особенно у тех, кто только начинает свой путь в мир инженерных пластиков, остается много вопросов. Я собрала самые частые из них и постаралась дать краткие, но исчерпывающие ответы, которые помогут вам избежать типичных ошибок и быстрее добиться качественного результата на вашем QIDI X‑Max 3.

Может ли QIDI X‑Max 3 печатать PEEK прямо «из коробки»?

Технически да, но с оговорками. Экструдер принтера нагревается до 350°C, а стол до 120°C, что соответствует минимальным требованиям для PEEK. Главное ограничение это температура камеры, которая штатно достигает только 65°C. Для надежной печати PEEK без растрескивания и с хорошей межслойной адгезией часто требуется камера, прогретая до 80-120°C. Поэтому небольшие и простые по геометрии детали напечатать получится. А вот для крупных и сложных изделий, скорее всего, понадобится доработка принтера для дополнительного утепления и повышения температуры в камере.

Какие температуры нужны для поликарбоната и нейлона, и справляется ли с ними принтер?

С этими материалами X‑Max 3 справляется отлично. Это его стихия. Для поликарбоната (PC) обычно требуются температуры экструдера в диапазоне 280–310°C и стола 110–120°C. Для нейлона (PA) значения немного ниже, 250–270°C для экструдера и 90–110°C для стола. Принтер без проблем поддерживает эти режимы. Активный подогрев камеры до 65°C становится здесь ключевым преимуществом, так как он эффективно борется с усадкой и улучшает спекание слоев у обоих пластиков.

Нужно ли покупать специальные сопла для печати композитами вроде угленаполненного нейлона (PA-CF)?

Да, это абсолютно необходимо. Стандартные латунные сопла будут съедены абразивными материалами, такими как углеродное или стекловолокно, буквально за несколько часов печати. В комплекте с X‑Max 3 уже идет сопло из закаленной стали, что является отличной отправной точкой. Если вы планируете печатать композитами постоянно, стоит задуматься о покупке еще более износостойких вариантов, например, с рубиновым наконечником или из карбида вольфрама. Для наполненных пластиков также часто рекомендуют использовать сопла с увеличенным диаметром, например 0.6 мм, чтобы снизить риск засорения.

Как правильно сушить филамент и сколько времени это занимает?

Это один из самых важных этапов подготовки. Инженерные пластики очень гигроскопичны, то есть активно впитывают влагу из воздуха.

- Нейлон (PA): Сушить при температуре 70–80°C в течение 4–8 часов. Если катушка долго лежала открытой, время сушки может увеличиться до 12 часов.

- Поликарбонат (PC): Сушить при 100–120°C в течение 4–6 часов.

- PEEK: Требует более интенсивной сушки при 120–150°C в течение 6–8 часов.

Для этого нужна специальная сушилка для филамента. Использовать бытовую духовку крайне не рекомендуется из-за неточного контроля температуры и риска загрязнения пластика. В идеале, печатать нужно прямо из работающей сушилки.

Модель трескается или отслаивается от стола. Что делать?

Это классическая проблема, вызванная высокой термической усадкой инженерных пластиков. Вот несколько шагов для ее решения.

- Проверьте адгезию. Поверхность стола (PEI) должна быть идеально чистой. Протрите ее изопропиловым спиртом перед печатью. Для PC и нейлона можно нанести тонкий слой клея-карандаша на основе PVP или использовать специализированные адгезивы для 3D-печати.

- Стабилизируйте температуру. Максимально прогрейте камеру до 65°C и дайте температуре внутри установиться. Не начинайте печать сразу, подождите хотя бы 15–20 минут.

- Настройте слайсер. Используйте опции «brim» (юбка) или «raft» (плот), чтобы увеличить площадь сцепления модели со столом. Обдув детали нужно либо полностью выключить, либо снизить до минимума (10–20%), особенно на первых слоях. Скорость печати первого слоя лучше уменьшить до 20–30 мм/с.

С каких настроек слайсера лучше начать новичку?

Фирменный слайсер QIDI Print содержит неплохие стартовые профили. Начните с них и корректируйте по необходимости.

- Высота слоя: 0.2 мм это хороший компромисс между качеством и скоростью.

- Скорость печати: Не стоит гнаться за заявленными 600 мм/с. Для инженерных пластиков начните с 40–60 мм/с для внешних периметров и 80–100 мм/с для заполнения.

- Ретракция: Для директ-экструдера, как у X‑Max 3, достаточно короткой ретракции 0.5–1.0 мм со скоростью 30–40 мм/с.

- Обдув: Для PC, нейлона и PEEK установите 0–20%.

Перед печатью важной детали всегда делайте небольшие тесты, например, температурную башню, чтобы точно подобрать параметры под конкретную катушку филамента.

Насколько безопасна печать такими пластиками дома? Нужна ли специальная вентиляция?

Безопасность должна быть в приоритете. При нагреве все пластики выделяют летучие органические соединения и мельчайшие частицы. Инженерные пластики при высоких температурах делают это особенно интенсивно. Поэтому хорошая вентиляция обязательна. Принтер должен находиться в хорошо проветриваемом помещении. Идеальный вариант это отдельная вытяжка, которая выводит воздух на улицу. Встроенный в X‑Max 3 угольный фильтр помогает, но не решает проблему на 100%. Подумайте о покупке внешнего очистителя воздуха с HEPA и угольным фильтрами.

Во сколько обходится печать инженерными пластиками?

Это удовольствие не из дешевых, и стоимость значительно выше, чем у PLA или PETG. Ориентировочные цены на филамент на осень 2025 года такие.

- Нейлон (PA): 3 000 – 6 000 руб. за кг.

- Поликарбонат (PC): 4 000 – 8 000 руб. за кг.

- Угленаполненный нейлон (PA-CF): 7 000 – 15 000 руб. за кг.

- PEEK: от 40 000 руб. за кг.

К этому стоит добавить расходы на электроэнергию, износ дорогих сопел и другие расходники. Такая печать оправдана только для создания функциональных деталей, где их уникальные свойства действительно необходимы.

Можно ли использовать филамент от недорогих брендов?

Да, принтер не привязан к фирменным материалам. Вы можете экспериментировать с филаментом от разных производителей. Главное это выбирать проверенные бренды с хорошими отзывами и стабильным качеством прутка (допуск по диаметру не более ±0.03 мм). Перед покупкой большой партии всегда берите маленькую катушку на пробу и обязательно сушите любой новый филамент перед использованием.

Какая гарантия на принтер и как обстоят дела с сервисной поддержкой?

QIDI Tech предоставляет стандартную годовую гарантию. Но что гораздо важнее, их служба поддержки считается одной из лучших в отрасли. Они быстро отвечают на письма, помогают с диагностикой и бесплатно высылают запчасти в гарантийный период. Также существует активное сообщество пользователей, где всегда можно найти совет. Расходные материалы и запчасти легко доступны у дилеров и на маркетплейсах.

Почему моя деталь из нейлона получилась хрупкой, хотя должна быть прочной?

Почти наверняка причина в избыточной влаге в филаменте. Нейлон впитывает воду из воздуха очень быстро. При нагреве в сопле влага превращается в пар, создавая в пластике микропузырьки. Это катастрофически сказывается на межслойной адгезии и прочности. Решение только одно, тщательная сушка. Даже новую катушку из герметичной упаковки стоит просушить при 70–80°C минимум 4 часа.

Принтер стоит в прохладной комнате. Это может повлиять на печать поликарбонатом?

Да, и очень сильно. Поликарбонат крайне чувствителен к сквознякам и резким перепадам температуры. Даже при закрытой камере холодный воздух в помещении будет охлаждать стенки принтера, что приведет к нестабильности температуры внутри. Старайтесь поддерживать в комнате температуру выше 20°C и не ставьте принтер у окна или под кондиционером. Перед началом печати дайте принтеру прогреться вместе с камерой в течение 20–30 минут. Это создаст стабильную тепловую среду и снизит риск появления трещин в модели.

Итоги и рекомендации

Проанализировав все возможности QIDI Tech X‑Max 3, пришло время собрать воедино все наблюдения и дать конкретные рекомендации. Этот принтер оставляет сильное впечатление, но важно понимать, для кого он станет идеальным инструментом, а кому стоит посмотреть в сторону других решений.

Давайте начнем с краткого резюме его сильных и слабых сторон именно в контексте печати инженерными пластиками.

Сильные стороны:

- Высокие температуры. Экструдер, разогревающийся до 350 °C, и стол, достигающий 120 °C, покрывают требования подавляющего большинства инженерных филаментов, включая поликарбонат, нейлон и даже PEEK.

- Активная термокамера. Подогрев камеры до 65 °C является ключевым преимуществом. Это значительно снижает внутренние напряжения в модели, борется с усадкой и предотвращает расслоение, что критически важно для таких материалов, как PC и PA‑CF.

- Жесткая и быстрая механика. Кинематика CoreXY в сочетании с прочной металлической рамой и линейными направляющими обеспечивает высокую скорость печати до 600 мм/с без существенной потери качества. Это позволяет быстро создавать крупные функциональные прототипы.

- Прямой экструдер. Легкий экструдер с прямым приводом отлично справляется с подачей сложных и гигроскопичных материалов, что особенно заметно при работе с нейлоном.

- Богатая комплектация. Наличие двух сменных экструдеров, один из которых с соплом из закаленной стали, позволяет работать с абразивными композитами прямо из коробки.

Слабые стороны:

- Ограниченная температура камеры. Хотя 65 °C это отличный показатель для настольного сегмента, для стабильной и предсказуемой печати крупных деталей из PEEK или ULTEM этого может быть недостаточно. Профессиональные системы работают с камерами, прогретыми до 80–120 °C и выше.

- Требовательность к навыкам оператора. Это не тот принтер, который можно просто включить и печатать. Работа с инженерными пластиками требует понимания процессов сушки, подбора температур и тонкой настройки профилей слайсера.

- Программное обеспечение. Штатный слайсер QIDI Print функционален, но для раскрытия полного потенциала принтера многие пользователи предпочтут перейти на более гибкие решения вроде Cura или PrusaSlicer, что потребует времени на создание и отладку собственных профилей.

Кому подойдет этот принтер?

QIDI Tech X‑Max 3 это идеальный выбор для инженеров‑энтузиастов, мейкеров и небольших мастерских. Если ваша цель создавать функциональные прототипы, прочные кастомные детали, корпуса для электроники или элементы механизмов, которые должны выдерживать нагрузки и высокие температуры, этот принтер станет вашим надежным помощником. Он позволяет в условиях домашней мастерской работать с материалами, которые еще несколько лет назад были доступны только в промышленном секторе.

Кому стоит рассмотреть другие варианты? Новичкам, которые только входят в мир 3D‑печати, лучше начать с более простых и доступных моделей. А вот компаниям, которым требуется сертифицированная печать из PEEK для медицинских или аэрокосмических применений, следует смотреть в сторону профессиональных систем стоимостью в десятки раз выше. X‑Max 3 способен печатать PEEK, но без гарантии стабильного результата для больших и сложных моделей.

Рекомендации по аксессуарам и доработкам

Чтобы выжать из X‑Max 3 максимум, стоит сразу заложить в бюджет несколько важных дополнений:

- Сушилка для филамента. Это обязательный аксессуар. Нейлон, поликарбонат и многие другие инженерные пластики чрезвычайно гигроскопичны. Без предварительной и, в идеале, постоянной сушки во время печати вы будете бороться с пузырями, плохой межслойной адгезией и хрупкостью деталей.

- Сопла из карбида вольфрама или с рубиновым наконечником. Штатное сопло из закаленной стали хорошо справляется с угле- и стеклонаполненными композитами, но его ресурс не бесконечен. Для регулярной печати абразивами стоит инвестировать в более износостойкие сопла.

- Гибкая пластина PEI. Хотя стандартная платформа хорошо себя показывает, гибкая пластина с PEI покрытием значительно упрощает снятие крупных моделей из PC или нейлона, минимизируя риск повредить деталь или калибровку стола.

- Внешний термометр или датчики. Для тонкой настройки и контроля реальной температуры внутри камеры, особенно при работе с капризными материалами, не помешает независимый прибор контроля.

Финальный вердикт по материалам

- «Из коробки» отлично печатает: Поликарбонат (PC), Нейлон (PA), композиты на их основе (PA‑CF, PC‑CF), ASA, PETG и его композитные версии. Для этих материалов у принтера есть все необходимое оборудование и достаточный запас по температурам.

- С доработками и опытом: PEEK. Печать возможна, но для деталей сложной геометрии или большого размера может потребоваться дополнительное утепление камеры или создание внешнего термостабилизированного бокса. Результат сильно зависит от навыков оператора и качества самого филамента.

- Рискованно для домашней печати: ULTEM (PEI), PEKK и другие сверхвысокотемпературные полимеры. Они требуют температуры камеры выше 80–100 °C, что выходит за рамки штатных возможностей X‑Max 3 без серьезных и потенциально небезопасных модификаций.

Бюджет и уровень навыков

Потенциальному владельцу стоит ориентироваться на бюджет, превышающий стоимость самого принтера. Закладывайте примерно 15–25 тысяч рублей на качественную сушилку и запас расходников вроде сопел и адгезивов. Уровень навыков должен быть выше начального. Вы должны быть готовы не просто нажимать кнопку «Печать», а разбираться в свойствах материалов, экспериментировать с настройками слайсера и понимать физику процесса FDM‑печати. При соблюдении этих условий QIDI Tech X‑Max 3 станет одним из самых мощных и универсальных инструментов в вашей мастерской, открывая дверь в мир настоящей инженерной 3D‑печати.

Источники

- 3D принтер Qidi Tech X-Max 3 — PhotoDom — Технические характеристики Qidi X-Max 3 ; Дисплей, 5-дюймовый сенсорный экран (800 × 480) ; Интерфейсы подключения, Wi-Fi, USB, Ethernet ; Совместимые материалы …

- 3D принтер QIDI Tech X-Max 3 купить в Москве — Характеристики. Производитель : QIDI. Страна производителя : Китай. Область печати по X, мм : 325. Область печати по Y, мм : 325. Область печати по Z, мм : 315.

- 3D принтер Qidi Tech X-Max 3 — Более высокая скорость 600 мм/с · Больше, чем просто больше · Область построения 325*325*315 мм · Высокоточный 35 мм/slr · Ускорение: 20000 мм/с2.

- Обзор QIDI Tech X-Max 3 — быстрый принтер для инженерной … — lider3d #3d #review #3dprint #3dпечать #3дпечать #diy #обзор #QIDI #Xmax3 3D принтер QIDI Tech X-Max 3: …

- Обзор 3D-принтера QIDI Tech X-Max — Top 3D Shop — Характеристики QIDI Tech X-Max · Технология FDM Количество экструдеров 1 · Тип экструдера Direct Количество сопел 1 · Область печати 300x250x300 …

- Читать обзор на 3D принтер QIDI X-MAX 3 — Цветной Мир — Характеристики. Принтер. X-MAX 3. Технологии. FDM. Klipper, кинематика CORE XY. Область печати. 325х325х315 мм. Размер принтера. 553х553х601 мм.

- Купить 3D-принтер Qidi Tech X-Max 3 в Новосибирске, Россия — X-Max 3 имеет большую область печати 325х325х325 мм и позволяет создавать достаточно крупные детали. Система автоматического выравнивания печатной платформы …

- Купить 3D принтер QIDI X-Max 3 в интернет-магазине DNS … — Характеристики ; Тип. 3D принтер ; Модель. QIDI X-Max 3 ; Код производителя. [ТЦ-00000660] ; Основной цвет. белый ; Дополнительный цвет. черный.

- Qidi Tech X-Max 3 3D Printer — Qidi Tech X-Max 3 3D Printer · Print Speed up to 600mm/s · Large size 325*325*315mm · Max 65℃ active chamber heating · All-around performance right out of the box.

- 3D принтер QIDI Tech X-Max 3 — X-Max 3 имеет большую область печати 325х325х325 мм и позволяет создавать достаточно крупные детали. Система автоматического выравнивания печатной платформы …