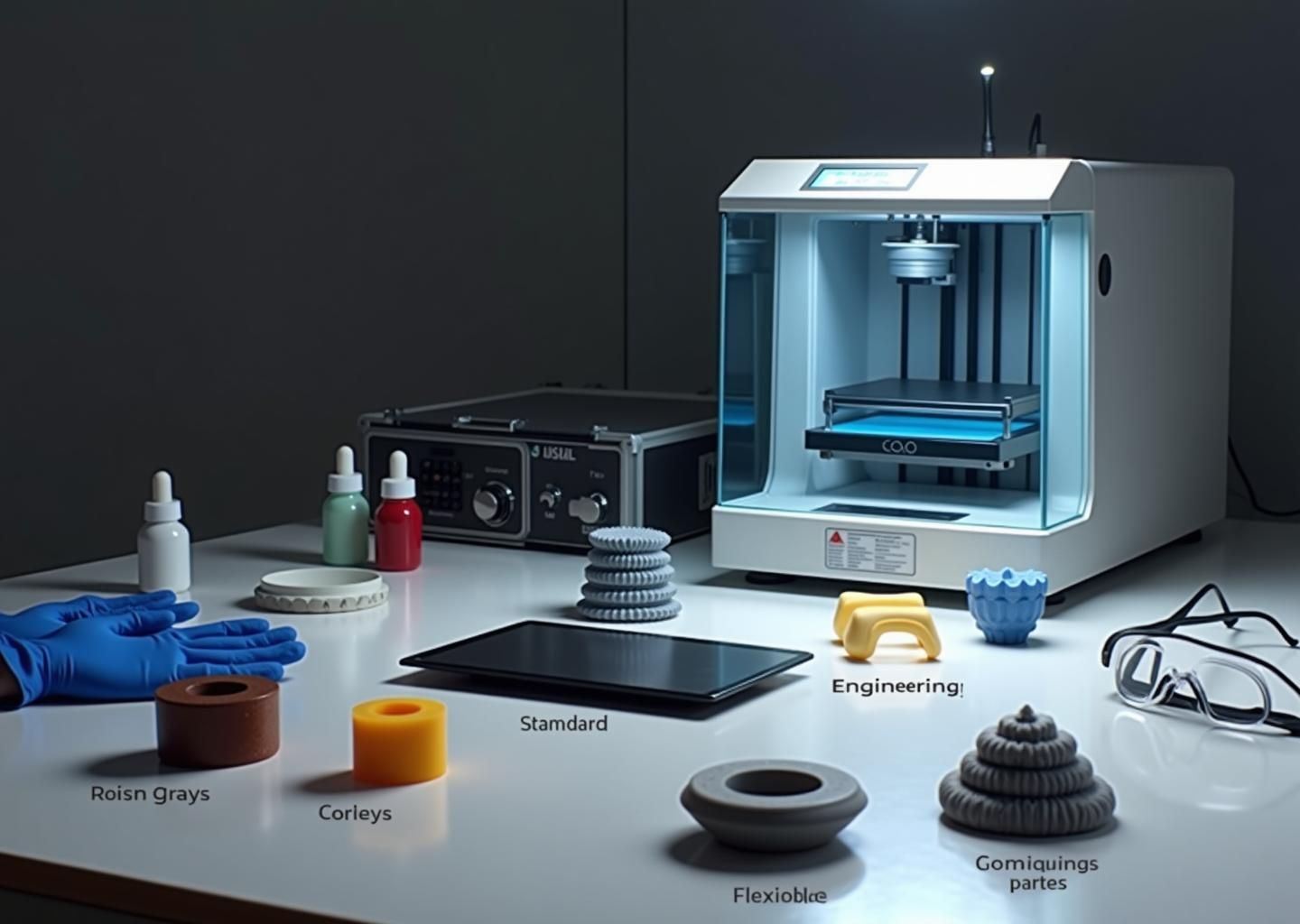

Правильный выбор фотополимерной смолы определяет прочность, внешний вид и пригодность деталей для домашнего использования. В статье разбираем три основных класса смол — стандартные, инженерные и гибкие — их ключевые характеристики, типичные сценарии применения, настройки печати и постобработку, чтобы вы могли выбрать материал под конкретную задачу и бюджет.

Почему выбор смолы важен для домашних проектов

Многие начинающие пользователи фотополимерных принтеров воспринимают смолу как обычный расходный материал, вроде чернил для струйного принтера. Залил в ванночку, нажал «печать» и ждешь результат. Но на самом деле смола — это не просто жидкость, а фундамент вашего будущего изделия. Именно от ее химического состава зависят не только внешний вид и детализация модели, но и ее физические свойства: прочность, гибкость, термостойкость и долговечность. Неправильный выбор смолы может превратить даже идеально смоделированный и подготовленный к печати проект в бесполезный кусок пластика.

Чтобы понять, почему это так, давайте заглянем внутрь бутылки. Фотополимерная смола — это сложная химическая смесь. Ее основа состоит из мономеров и олигомеров — коротких молекулярных цепочек, которые в жидком состоянии свободно плавают. За волшебство превращения жидкости в твердый объект отвечает фотоинициатор. Это вещество, которое под воздействием ультрафиолетового излучения определенной длины волны (в большинстве домашних принтеров это 405 нм) запускает цепную реакцию. Фотоинициатор распадается, создавая активные частицы, которые заставляют мономеры и олигомеры стремительно соединяться друг с другом, образуя длинные и прочные полимерные цепи. Этот процесс называется фотополимеризацией. В результате на месте жидкого слоя смолы появляется твердый слой пластика. А пигменты, придающие смоле цвет, не только отвечают за эстетику, но и контролируют глубину проникновения света, влияя на точность отверждения и детализацию.

Химический состав напрямую определяет ключевые характеристики готового изделия. Точность и усадка — первое, с чем вы столкнетесь. В процессе полимеризации материал немного сжимается, это явление называется усадкой. У дешевых стандартных смол она может быть значительной, что приводит к искажению геометрии и несовпадению размеров, особенно на крупных моделях. Инженерные смолы разрабатываются с минимальной усадкой для создания точных функциональных деталей. Хрупкость — еще один важный параметр. Стандартные смолы после отверждения становятся твердыми, но хрупкими, как стекло. Попытка согнуть или уронить такую деталь часто заканчивается трещиной. В то же время инженерные смолы содержат специальные добавки, которые делают полимерную сетку более эластичной, позволяя материалу выдерживать удары и деформации. Термостойкость и адгезия между слоями также заложены в формуле. Если слои плохо сцепляются друг с другом, модель может расслоиться прямо во время печати или под небольшой нагрузкой. Это часто происходит из-за неправильно подобранной экспозиции или некачественной смолы.

Давайте рассмотрим на примерах, как ошибка в выборе смолы губит домашние проекты.

- Декоративная фигурка. Вы решили напечатать сложную миниатюру для коллекции. Выбрали дорогую инженерную смолу, рассчитанную на прочность. В итоге получили модель с замыленными мелкими деталями, потому что такие смолы часто более вязкие и менее прозрачные, что ухудшает детализацию. Для таких задач идеально подходит стандартная смола.

- Крепеж для полки. Вы смоделировали надежный кронштейн, но для печати взяли обычную стандартную смолу. Крепеж выглядит отлично, но ломается при первой же попытке повесить на него что-то тяжелее фоторамки. Здесь нужна была прочная, ABS-подобная инженерная смола.

- Прототип корпуса для электроники. Печать из стандартной смолы даст вам только визуальную копию. При попытке вставить плату или закрутить винты тонкие стенки и крепления треснут. Для функционального прототипа, который нужно собирать и тестировать, лучше использовать ударопрочные смолы.

- Уплотнительное кольцо. Если напечатать его из любой твердой смолы, оно не будет выполнять свою функцию. Деталь не сможет сжиматься и обеспечивать герметичность. Для таких задач существуют специальные гибкие (flexible) или эластичные (elastic) смолы, имитирующие резину.

Важно помнить, что смола работает в связке с настройками принтера и слайсера. Производитель смолы обычно дает рекомендации по параметрам, но их часто приходится корректировать. Толщина слоя влияет на детализацию и время печати. Время экспозиции — ключевой параметр, который подбирается под конкретную смолу и принтер; недостаточная экспозиция приведет к расслоению, а избыточная — к потере деталей и засветке тонких элементов. Скорость подъема платформы (lift speed) важна для хрупких смол; слишком быстрый подъем может оторвать деталь от поддержек. Наконец, поддержки должны соответствовать свойствам материала: для тяжелых и вязких инженерных смол требуются более толстые и частые опоры.

Прежде чем запускать многочасовую печать большого проекта на новой смоле, настоятельно рекомендую провести подготовительный тест. Это сэкономит вам массу времени, нервов и материала. Напечатайте небольшой калибровочный куб или специальный тестовый файл, например, AmeraLabs Town или Siraya Tech Test Model. Это поможет точно настроить время экспозиции и оценить усадку. Если вы планируете печатать функциональные детали, создайте небольшой образец в виде балки или пластины. Попробуйте его согнуть, сломать, поцарапать. Так вы получите реальное представление о прочности и гибкости материала еще до того, как потратите полбутылки смолы на деталь, которая сломается в первый же день.

Стандартные смолы и их практическое применение

Стандартные смолы, часто называемые базовыми или универсальными, это настоящая рабочая лошадка для большинства домашних 3D‑принтеров. Если вы только начинаете свой путь в фотополимерной печати или ваша основная задача — создание высокодетализированных объектов без особых требований к прочности, то именно с них и стоит начать. Их главная сила кроется в уникальном балансе свойств, который делает их идеальными для широкого круга задач.

Ключевая особенность стандартных смол — это их способность воспроизводить мельчайшие детали с невероятной точностью. Поверхность напечатанных моделей получается очень гладкой, практически без видимых слоев, особенно при печати с толщиной слоя 30-50 микрон. Это достигается за счет низкой вязкости и оптимизированного состава, который быстро и равномерно полимеризуется под воздействием УФ‑излучения. Вторым важным преимуществом является их доступность и невысокая цена по сравнению с инженерными аналогами. Сегодня, в 2025 году, на рынке представлено огромное количество брендов, предлагающих качественные стандартные смолы по цене, которая не ударит по бюджету энтузиаста.

Однако за высокую детализацию и низкую стоимость приходится платить механическими свойствами. Готовые изделия из стандартной смолы довольно хрупкие. Они плохо переносят ударные нагрузки, изгибы и падения. Тонкие элементы могут сломаться даже от неосторожного обращения. Поэтому такие смолы совершенно не подходят для печати функциональных деталей, которые будут подвергаться механическому напряжению.

Типичные области применения стандартных смол напрямую вытекают из их характеристик.

- Миниатюры и фигурки. Для коллекционеров, художников и любителей настольных игр стандартная смола — идеальный выбор. Она позволяет передать сложную текстуру брони, черты лица персонажа или тончайшие элементы оружия.

- Визуальные прототипы. Когда нужно оценить эргономику, дизайн и внешний вид будущего изделия, стандартная смола подходит как нельзя лучше. Гладкая поверхность и точность позволяют получить прототип, который приятно держать в руках и который точно передает замысел дизайнера.

- Декоративные элементы. Различные статуэтки, элементы декора, украшения для интерьера — все это отлично печатается из стандартных смол.

- Мастер‑модели для ювелиров. Ювелиры используют напечатанные из смолы модели для создания литейных форм. Высочайшая детализация позволяет изготавливать сложные украшения с минимальной ручной доработкой.

Чтобы добиться хорошего результата, важно правильно настроить параметры печати. Для современных LCD‑принтеров с монохромными экранами время засветки одного слоя обычно составляет 2-4 секунды при толщине слоя 0.05 мм. Для более старых моделей с RGB‑экранами это значение может достигать 8-12 секунд. Ориентация модели играет ключевую роль. Старайтесь располагать модель под углом 30-45 градусов к платформе. Это уменьшает площадь поперечного сечения слоя, снижает нагрузку на поддержки при отрыве от пленки и помогает скрыть линии слоев на важных поверхностях. Поддержки для стандартных смол лучше делать тонкими, с небольшим пятном контакта, чтобы их было легче удалить без повреждения поверхности. Однако для тяжелых или массивных частей модели может потребоваться несколько крупных опор в ключевых точках.

Постобработка — обязательный этап, без которого невозможно получить качественное изделие.

- Промывка. Сразу после печати модель нужно тщательно промыть в изопропиловом спирте (концентрация 95-99%) или специальном очистителе, чтобы удалить остатки жидкой смолы. Обычно достаточно пары минут в ультразвуковой ванне или 5-10 минут при ручном полоскании в двух емкостях с чистым спиртом.

- Удаление поддержек. Лучше всего удалять поддержки после промывки и короткого первичного отверждения (1-2 минуты). В этот момент модель уже не такая мягкая, но еще не стала слишком хрупкой, что снижает риск сколов.

- Финальное отверждение. Для набора максимальной прочности модель необходимо поместить в УФ‑камеру. Время зависит от мощности ламп. В домашних станциях мощностью 40-60 Вт процесс занимает от 5 до 15 минут. Если вы используете простую лампу для ногтей, время может увеличиться до 30-60 минут.

При работе со стандартными смолами нужно помнить о некоторых проблемах. Усадка может приводить к деформации больших плоских моделей. Тонкие и длинные детали легко ломаются. Поверхность отвержденной смолы плохо сцепляется с красками, поэтому перед покраской модель необходимо обработать специальным грунтом. И самое главное — безопасность. Работайте только в нитриловых перчатках и защитных очках. Хорошо проветриваемое помещение или вытяжка — это не рекомендация, а обязательное условие, так как пары смолы токсичны.

Инженерные смолы характеристики и выбор для функциональных деталей

Когда декоративные модели и прототипы перестают быть самоцелью, а на первый план выходит функциональность, стандартные смолы показывают свои слабые стороны. Детали из них хрупкие и не выдерживают реальных нагрузок. Здесь на сцену выходят инженерные фотополимеры. Это целый класс материалов, разработанных для создания рабочих механизмов, креплений и деталей, способных выдерживать механические, температурные и химические воздействия. От стандартных смол они отличаются кардинально улучшенными характеристиками. Речь идет о повышенной прочности на разрыв, ударной вязкости, которая позволяет детали поглощать энергию удара без разрушения, и увеличенном удлинении при разрыве, что делает их менее хрупкими.

Инженерные смолы можно условно разделить на несколько подтипов, каждый для своих задач.

- Tough/Durable (Прочные/Износостойкие). Это самые популярные инженерные смолы, имитирующие свойства ABS или PETG пластиков. Они обладают сбалансированным сочетанием прочности и гибкости. Типичные показатели для них это прочность на растяжение 40–65 МПа и модуль упругости около 2.2 ГПа. Твердость по Шору D обычно находится в диапазоне 85–90D. Такие смолы идеальны для создания корпусов, защелок, шестерней и функциональных прототипов, которые будут подвергаться сборке и тестированию.

- High-Temp (Термостойкие). Их главное преимущество это высокая температура стеклования (Tg), которая может достигать 120–160 °C и даже выше у специализированных составов. Это позволяет деталям сохранять форму и прочность при нагреве. Их используют для печати вставок в литьевые формы, компонентов для горячего обдува или деталей, работающих вблизи источников тепла.

- Dental (Стоматологические). Это узкоспециализированные материалы для печати хирургических шаблонов, временных коронок или моделей челюстей. Ключевое требование к ним это биосовместимость и наличие медицинской сертификации, что делает их использование в домашних условиях для медицинских целей крайне рискованным без профессионального контроля.

- Castable (Выжигаемые). Эти смолы предназначены для ювелирного дела и точного литья. Они сгорают практически без золы, оставляя идеальную форму для заливки металла.

Печать инженерными смолами требует более вдумчивого подхода. Из-за высокой вязкости и наличия специальных добавок им нужны увеличенные выдержки, порой в 1.5–2 раза дольше, чем для стандартных смол. Поддержки тоже приходится делать более мощными, чтобы деталь не оторвалась от платформы во время печати. Но самый важный этап это постобработка. Чтобы получить заявленные производителем механические свойства, деталь нужно не просто промыть и засветить. Промывка должна быть максимально тщательной, в идеале в двух ваннах со свежим изопропанолом. Любые остатки жидкой смолы на поверхности после отверждения создадут микротрещины и сделают деталь хрупкой. Финальное УФ-отверждение это обязательный процесс, который может занимать от 30 до 60 минут в специальной камере, иногда с дополнительным нагревом. Без этого деталь останется мягкой и не достигнет пика своей прочности.

Если сравнивать инженерные смолы с FDM-пластиками вроде ABS и PETG, то смолы выигрывают в детализации, точности и изотропности свойств (прочность одинакова во всех направлениях). FDM-детали, в свою очередь, обычно дешевле и могут быть прочнее на разрыв в определенных ориентациях. Цена инженерных смол заметно выше стандартных, она может достигать 8000–15000 рублей за литр, но для ответственных узлов эти затраты полностью оправданы.

Чтобы правильно выбрать инженерную смолу, ответьте на несколько вопросов.

- Какая нагрузка будет на деталь? Если это ударные или циклические нагрузки, смотрите в сторону Tough смол с высокой ударной вязкостью.

- Будет ли деталь нагреваться? Если да, то до какой температуры? Это определит необходимую температуру стеклования (Tg).

- Нужна жесткость или упругость? Высокий модуль упругости означает высокую жесткость, низкий говорит о большей гибкости.

- Возможен ли контакт с химикатами? Изучите таблицу химической стойкости от производителя смолы.

- Насколько важна идеальная поверхность? Некоторые прочные смолы могут давать менее гладкую поверхность, чем стандартные.

Ответы на эти вопросы помогут сузить выбор и найти материал, который превратит вашу модель в полноценную рабочую деталь.

Гибкие смолы особенности печати и дизайна изделий

Переходя от жёстких и прочных инженерных материалов, мы погружаемся в мир гибкости и эластичности. Гибкие фотополимерные смолы открывают совершенно новые возможности для домашней 3D-печати, позволяя создавать изделия, которые могут сжиматься, растягиваться и гнуться, возвращаясь затем в исходную форму. Это уже не просто статичные фигурки или детали механизмов, а функциональные объекты, имитирующие резину, силикон или даже мягкие ткани.

Чтобы понять, насколько смола «гибкая», нужно смотреть на несколько ключевых параметров. Главный из них — твёрдость по Шору (шкала А). Если для твёрдых пластиков используется шкала D, то для эластичных материалов применяется шкала А. Представьте себе твёрдость автомобильной покрышки — это примерно 60-70A. Желейный мишка — около 20-30A. А подошва кроссовка — 80-90A. Большинство гибких смол для 3D-печати находятся в диапазоне от 50A (очень мягкие) до 90A (полужёсткие, упругие).

Второй важный показатель — удлинение при разрыве (или процент элонгации). Он показывает, на сколько процентов образец может растянуться, прежде чем порвётся. У стандартных смол этот показатель редко превышает 10-15%, а у гибких он может достигать 150-300% и даже больше. Чем выше этот процент, тем более эластичным будет материал.

Сфера применения таких смол огромна:

- Уплотнители и прокладки. Создание кастомных уплотнительных колец для сантехники или герметизирующих прокладок для корпусов электроники — идеальная задача для гибкой смолы с твёрдостью 70-80A.

- Рукояти и накладки. Печать мягких, нескользящих рукояток для инструментов, велосипедных рулей или джойстиков. Здесь подойдут более упругие варианты, около 85-90A.

- Мягкие игрушки и прототипы. Создание безопасных для детей сжимаемых игрушек или прототипов потребительских товаров, например, гибких чехлов для телефонов.

- Имитация кожи и тканей. В косплее и прототипировании одежды гибкие смолы используются для создания элементов, имитирующих кожу, ремни или даже мышцы.

- Протезные элементы. В этой области гибкие смолы применяются для создания амортизирующих вкладышей или мягких частей протезов. Важно помнить, что для контакта с кожей необходимо использовать только сертифицированные биосовместимые смолы.

Однако печать гибкими смолами имеет свои тонкости. Мягкость материала, которая является его главным преимуществом, создаёт и основные трудности. Во время печати каждый новый слой отрывается от плёнки в ванночке (FEP/PFA). Если для твёрдой смолы это резкий щелчок, то гибкая смола растягивается, как жвачка. Это может привести к срыву модели с платформы или искажению геометрии.

Чтобы этого избежать, нужно действовать аккуратно:

- Стенки и детали. Слишком тонкие стенки (менее 1.5-2 мм) могут деформироваться под собственным весом или при отрыве от плёнки. Старайтесь делать их толще.

- Поддержки. Гибким моделям нужны более частые и плотные поддержки, чтобы избежать провисания. Однако сами точки контакта можно делать тоньше, так как они легко отделяются от мягкой поверхности. Ориентация модели играет ключевую роль — располагайте её так, чтобы минимизировать площадь поперечного сечения слоя.

- Параметры печати. Главное правило — не спешить. Значительно уменьшите скорость подъёма платформы (до 30-40 мм/мин), чтобы слой отрывался от плёнки медленно и без рывков. Время засветки обычно требуется большее, чем для стандартных смол, так как эластомеры в составе могут замедлять полимеризацию.

- Снятие поддержек. После печати поддержки могут «врастать» в мягкую модель. При их удалении деталь может деформироваться или «отскакивать», искажая форму. Удаляйте их аккуратно, острыми кусачками, до финального отверждения.

Постобработка тоже отличается. Промывать модели нужно в изопропиловом спирте, но недолго, чтобы смола не впитала его и не разбухла. Финальное отверждение в УФ-камере должно быть щадящим. Если «пересветить» гибкую смолу, она может потерять эластичность и стать хрупкой. Лучше проводить отверждение короткими сессиями по 2-3 минуты, проверяя гибкость детали после каждой.

Для домашнего тестирования напечатайте несколько простых образцов: тонкую полоску для проверки на изгиб и растяжение, а также небольшой кубик для оценки упругости при сжатии. Проведите контрольный цикл на долговечность: согните полоску 50-100 раз в одном и том же месте. Если трещин нет, материал подходит для динамических нагрузок.

Хранить гибкие смолы нужно так же, как и остальные: в тёмном, прохладном месте, вдали от солнечного света и влаги, которая может негативно сказаться на их свойствах. И, конечно, не забывайте про меры безопасности: работайте в перчатках и хорошо проветриваемом помещении.

Часто задаваемые вопросы по выбору и использованию смол

Как понимать маркировки смол и таблицы свойств?

Технические таблицы (TDS или Technical Data Sheet) могут выглядеть пугающе, но на деле вам нужно обращать внимание всего на несколько ключевых параметров. Вот основные из них:

- Прочность на растяжение (Tensile Strength), МПа. Показывает, какую силу нужно приложить, чтобы разорвать образец. Чем выше значение, тем прочнее материал. Для декоративных моделей хватит 35–50 МПа, для функциональных деталей лучше искать смолы с показателем выше 50 МПа.

- Удлинение при разрыве (Elongation at Break), %. Демонстрирует, насколько материал может растянуться, прежде чем порвётся. У стандартных смол это 5–15 %, что делает их хрупкими. У инженерных и гибких этот показатель может достигать 50–200 % и более.

- Твёрдость по Шору (Shore Hardness). Обозначается буквой A (для мягких материалов) или D (для твёрдых). Например, 85D — это твёрдый пластик, а 70A — материал, похожий на автомобильную покрышку.

- Вязкость (Viscosity), мПа·с. Определяет текучесть смолы. Слишком вязкая смола (выше 500 мПа·с) может плохо растекаться по ванночке в холодном помещении, что приведёт к дефектам печати. Оптимальные значения для большинства домашних принтеров — 150–350 мПа·с.

Простой тест. Распечатайте небольшой тестовый объект, например, тонкую полоску. Попробуйте согнуть её. Если она сразу ломается — смола хрупкая. Если гнётся, а потом ломается — она более прочная. Если гнётся и возвращается в исходное положение — эластичная.

Совместима ли смола с моим SLA/DLP/LCD принтером?

Совместимость определяется двумя главными факторами. Первый — это длина волны ультрафиолета. Абсолютное большинство современных домашних принтеров, особенно LCD-типа, работают на длине волны 405 нм. Почти все смолы на рынке рассчитаны именно на этот стандарт. Всегда проверяйте спецификации вашего принтера и смолы, но в 2025 году ошибиться с этим параметром уже сложно.

Второй фактор — вязкость смолы. Как упоминалось выше, слишком густая смола может не успевать заполнять пространство под моделью между слоями, особенно при быстрой печати. Если ваш принтер поддерживает высокие скорости подъёма платформы, выбирайте смолы с меньшей вязкостью. Для более медленных принтеров это не так критично. Узнать больше о различиях технологий можно в сравнительных обзорах SLA, DLP и LCD.

Нужна ли отдельная камера для отверждения?

Да, обязательно. Постотверждение (post-curing) — это ключевой этап, на котором деталь приобретает свои финальные механические свойства. Отверждение на подоконнике под солнечными лучами — плохая идея. Солнечный свет неравномерен, его интенсивность постоянно меняется, что приводит к неравномерной полимеризации. В результате деталь может остаться липкой, стать слишком хрупкой или деформироваться.

Специализированная УФ-камера обеспечивает равномерное облучение со всех сторон при контролируемой температуре. Это гарантирует, что смола полимеризуется полностью и деталь достигнет заявленной производителем прочности. Даже простая самодельная камера из коробки, фольги и УФ-ленты будет значительно эффективнее солнца.

Как правильно хранить открытую бутыль со смолой?

Храните смолу в её родной, непрозрачной бутылке с плотно закрученной крышкой. Идеальные условия — тёмное, прохладное место с температурой 15–25 °C. Не оставляйте бутылку под прямыми солнечными лучами или рядом с источниками тепла, так как это может запустить процесс полимеризации. Смолу, оставшуюся в ванночке принтера после печати, рекомендуется фильтровать через специальное сито и сливать обратно в бутылку, если вы не планируете печатать в ближайшие день-два.

Какой срок годности у смолы и как отличить просроченную?

Большинство производителей указывают срок годности 12 месяцев для закрытой бутылки. После вскрытия смолу желательно использовать в течение 3–6 месяцев. Главные признаки того, что смола испортилась:

- Заметное загустение. Смола становится похожей на мёд и плохо течёт.

- Расслоение. Пигмент и основа отделяются друг от друга и не смешиваются даже после долгого взбалтывания.

- Появление сгустков или хлопьев. Это частицы частично полимеризованной смолы.

Простой тест. Перед использованием всегда хорошо взбалтывайте бутылку. Затем налейте немного смолы через фильтр в ванночку. Если на фильтре остались сгустки, смолу лучше не использовать — она может повредить плёнку ванночки (FEP/PFA) или экран принтера.

Можно ли смешивать разные смолы и какие риски?

Смешивать смолы можно, но это всегда эксперимент с непредсказуемым результатом. Химический состав смол разных производителей отличается, и их компоненты могут конфликтовать. Это может привести к неудачной печати, неполной полимеризации или ухудшению свойств модели. Если вы всё же решились на эксперимент, придерживайтесь правил:

- Начинайте со смол одного производителя (например, стандартную и инженерную).

- Смешивайте в небольших пропорциях (например, 80 % стандартной и 20 % инженерной для повышения прочности).

- Тщательно перемешивайте смесь и обязательно проводите калибровочные тесты перед печатью основной модели.

Как выбрать между инженерной и гибкой смолой при ограниченном бюджете?

Выбор зависит исключительно от задачи. Если вам нужна деталь, которая должна выдерживать механические нагрузки, удары или трение (например, кронштейн, шестерня), то ваш выбор — инженерная смола типа Tough или ABS-like. Она дороже стандартной, но экономия на ней приведёт к поломке детали и повторной печати. Если же вам нужен уплотнитель, мягкая рукоятка или амортизирующая прокладка, то альтернативы гибкой смоле нет. Попытка сэкономить и использовать другой тип материала просто не даст нужного результата.

Какие главные правила безопасности при домашней печати?

Безопасность — это не то, на чём стоит экономить. Всегда соблюдайте три основных правила:

- Защита кожи и глаз. Работайте в нитриловых перчатках (латексные могут разрушаться от компонентов смолы) и защитных очках. Жидкая смола — сильный химический раздражитель.

- Вентиляция. Пары смолы токсичны. Печатайте в хорошо проветриваемом помещении. Идеальный вариант — установить принтер в вытяжном шкафу или использовать корпус с угольным фильтром и выводом воздуха на улицу.

- Утилизация. Никогда не сливайте жидкую смолу или промывочный спирт в канализацию. Отвердите остатки смолы УФ-фонариком и утилизируйте как твёрдые бытовые отходы.

Более подробные инструкции можно найти в руководствах по лучшим практикам 3D-печати.

Что делать при неполадках печати?

Вот самые частые проблемы и их решения:

- Модель не прилипает к платформе. Увеличьте время засветки первых слоёв (Bottom Exposure Time), проверьте калибровку платформы, тщательно очистите и обезжирьте её поверхность.

- Детали ломаются при снятии поддержек. Возможно, вы используете слишком хрупкую (стандартную) смолу для модели со сложной геометрией. Попробуйте инженерную смолу. Также можно уменьшить плотность и толщину контактов поддержек в слайсере.

- Слои расслаиваются или смещаются. Это может быть вызвано недостаточным временем засветки обычных слоёв, слишком высокой скоростью подъёма платформы или проблемами с механикой принтера (например, люфт оси Z).

Как тестировать свойства смолы перед применением?

Никогда не начинайте большую и сложную печать на новой, незнакомой смоле. Сначала проведите калибровку. Распечатайте специальный тестовый файл, например, AmeraLabs Town или Validation Matrix. Эти модели позволяют за одну короткую печать оценить оптимальное время засветки, точность передачи мелких деталей, наличие искажений и общую геометрию. После подбора настроек можно напечатать небольшой функциональный образец (крючок, защёлку), чтобы вживую оценить прочность и гибкость материала.

Итоговые рекомендации и практическая памятка перед покупкой

Выбор смолы может показаться сложным, но на деле всё сводится к простому алгоритму. Чтобы не запутаться в десятках бутылочек с яркими этикетками и непонятными маркировками, давайте составим практическую памятку. Это ваш финальный чек-лист перед тем, как нажать кнопку «купить».

Определяем задачу для будущей детали

Первый и самый важный шаг это понять, что именно вы собираетесь печатать и как это будет использоваться. Задайте себе несколько ключевых вопросов.

- Функция детали. Это будет статичная фигурка на полку или функциональный элемент, например, кронштейн для полки? Декоративным моделям важна детализация и гладкая поверхность, а функциональным прочность.

- Нагрузка. Будет ли деталь подвергаться ударам, изгибам или постоянному давлению? Шестерёнка в механизме и корпус для электроники требуют совершенно разного подхода. Для первого нужна ударопрочность, для второго просто жёсткость.

- Внешний вид. Насколько важна идеальная поверхность и точность размеров? Для миниатюр и прототипов ювелирных изделий критична каждая мелочь. Для технических деталей важнее предсказуемая усадка и прочность.

- Особые условия. Будет ли деталь контактировать с кожей, продуктами питания или работать при высоких температурах? Для таких задач существуют специальные биосовместимые или термостойкие смолы. Игнорировать это требование нельзя.

Практический чек-лист по выбору смолы

Когда вы ответили на эти вопросы, выбор становится гораздо проще. Вот пошаговый план действий.

- Сформулируйте требования. Запишите для себя 2–3 главных свойства будущей детали. Например, «высокая детализация, хрупкость не важна» или «устойчивость к ударам, средняя детализация».

- Выберите класс смолы. Теперь сопоставьте ваши требования с классами смол.

- Декоративные объекты, миниатюры, прототипы для оценки формы. Ваш выбор стандартная смола (Standard или Basic). Она обеспечивает лучшую детализацию и проста в работе.

- Функциональные детали, крепления, корпуса, шестерни. Вам нужна инженерная смола. Чаще всего это Tough или ABS-like. Они дороже, но выдержат нагрузки, которые стандартной смоле не по силам.

- Уплотнители, гибкие соединения, амортизаторы, прототипы обуви. Посмотрите в сторону гибких смол (Flexible или Elastic). Они имитируют свойства резины.

- Проверьте совместимость с принтером. Убедитесь, что выбранная смола подходит для вашего принтера. Главный параметр это длина волны засветки, обычно 405 нм для большинства домашних LCD/DLP принтеров. Эта информация всегда есть на этикетке смолы и в характеристиках вашего устройства.

- Начните с малого объёма. Если вы пробуете новую марку или тип смолы, не покупайте сразу литровую бутылку. Возьмите 0.5 литра или даже 250 мл, если найдёте. Так вы сможете провести тесты без серьёзных затрат.

- Выполните калибровочную печать. Перед запуском большой и сложной модели обязательно напечатайте тестовый объект. Это может быть калибровочный куб или специальные тесты вроде AmeraLabs Town. Так вы точно подберёте время экспозиции, проверите точность размеров и убедитесь, что смола ведёт себя предсказуемо. Это сэкономит вам массу времени, нервов и материала.

Советы по экономии и безопасности

Фотополимерная печать не самое дешёвое хобби, но и здесь есть способы сэкономить.

- Тестовые микромодели. Вместо печати целой детали для проверки настроек, вырежьте из неё небольшой, но сложный фрагмент. Этого хватит для оценки качества.

- Фильтрация остатков. Смолу из ванночки после печати можно и нужно использовать повторно. Просто аккуратно слейте её обратно в бутылку через специальный сетчатый фильтр, чтобы отсеять мелкие затвердевшие частицы.

- Правильное хранение. Всегда держите смолу в тёмной, непрозрачной бутылке, вдали от солнечного света и источников тепла. Идеальная температура хранения 15–25°C. Это продлит её срок службы.

И, конечно, никогда не забывайте о безопасности. Работайте в хорошо проветриваемом помещении, всегда используйте нитриловые перчатки и защитные очки. Жидкая смола токсична при контакте с кожей и вдыхании паров.

Частые ошибки новичков, которых стоит избегать

Чтобы ваш путь в мир фотополимерной печати был гладким, постарайтесь не наступать на популярные грабли.

- Покупка самой дешёвой смолы без отзывов. Слишком низкая цена часто говорит о плохой химии, сильном запахе и непредсказуемых результатах печати.

- Игнорирование калибровочных тестов. Запуск 12-часовой печати на непроверенной смоле это верный путь к неудаче и потраченному материалу.

- Неправильная постобработка. Недостаточная промывка или отверждение сделают даже самую прочную инженерную смолу хрупкой и липкой.

- Смешивание смол без понимания процесса. Хотя смешивание возможно, делать это без опыта чревато получением состава с непредсказуемыми свойствами и проваленной печатью.

- Пренебрежение безопасностью. Работа без перчаток и вентиляции может привести к аллергическим реакциям и раздражению дыхательных путей.

Следуя этим простым рекомендациям, вы сможете уверенно подобрать смолу, которая идеально подойдёт для ваших задач, и получите от 3D-печати максимум удовольствия и пользы.

Источники

- 3D-печать смолой в 2025 году: Как выбрать лучшую … — Meshy AI

- Типы и характеристики 3D‑принтеров — INNER

- Гид по смолам для 3D печати — Lider-3d

- Сравнение SLA, DLP и LCD: Какая технология фотополимерной …

- Фотополимерная 3D печать. 3D принтеры по технологии: LCD …

- Step-by-Step Guide to Resin 3D Printing in 2025 — Creality Cloud

- Опыт печати SLA на массовом сегменте 3D принтеров в 2025 …

- Фотополимерная смола для 3D-принтера: как выбрать и на что …