В мире домашней 3D-печати выбор технологии играет ключевую роль для качества изделий, скорости производства и затрат. В статье подробно сравниваем FDM и SLA — две популярные технологии, их особенности, преимущества и ограничения, чтобы помочь определиться с лучшим вариантом для домашних проектов.

Основы технологий FDM и SLA

Когда речь заходит о качестве 3D-печати, разница между FDM и SLA становится особенно очевидной. Здесь в полной мере проявляются технические особенности каждой технологии, напрямую влияющие на результат.

Толщина слоя и текстура поверхности

Главный фактор, определяющий детализацию — толщина слоя. В FDM-принтерах стандартный показатель колеблется от 0.1 до 0.3 мм. Каждый новый слой термопластика ложится поверх предыдущего, создавая характерные горизонтальные полосы. Даже при минимальной высоте слоя 0.05 мм (в продвинутых моделях) неровности остаются заметными невооруженным глазом.

SLA-печать работает иначе. Лазерный луч полимеризует смолу с точностью до 25-100 микрон. Такие слои сливаются в практически монолитную структуру — поверхность получается гладкой, а углы и изгибы не теряют четкости. Для сравнения: человеческий волос имеет толщину около 70 микрон.

Практические различия

Эти технические нюансы напрямую влияют на выбор технологии для конкретных задач. Возьмем миниатюрные фигурки для настольных игр. При печати на FDM сложно передать черты лица, текстуру одежды, мелкие аксессуары. Потребуется шлифовка и покраска, что увеличивает время обработки. SLA-модель готова к покраске сразу после промывки — детализация сохраняет даже следы от пальцев на миниатюрном мече рыцаря.

Другая область — стоматология. При создании хирургических шаблонов допустимая погрешность составляет 50 микрон. FDM-принтеры с их типичной точностью 100-200 микрон здесь не подходят. SLA-устройства справляются с этой задачей, что подтверждается исследованиями Университета Торонто (2019) — отклонения не превышали 35 микрон.

Интересный факт: ювелиры Санкт-Петербурга используют исключительно SLA-печать для восковых моделей. Это позволяет воспроизвести узоры толщиной с человеческий волос.

Когда FDM выигрывает

Но считать SLA универсальным решением ошибочно. Для функциональных деталей важнее механическая прочность, а не эстетика. Возьмем кронштейн для полки — здесь FDM выгоднее. Полилактид (PLA) или ABS выдерживают нагрузки до 50 МПа, тогда как стандартная смола SLA обладает пределом прочности 30-40 МПа. После ультрафиолетового отверждения хрупкость материала увеличивается — такая деталь может треснуть под нагрузкой.

Еще пример — садовые принадлежности. Напечатанные из PETG методом FDM кронштейны для теплиц спокойно переносят дождь и перепады температур. Фотополимерные аналоги требуют дополнительного защитного покрытия, что увеличивает стоимость и время производства.

Пограничные случаи

Существуют сферы, где выбор неочевиден. Прототипирование электронных корпусов — типичный пример. Если нужен макет для проверки эргономики, подойдет FDM. Но при тестировании защелок и точного прилегания деталей лучше использовать SLA-печать с инженерными смолами. Правда, стоимость такого прототипа будет в 3-5 раз выше.

Любопытный компромисс — гибридные подходы. Некоторые мастерские сначала печатают основу на FDM, а тонкие декоративные элементы добавляют SLA-методом. Это сокращает общее время печати на 40%, по данным московской лаборатории FabLab.

Постобработка как часть процесса

Говоря о качестве, нельзя забывать про финальную обработку. FDM-модели часто шлифуют абразивными губками или обрабатывают ацетоном. Это сглаживает слоистость, но уменьшает точность — выступающие детали стираются. Иногда теряется до 0.2 мм материала, что критично для мелких элементов.

С SLA проще — достаточно промывки в изопропиловом спирте и УФ-отверждения. Поверхность сохраняет исходную геометрию. Современные смолы типа «ABS-like» вообще не требуют постобработки для бытового использования. Однако работа с химикатами требует осторожности — пары изопропанола вредны для здоровья.

Экономический аспект

Цена детализированной печати SLA не ограничивается стоимостью смолы. Учитывайте расходы на перчатки, салфетки, растворители и УФ-лампу. Для домашнего использования это означает дополнительные 15-20% к бюджету. FDM проще в этом плане — достаточно периодически чинить сопло и менять термобарьер.

Но есть нюанс. Высокодетализированная FDM-печать тоже затратна — потребуются дорогие сопла диаметром 0.2 мм и филаменты премиум-класса. Такие эксперименты часто удваивают стоимость часа печати по сравнению со стандартными настройками.

Выбор между технологиями напоминает покупку обуви. Для ежедневной носки берут удобные кроссовки (FDM), для торжественного события — лакированные туфли (SLA). Главное — четко понимать, какие требования выдвигает конкретная задача.

Сравнение качества печати и детализации изделий

Выбор между FDM и SLA часто упирается в требования к качеству итогового изделия. Если предыдущий раздел объяснил технические принципы работы этих методов, сейчас разберемся, как они влияют на результат в руках домашнего пользователя.

Микрон за микроном

Стандартный FDM-принтер работает с толщиной слоя 50-400 микрон. На практике это означает заметные ступеньки на наклонных поверхностях и необходимость ручной постобработки. Детализация ограничивается диаметром сопла – обычно 0.4 мм, что делает невозможным воспроизведение элементов тоньше 1-2 мм без специальных настроек.

SLA-технология оперирует слоями 10-100 микрон, причем лазерный луч диаметром 0.07-0.15 мм позволяет создавать перемычки толщиной с человеческий волос. Фигурки для настольных игр с текстурированной броней или зубчатые шестерни часового механизма – здесь преимущество фотополимерной печати становится очевидным.

Качественная FDM-модель корабля длиной 20 см потребует минимум 3 часа шлифовки для сглаживания слоев. Ее SLA-аналог будет готов к покраске сразу после промывки в изопропиловом спирте.

Функциональность против эстетики

Полилактид (PLA) для FDEM сохраняет 95% механической прочности при нагрузках на изгиб. Сополимеры ABS позволяют печатать детали для автомобильных держателей телефонов, корпусов электроники, крепежных элементов – там, где важна выносливость, а не внешний вид.

Смола для SLA дает хрупкие детали с изотропными свойствами. Но именно это сочетание обеспечивает стабильность геометрии при создании ювелирных восковок и слепочных кап для стоматологии. При комнатной температуре форму отливки не поведёт даже при толщине стенок 0.3 мм.

- Примеры применения FDM

- Фурнитура для мебели

- Кронштейны систем хранения

- Прототипы механических узлов

- Сильные стороны SLA

- Бижутерия с ажурным плетением

- Архитектурные макеты

- Анатомические модели для обучения

Парадокс гладкости

Матовая поверхность FDEM-печати лучше держит краску, но требует грунтовки для заполнения микропор между слоями. Глянцевые SLA-модели сложнее окрашивать акрилом – адгезию улучшает легкая обработка абразивной губкой. При этом полимеризованная смола схватывается монолитно, исключая риск расслоения при температурных перепадах.

Производители композитных филаментов с деревянным или металлическим наполнителем предлагают альтернативу – текстурированная поверхность FDM-отпечатков маскирует слоистость. Но для воспроизведения гравюры на миниатюрном медальоне такой метод не подойдет – линии штриховки просто «потеряются» в 0.4-миллиметровой линии экструдера.

Важный нюанс – точность позиционирования. FDEM-принтеры бюджетного сегмента имеют погрешность до 5% от размера детали из-за люфтов в подвижных частях. В SLA-устройствах единственный движущийся элемент – платформа опускания, что гарантирует повторяемость размеров с допуском ±0.1 мм независимо от сложности модели.

Скрытые параметры

Светопропускание фотополимеров позволяет создавать линзы и световоды для LED-подсветки – функция, недоступная для непрозрачных термопластов. С другой стороны, нейлоновые или поликарбонатные филаменты выдерживают нагрев до 120-150°C, тогда как стандартные смолы деформируются уже при 60-80°C.

Вопрос экологичности тоже влияет на качество работы. Испарения от нагреваемых пластиков в FDEM менее токсичны, но требуют вентиляции. Неотверждённые смолы SLA – агрессивные химикаты, требующие герметичных контейнеров для хранения и перчаток при работе.

Следующий раздел подробно разберет временные затраты – от скорости печати до трудозатрат на постобработку. Эти факторы часто становятся решающими при выборе технологии для дома, где важны не только результат, но и комфорт процесса.

Скорость и удобство процесса печати дома

При выборе домашнего 3D-принтера скорость и удобство часто становятся решающими факторами. Технологии FDM и SLA предлагают разные сценарии работы, которые стоит разобрать отдельно — особенно если вы планируете использовать устройство регулярно.

С FDM-принтерами все обычно начинается быстрее. Подготовка к печати здесь занимает минимум времени: нагрев сопла и стола до рабочей температуры редко длится дольше 5-10 минут. Смена катушки с филаментом напоминает заправку швейной машинки — даже новичок разберется за пару попыток. Чистка сопла после работы требуется не всегда, особенно если использовать популярные материалы вроде PLA, которые почти не оставляют нагара. После завершения печати достаточно снять деталь со стола, обрезать поддержки ножом или кусачками — и можно пользоваться.

Но есть нюансы. Например, модели сложной геометрии с нависающими элементами потребуют больше времени на подготовку. Генерация поддержек в слайсере и их последующее удаление добавляет этап работы, хотя и не такой трудоемкий, как в случае с SLA. Важно помнить, что толщина слоя напрямую влияет на скорость: печать с разрешением 0.3 мм пройдет в два раза быстрее, чем с 0.1 мм. Для функциональных деталей вроде креплений или корпусов это идеальный вариант.

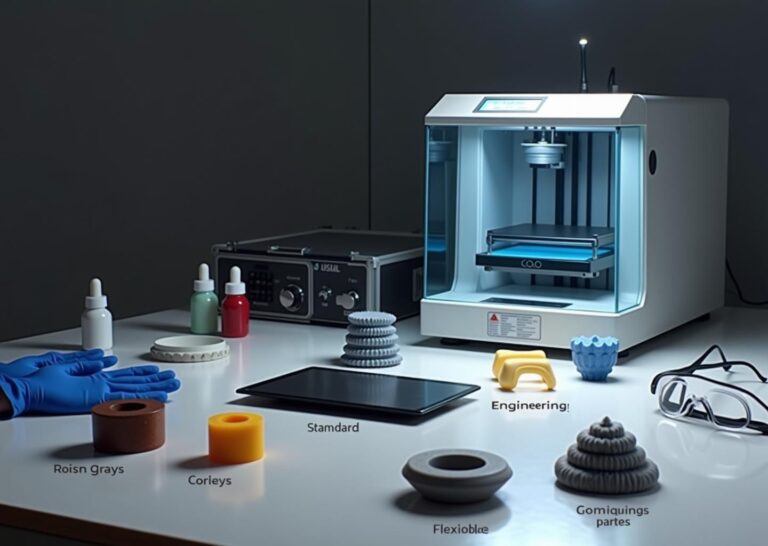

SLA-принтеры выглядят менее «дружелюбно» на первый взгляд. Даже небольшая модель после печати требует многошаговой постобработки. Сначала отмывание в изопропиловом спирте — минимум две ванночки по 10-20 минут каждая. Потом ультрафиолетовое отверждение — еще 10-30 минут в зависимости от размера объекта. Причем пропустить эти этапы нельзя: неотвержденная смола остается липкой и токсичной. Для работы нужно организовать место с хорошей вентиляцией, запастись перчатками и салфетками — контакт с жидкой смолой без защиты кожи нежелателен.

Интересно, что сама печать на SLA иногда оказывается быстрее FDM. Это связано с особенностью засветки слоя: пока лазер или LCD-матрица создают один слой за 2-5 секунд, FDM-сопло успевает напечатать лишь небольшой участок. Но этот плюс «съедает» постобработка. Например, создание миниатюры высотой 10 см займет 4 часа печати и 1.5 часа дополнительных процедур, тогда как FDM справится за 6 часов непрерывной работы без существенной очистки.

Подготовка моделей для SLA тоже требует внимания. Неправильно размещенные поддержки в фотополимерной печати приводят к деформациям чаще, чем в FDM. Приходится тщательно рассчитывать их толщину и точки контакта с моделью, чтобы при удалении не осталось следов. Мелкие детали вроде зубцов шестеренок или текстуры на фигурках иногда приходится дорабатывать иглой или скальпелем.

В плане обслуживания FDM явно проще. Еженедельная чистка сопла от нагара, периодическая смена тефлоновой трубки и смазка направляющих — базовый уход, который освоит даже подросток. С SLA сложнее: надо следить за прозрачностью VAT-резервуара, вовремя менять защитную пленку, контролировать срок годности смолы, которая постепенно теряет свойства даже в закрытой таре. А если на платформу во время печати попадет затвердевший кусочек смолы — придется полностью сливать материал и фильтровать его.

Для домашнего использования важна и «чистота» процесса. FDM с PLA-филаментом почти не пахнет, хотя ABS или нейлон потребуют вытяжки. А вот смолы для SLA почти всегда имеют резкий химический запах даже у проверенных брендов. Подумайте, где разместить принтер — кухня или спальня точно не подойдут. Хранение материалов тоже различается: катушки с пластиком просто лежат на полке, а флаконы со смолой нужно держать в темноте и при стабильной температуре.

Важный момент — автоматизация. Многие современные FDM-принтеры оснащены датчиками автокалибровки стола и системой возобновления печати после сбоя питания. В SLA-устройствах такие опции встречаются реже. Зато у них есть программные функции вроде автоматического расчета поддержек, что частично компенсирует сложности подготовки модели.

Если говорить о повседневном комфорте, FDM лучше подходит для частых коротких сессий. Захотелось распечатать новый крючок для полотенец — за 15 минут подготовил файл и запустил печать. С SLA придется выделить минимум час, чтобы выполнить все этапы от начала до финишной обработки. Зато для хобби-проектов вроде создания коллекционных миниатюр или ювелирных украшений выбор однозначно за фотополимерной печатью, даже несмотря на временные затраты.

Стоимость владения и материалы для печати

При оценке стоимости домашней 3D-печати важно учитывать все составляющие — от цены оборудования до скрытых расходов на эксплуатацию. Рассмотрим бюджетные аспекты для FDM и SLA технологий, чтобы понять, какая из них экономически выгоднее для конкретных задач.

Стартовые вложения

Среднеценовой сегмент FDM-принтеров начинается от 25 000 рублей за базовые модели типа Creality Ender 3. Профессиональные устройства с закрытыми камерами и подогревом платформы могут стоить до 150 000 рублей. Для SLA печати входной порог выше — даже компактные модели типа Anycubic Photon Mono 2 обойдутся минимум в 35 000 рублей, а устройства с увеличенной зоной построения легко превышают 200 000 рублей.

Расходные материалы

Термопластики для FDM варьируются от бюджетного PLA (500-800 руб./кг) до специализированных нитей типа нейлона или PEEK (3000-7000 руб./кг). Фотополимерные смолы стоят в среднем 1500-4000 руб./литр для стандартных составов, при этом расход увеличивается из-за необходимости поддержания уровня в ванночке и потерь при фильтрации.

- Среднемесячный расход PLA для активного пользователя — 1-2 кг

- Типичный месячный объем смолы при аналогичной нагрузке — 0.5-1 л

Важный нюанс — сроки годности. Неиспользованная смола теряет свойства через 6-12 месяцев, тогда как термопластики хранятся годами при правильных условиях.

Эксплуатационные расходы

FDM-принтеры требуют периодической замены сопел (300-1500 руб.), термоленты (500-2000 руб./рулон) и стёкол платформ (1000-3000 руб.). Для SLA критичны затраты на:

- Сменные ванночки (2000-5000 руб.)

- Специальные фильтры (300-800 руб./шт)

- Изопропиловый спирт для промывки (500-1500 руб./литр)

Постобработка для SLA добавляет минимум 15-20% к стоимости каждого изделия. Помимо затрат на УФ-камеру (от 5000 руб.), требуются перчатки, салфетки и средства утилизации токсичных отходов.

Долговечность изделий

FDM-детали из ABS или PETG сохраняют прочность 5-7 лет даже при наружном использовании. Фотополимеры желтеют и становятся хрупкими через 1-2 года под воздействием солнечного света. Для увеличения срока службы смоляных моделей требуется дополнительная покраска защитными составами (200-500 руб./флакон).

Советы по оптимизации бюджета

Для экономных пользователей FDM выгоднее при объеме печати от 3 кг пластика в месяц. SLA оправдывает себя при:

- Регулярной печати миниатюр для хобби

- Создании мастер-моделей для литья

- Изготовлении ювелирных изделий

Начинающим советуем стартовать с FDM и переход к SLA только при уверенной необходимости в высокой детализации. Помните — 30% пользователей покупают оба типа принтеров через год активного использования, распределяя задачи между устройствами.

Реальный пример: печать коллекционной фигурки 15 см на FDM обойдется в 350-500 руб. с учетом материала и электроэнергии. Та же модель на SLA будет стоить 700-900 руб. с затратами на смолу, спирт и УФ-отверждение.

Выбирая технологию, оценивайте не только текущие расходы, но и долгосрочные перспективы. Если планируете монетизировать печать — SLA может принести больше прибыли за счет премиального качества, но потребует серьезных первоначальных вложений.

Практические приложения и выбор технологии для домашней 3D-печати

Чтобы выбрать между FDM и SLA для домашних проектов, важно понимать особенности каждой технологии. Если предыдущая глава помогла оценить финансовые аспекты, здесь разберем, как применить эти знания на практике. Представьте: вам нужно распечатать кронштейн для полки или миниатюрного персонажа для настолки. От задачи зависит не только бюджет, но и время, усилия на постобработку, а главное — конечный результат.

FDM идеально подходит для решения утилитарных задач. Когда требуется создать прототип механизма, замену сломанной детали стиральной машины или крупный предмет вроде органайзера для инструментов — здесь выигрывает печать пластиком. Например, PETG справится с нагрузками в гараже, а гибкий TPU подойдет для амортизаторов дрона. Размер тоже имеет значение — моделирование полноразмерного светильника или садовой фигуры возможно только на FDM-принтере с большой областью печати.

Работа с FDM напоминает обучение езде на велосипеде — сначала придется повозиться с калибровкой стола, настройкой температур и скоростей. Но как только вы освоите базовые принципы, сможете печатать функциональные изделия буквально «на автомате». Главное преимущество — возможность исправлять ошибки методом проб: сорвалась нить, приподнялся угол — просто удалите бракованный слой и запустите печать заново.

SLA требует другого подхода. Эта технология раскрывается в проектах, где важен микрометровый уровень точности. Попробуйте напечатать зубной протез по слепку, ювелирную форму для литья или фигурку с ажурными крыльями стрекозы — обычный пластик не передаст таких деталей. Но за качество придется платить временем: постобработка смолы включает промывку в изопропиловом спирте и досвечивание УФ-лампой, а сами модели часто требуют дополнительного крепления опорных структур.

Интересный кейс из практики — создание миниатюр для диорам. На FDM-принтере мелкие элементы вроде пуговиц на военной форме получатся сглаженными, тогда как SLA передаст каждый рельеф. Но если попытаться напечатать габаритную статуэтку на SLA, расход смолы превысит разумные пределы, а время печати растянется на сутки. Здесь лучше комбинировать технологии: основу делать из пластика, а тонкий декор — из смолы.

Как не запутаться при выборе? Начните с проверки трех параметров:

- Требования к детализации — под лупой или невооруженным глазом

- Размер объекта — больше ладони или меньше спичечного коробка

- Цель использования — декоративная или функциональная нагрузка

Для новичков в 3D-печати советуем стартовать с FDM. Можно экспериментировать с настройками без риска испортить дорогие материалы — даже неудачные отпечатки часто находят применение в хозяйстве. Раздобыли винтажную ручку от комода? Отсканируйте, напечатайте недостающую часть из ABS и восстановите мебель. Починить игрушечную машинку сына — тоже задача для FDM.

SLA чаще выбирают художники, ювелиры или опытные энтузиасты. Хотите создать коллекцию авторских значков с портретной гравировкой? Тогда без смолы не обойтись. Но помните о технике безопасности — работа с жидкими фотополимерами требует отдельного проветриваемого помещения и защитных перчаток. Хранение неиспользованной смолы тоже имеет нюансы — в отличие от катушек с пластиком, её нельзя просто оставить на полке до следующего проекта.

Сравним типичные ошибки выбора. Попытка напечатать шестерню для механических часов на FDM приведет к быстрому износу — пластик не обеспечит нужной точности сопряжения. Печать садовой скамейки на SLA обойдется в стоимость самой скамьи из магазина. Зато изготовление персонализированного чехла для уникального гаджета успешно выполнит любая технология — вопрос только в эстетических предпочтениях.

Важный нюанс — взаимодополняемость технологий. Многие домашние мастера со временем обзаводятся обоими типами принтеров. Например, FDM используют для создания корпусов электронных устройств, а SLA — для фирменных логотипов и декоративных панелей. Такой подход позволяет оптимизировать и бюджет, и качество без компромиссов.

Напоследок практический совет — перед запуском проекта сделайте «тест-драйв» обеих технологий. Закажите печать модели в сервисе на FDM и SLA, сравните результаты вживую. Так вы точно поймете, соответствует ли ожиданиям текстура поверхности, гибкость материала, точность размеров. Эта небольшая инвестиция сэкономит месяцы экспериментов и поможет выбрать оптимальную технологию под ваши задачи.