В 2025 году мир домашней 3D‑печати быстро выходит за рамки классических FDM и SLA. В этом материале мы разберём актуальные технологии и материалы, которые уже становятся доступнее любителям и хоббистам, сравним их практическое применение и дадим рекомендации по выбору и безопасности для домашней мастерской.

Как изменился ландшафт домашней 3D‑печати после FDM и SLA

Еще несколько лет назад мир домашней 3D‑печати был предельно прост и понятен. На одном полюсе находились FDM‑принтеры, работающие по принципу послойного наплавления пластиковой нити. Они стали настоящей «народной» технологией благодаря своей доступности, простоте в обслуживании и огромному выбору недорогих материалов. На другом полюсе расположились SLA‑принтеры, использующие лазер для точечного отверждения жидкого фотополимера. Они предлагали высочайшую детализацию, но были дороже, медленнее и требовали больше внимания к постобработке и безопасности. Этот выбор между скоростью и доступностью с одной стороны и качеством поверхности с другой долгое время определял весь любительский рынок.

FDM (Fused Deposition Modeling) можно сравнить с работой автоматизированного клеевого пистолета. Расплавленный пластик выдавливается через сопло и укладывается слой за слоем, формируя объект. Это простой и надежный метод, но он оставляет заметные «полосы» на поверхности изделия, а печать крупных и детализированных объектов может занимать десятки часов. SLA (стереолитография), в свою очередь, работает иначе. Лазерный луч с высокой точностью «рисует» сечение объекта на поверхности фотополимерной смолы, заставляя ее затвердевать. Платформа опускается, и процесс повторяется. Результат — гладкая, почти литая поверхность, но за это приходится платить скоростью, ведь лазеру нужно обойти весь контур каждого слоя.

К 2025 году эта устоявшаяся картина кардинально изменилась. Причина не в том, что FDM и SLA стали хуже, а в том, что потребности пользователей выросли. Домашние мастера и энтузиасты захотели большего. Возникла острая потребность в технологиях, которые могли бы предложить и скорость, и качество одновременно. Люди устали выбирать между «быстро, но полосато» и «гладко, но долго и грязно». Появился спрос на многоматериальную печать, позволяющую создавать объекты с разными физическими свойствами, например, твердый корпус с гибкими вставками. Кроме того, возросли требования к функциональности материалов — нужны были не просто красивые фигурки, а прочные, термостойкие или гибкие детали для реального использования. Наконец, вопрос безопасности при работе с летучими и токсичными смолами в домашних условиях заставил искать более дружелюбные альтернативы.

Этот спрос совпал с тремя ключевыми факторами, которые и стали катализатором перемен. Во‑первых, произошло значительное удешевление электроники и оптики. Высококачественные LCD‑матрицы с разрешением 4K и 8K, мощные светодиодные источники УФ‑излучения и точная механика стали доступны не только для промышленного оборудования, но и для настольных устройств. Во‑вторых, химия материалов сделала огромный шаг вперед. Появились фотополимеры с улучшенными механическими свойствами, инженерные пластики для FDM, выдерживающие высокие нагрузки, и даже композиты. В‑третьих, производители оборудования увидели огромный потенциал в сегменте «просьюмеров» — продвинутых любителей и малого бизнеса, готовых платить за более совершенные технологии. Успех компаний, сделавших ставку на скорость и удобство, показал всему рынку, что пользователи созрели для чего‑то нового.

В результате на смену дуополии FDM/SLA пришла целая волна инноваций, которые раньше считались уделом дорогих промышленных лабораторий. Новые технологии 3D печати 2025 года открывают перед домашними мастерами невероятные возможности. Вот лишь некоторые направления, которые активно развиваются:

- DLP/LCD‑печать. Вместо лазера для отверждения смолы используется проектор или LCD‑экран, который засвечивает весь слой целиком. Это в разы увеличивает скорость печати без потери детализации.

- Технологии непрерывной печати (CLIP и аналоги). Развитие идеи фотополимерной печати, где процесс отверждения идет непрерывно, без пауз на «отрыв» модели от дна ванны. Скорость печати возрастает на порядок.

- Волюметрическая (томографическая) печать. Поистине футуристический метод, при котором объект создается не послойно, а целиком, за секунды, путем проецирования света под разными углами во вращающуюся кювету с особой смолой.

- Струйная печать материалов (Material Jetting). Подобно обычному струйному принтеру, печатающая головка наносит мельчайшие капли фотополимера, которые тут же отверждаются УФ‑светом. Эта технология позволяет смешивать материалы прямо в процессе печати, создавая полноцветные и многокомпонентные объекты.

- Гибридные системы. Устройства, совмещающие 3D‑печать с другими методами обработки, например, с ЧПУ‑фрезеровкой для достижения идеальной точности поверхности.

Нельзя отрицать и влияние «старших братьев» из большой промышленности. Такие технологии, как Multi Jet Fusion (MJF) от HP, Binder Jetting (склеивание порошка) или DED (прямое энергетическое осаждение металла), пока не стоят на наших столах. Однако идеи, заложенные в них — работа с порошковыми материалами, высокая производительность, возможность печати металлами — постепенно просачиваются в потребительский сегмент в виде новых материалов и гибридных подходов. Вопрос о том, чем заменить FDM SLA, перестал быть риторическим. Теперь это вопрос выбора из множества доступных и перспективных вариантов.

Ландшафт домашней 3D печати стал сложнее, но вместе с тем и намного интереснее. Чтобы помочь вам сориентироваться в этом многообразии, в следующих главах мы подробно разберем каждую из этих перспективных технологий. Мы рассмотрим их принципы работы, сильные и слабые стороны, доступные на рынке модели и то, какие задачи они позволяют решать лучше всего.

Перспективные технологии, доступные хоббисту

По мере того как мы оставляем позади привычные FDM и SLA, открывается мир технологий, которые еще несколько лет назад казались уделом промышленных гигантов. К 2025 году многие из них стали достаточно зрелыми и доступными, чтобы поселиться в домашней мастерской или небольшом бизнесе. Давайте разберемся, что именно стучится в наши двери и как с этим работать.

DLP и современные LCD‑принтеры. Быстрый старт в высоком разрешении

Если вы уже знакомы с фотополимерной печатью, то знаете ее главный плюс. Это потрясающая детализация. Технологии Digital Light Processing (DLP) и ее более доступный аналог на базе LCD‑матриц (иногда их объединяют под общим термином MSLA, Masked SLA) выводят эту идею на новый уровень.

Принцип работы. В отличие от классической SLA, где лазерный луч последовательно «рисует» каждый слой, DLP 3D принтер для дома использует цифровой проектор или LCD‑экран, чтобы засветить весь слой целиком за один раз. Это как слайд‑шоу, где каждый слайд. это срез вашей модели.

Преимущества. Главное достоинство. это скорость. Время печати зависит только от высоты модели и толщины слоя, а не от того, насколько сложная и заполненная у вас деталь. Вы можете напечатать одну крошечную фигурку или десять за одно и то же время. Качество поверхности получается гладким, без видимых слоев, что идеально для миниатюр, ювелирных прототипов и деталей интерьера со сложной текстурой.

Ограничения. Область печати у доступных моделей обычно меньше, чем у FDM‑принтеров. Сами фотополимерные смолы требуют осторожного обращения. они токсичны в жидком виде, имеют запах и нуждаются в постобработке (промывке в спирте и дополнительной УФ‑засветке). Ресурс LCD‑матрицы ограничен, хотя современные монохромные экраны служат значительно дольше.

Что печатать. Декоративные вазы с тонким узором, кастомные корпуса для электроники, детализированные фигурки для настольных игр, прототипы ювелирных изделий.

Примеры и цены. Рынок наводнен моделями от Anycubic, Elegoo, Phrozen с разрешением матриц от 4K до 12K. Цены на 2025 год начинаются от 25 000 рублей за компактную модель для новичков и доходят до 150 000–200 000 рублей за принтеры с большой областью печати и высоким разрешением.

Практические советы. Устанавливайте принтер в хорошо проветриваемом помещении, в идеале с вытяжкой. Рабочий стол должен быть устойчивым и защищенным от случайных проливов смолы. Обязательно используйте нитриловые перчатки и защитные очки. Для постобработки очень удобны комбинированные станции для промывки и засветки (Wash & Cure), они экономят место и делают процесс чище.

CLIP и его аналоги. Непрерывная печать для самых нетерпеливых

Технология Continuous Liquid Interface Production (CLIP) и ее производные (LSPc, cDLP) решают главную проблему послойной фотополимерной печати. отрыв модели от дна ванны после засветки каждого слоя. Этот процесс замедляет печать и создает механические нагрузки на модель.

Принцип работы. В основе лежит специальная кислородопроницаемая мембрана на дне ванночки. Кислород ингибирует (подавляет) полимеризацию смолы, создавая тончайший «мертвый слой» жидкости толщиной в несколько десятков нанометров. Модель не прилипает ко дну и может подниматься из ванны непрерывно, без пауз.

Преимущества. Феноменальная скорость, в разы превышающая даже DLP. Детали получаются изотропными, то есть одинаково прочными во всех направлениях, так как процесс полимеризации идет непрерывно. Поверхность изделий идеально гладкая, без малейших намеков на слоистость.

Ограничения. Это все еще дорогая технология. Принтеры стоят значительно больше, чем обычные DLP, и часто требуют использования фирменных, более дорогих материалов. Сама технология сложнее в обслуживании.

Что печатать. Функциональные прототипы, которые нужно получить «еще вчера». Мелкосерийное производство кастомных деталей, например, креплений, шестеренок, корпусов, где важна скорость и прочность.

Примеры и цены. Изначально технология была представлена компанией Carbon, но к 2025 году ее аналоги появились и в более доступном сегменте, например, у Formlabs (технология LFS) или Nexa3D. Цены для prosumer‑сегмента начинаются от 500 000 рублей, что делает их выбором для малого бизнеса, а не для простого хобби.

Волюметрическая (томографическая) 3D‑печать. Магия из будущего

Это, пожалуй, самая футуристичная технология, которая становится реальностью. Забудьте о слоях. Волюметрическая печать создает объект целиком за один раз.

Принцип работы. Представьте себе вращающуюся кювету с фотополимером. Проектор проецирует на нее под разными углами серию изображений (как при компьютерной томографии, только наоборот). В тех точках объема, где суммарная доза полученного света превышает порог полимеризации, смола мгновенно затвердевает. Через несколько десятков секунд или минут из кюветы можно извлечь готовый объект.

Преимущества. Невероятная скорость. Печать объекта занимает минуты, а не часы. Полное отсутствие слоев и поддерживающих структур для многих моделей. Возможность печати внутри замкнутых объемов.

Ограничения. Технология пока очень молода и дорога. Выбор материалов ограничен специальными, очень чувствительными смолами. Есть ограничения по геометрии. сложно печатать плотные, массивные объекты.

Что печатать. Небольшие, но сложные объекты. Медицинские модели, микрофлюидные чипы, кастомные линзы, ювелирные изделия сложной формы.

Примеры и цены. Пионерами являются компании вроде Xolo и Readily3D. Домашних моделей пока нет, но лабораторные и полупрофессиональные системы уже существуют. Их стоимость исчисляется миллионами рублей, но технология быстро развивается, и первые «просьюмерские» анонсы уже не за горами.

Material Jetting и многоматериальная 3D печать. Цвет и текстура в одном флаконе

Эта технология ближе всего к обычному струйному принтеру. Только вместо чернил она использует капли фотополимера.

Принцип работы. Печатающая головка с сотнями сопел движется над платформой, распыляя мельчайшие капли материала (или нескольких материалов одновременно) и тут же засвечивая их УФ‑лампой. Один из материалов обычно является легкоплавким воском или гелем для поддержек.

Преимущества. Возможность печатать полноцветные модели с градиентами и смешивать материалы с разными свойствами (например, твердый пластик с резиноподобными вставками) в одном изделии. Высочайшая точность и гладкость поверхности.

Ограничения. Очень высокая стоимость как самих принтеров, так и расходных материалов. Детали могут быть не такими прочными, как у других технологий. Постобработка включает удаление восковых поддержек, что требует специального оборудования.

Что печатать. Реалистичные прототипы, которые выглядят и ощущаются как конечный продукт. Архитектурные макеты, медицинские модели для планирования операций, кастомные панели управления с цветной маркировкой.

Примеры и цены. Лидером здесь является Stratasys с технологией PolyJet. Настольные версии, например, от Mimaki, уже существуют, но их цена (от 2–3 миллионов рублей) относит их к профессиональному классу. Однако более простая многоматериальная 3D печать уже пришла в FDM‑сегмент благодаря системам автоматической смены филамента, таким как AMS от Bambu Lab или MMU от Prusa. Они позволяют печатать несколькими цветами или материалами (например, PLA + TPU) и стоят в разы дешевле, делая многоцветную печать доступной для всех.

Доступная металлизация и керамика. Прочность промышленного уровня дома

Печать металлом и керамикой перестает быть фантастикой. Для домашнего мастера доступны технологии, основанные на постобработке.

Принцип работы. Печать ведется на модифицированном FDM‑принтере специальным филаментом, который состоит из металлического или керамического порошка (около 80%) и полимерного связующего. Полученная «зеленая» деталь хрупкая. Затем она проходит два этапа. дебайнд (удаление связующего в химической ванне) и спекание (sintering) в специальной печи при температуре свыше 1000°C. В процессе спекания деталь усаживается, а порошок сплавляется в монолитный объект.

Преимущества. Возможность создавать настоящие металлические (нержавеющая сталь, медь) и керамические детали с высокой прочностью, термостойкостью и износостойкостью.

Ограничения. Сложный многоэтапный процесс. Необходимость иметь или иметь доступ к дорогостоящей муфельной печи. Значительная и не всегда равномерная усадка детали (до 20%), которую нужно закладывать на этапе проектирования.

Что печатать. Функциональные элементы, подверженные износу или нагреву. Кастомные радиаторы, инструменты, термостойкие сопла, уникальные украшения.

Примеры и цены. Филаменты вроде BASF Ultrafuse 316L уже доступны. Стоимость самого филамента высока (от 15 000 рублей за катушку), но главная инвестиция. это печь для спекания, цена на которую начинается от 150 000 рублей для компактных моделей.

Каждая из этих технологий открывает новые горизонты для домашнего мастера, позволяя создавать вещи, которые раньше были немыслимы. Но важно помнить, что за новыми возможностями стоят и новые требования к материалам, постобработке и, конечно, к безопасности.

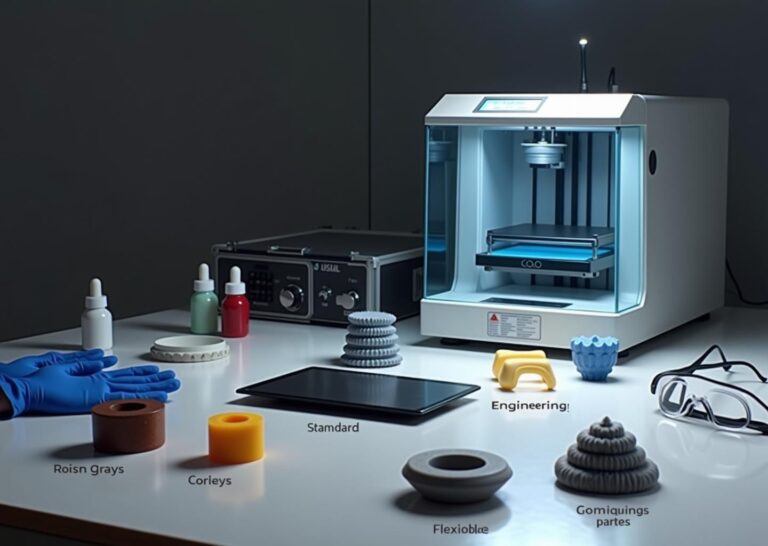

Материалы и постобработка которые меняют практику домашней печати

Технологии, о которых мы говорили ранее, были бы просто интересной инженерной мыслью без главного — материалов, способных раскрыть их потенциал. К 2025 году именно эволюция расходников, а не только железа, определяет, что мы можем создавать в своей домашней мастерской. Забудьте о временах, когда выбор был между хрупким PLA и капризным ABS. Сегодняшние материалы 3D печати для дома открывают двери для создания не просто красивых безделушек, а по-настоящему функциональных вещей.

Начнем с фотополимеров, ведь именно они переживают настоящий ренессанс. Если раньше работа со смолой ассоциировалась с резким химическим запахом и долгими часами ожидания, то теперь ситуация кардинально изменилась. Появились так называемые «быстрые» смолы, разработанные специально для современных DLP-принтеров с монохромными матрицами. Их формула оптимизирована для быстрой полимеризации, что сокращает время засветки одного слоя с 6-8 секунд до 1-2. В итоге печать небольшой модели вместо трех часов занимает меньше часа. Но главное достижение для домашнего использования — это, конечно, смолы без запаха. Производители изменили химический состав, убрав самые летучие и пахучие компоненты. Идеальной тишины в плане запаха они не дают, но разница колоссальна. Теперь принтер можно спокойно поставить в хорошо проветриваемой комнате, а не только в гараже или на балконе, не вызывая недовольства домочадцев.

FDM-печать тоже не стоит на месте. Стандартные пластики вроде PLA и PETG стали прочнее и проще в работе, но настоящий прорыв случился в области инженерных и композитных материалов. Гибкие филаменты, или термопластичные эластомеры (TPE/TPU), стали гораздо послушнее. Новые составы меньше застревают в экструдере и позволяют печатать эластичные прокладки, чехлы для телефонов или даже подошвы для обуви на обычных домашних принтерах. Настоящей звездой стали композиты для 3D печати. Это филаменты на основе PLA, PETG или нейлона, в которые добавлено рубленое углеволокно (Carbon Fiber) или стекловолокно. Такие материалы дают невероятную жесткость и прочность при малом весе. Детали из PETG-CF (PETG с углеволокном) получаются легкими, матовыми на вид и практически не деформируются под нагрузкой. Это идеальный вариант для печати кронштейнов, деталей дронов или корпусов для электроники. Единственный нюанс — такие материалы абразивны и быстро изнашивают стандартное латунное сопло, поэтому для работы с ними обязательно нужно установить сопло из закаленной стали.

Существуют и более экзотические, но уже доступные варианты. Например, филаменты с керамическим наполнителем, которые после печати на ощупь и по весу напоминают камень. Или биоразлагаемые составы нового поколения, такие как PHA, которые разлагаются быстрее и в более широком диапазоне условий, чем привычный PLA. Отдельно стоит упомянуть проводящие пасты и филаменты, позволяющие печатать простые электрические схемы прямо внутри детали. Пока это скорее поле для экспериментов, но для создания уникальных интерактивных прототипов — незаменимая вещь.

Важно понимать, какие из этих материалов действительно применимы в домашних условиях от начала и до конца, а какие требуют профессионального оборудования. Все перечисленные выше пластики и смолы полностью подходят для домашнего цикла. А вот материалы вроде паст с металлическим или керамическим порошком — это уже полупрофессиональная история. Вы можете напечатать из них «зеленую» деталь дома, но для превращения ее в цельный металл или керамику потребуется спекание в муфельной печи при температуре свыше 1000°C. Такое оборудование дома не поставишь, поэтому финальный этап придется отдавать на аутсорс в специализированные компании.

Однако напечатать деталь — это лишь полдела. Правильная постобработка превращает заготовку в готовое изделие.

- Для фотополимерных смол: Процесс состоит из двух этапов. Сначала модель промывают в изопропиловом спирте (IPA) или специальном моющем средстве, чтобы удалить остатки жидкой смолы. Лучше использовать две ванны: одну для основной «грязной» промывки, вторую — для чистовой. После этого модель отправляется на финальное отверждение в УФ-камеру (или просто на солнце), где она набирает окончательную прочность.

- Для FDM-пластиков: Здесь все зависит от материала и цели. Шлифовка (лучше мокрая, с мелкозернистой наждачной бумагой) убирает слоистость. Термообработка, или отжиг, в обычной духовке при температуре чуть ниже точки размягчения пластика может значительно повысить прочность детали за счет снятия внутренних напряжений. Для склеивания частей из PLA отлично подходит цианоакрилатный клей («суперклей»), а для ABS — ацетон, который буквально сваривает поверхности. Если нужна покраска, обязателен этап грунтовки, иначе краска ляжет неровно и будет плохо держаться. Финальный слой акрилового лака защитит изделие от царапин и выцветания.

И напоследок — о безопасности, которой нельзя пренебрегать. При работе со смолами всегда надевайте нитриловые перчатки и защитные очки. Обеспечьте хорошую вентиляцию, в идеале — вытяжку, которая будет отводить пары за пределы помещения. Отработанный спирт и остатки жидкой смолы — это химические отходы, их нельзя выливать в канализацию. Остатки смолы можно отвердить УФ-фонариком и утилизировать как твердый бытовой отход, а спирт сдавать в специальные пункты приема. При работе с композитами помните о мелкой пыли, которая образуется при шлифовке, и используйте респиратор. Правильный подход к материалам и постобработке не только обеспечит высокое качество ваших изделий, но и сохранит ваше здоровье.

Часто задаваемые вопросы и практические опасения пользователей

Переход от привычных FDM и SLA к новым технологиям всегда вызывает массу вопросов. Это нормально. Мы имеем дело с новыми материалами, другими принципами работы и, конечно, новыми рисками и возможностями. Чтобы развеять туман неопределенности, я собрала самые частые и насущные вопросы, которые волнуют домашних мастеров в 2025 году. Этот раздел поможет вам принять взвешенное решение и избежать типичных ошибок на старте.

- Что выбрать для начала вместо FDM или как дополнять FDM?

Если вы ищете замену или дополнение к своему FDM-принтеру, лучшим выбором в 2025 году станет DLP-принтер. Он идеально подходит для задач, где FDM пасует. FDM остается королем для печати крупных, прочных и функциональных деталей, прототипов и всевозможных органайзеров. А вот DLP-принтер станет вашим инструментом для создания изделий с высочайшей детализацией: миниатюр для настольных игр, ювелирных прототипов, точных моделей и любых объектов со сложной геометрией.

Практическая рекомендация: Не рассматривайте DLP как полную замену FDM. Это два взаимодополняющих инструмента. Начните с доступной модели DLP-принтера с монохромной матрицей разрешением 4K или 8K. Они обеспечивают отличную скорость и качество. Ваш FDM-принтер будет печатать каркас для дрона, а DLP — его миниатюрную детализированную кабину пилота.

- Насколько безопасны современные смолы и нужна ли вентиляция?

Однозначный ответ: вентиляция абсолютно необходима. Несмотря на появление смол с маркировкой «low-odor» (слабый запах) или «plant-based» (на растительной основе), они все еще выделяют летучие органические соединения (ЛОС), которые вредны для дыхательных путей. Термин «слабый запах» не означает «безвредный». Безопасность — это не та область, где стоит идти на компромиссы.

Практическая рекомендация: Организуйте рабочее место в хорошо проветриваемом помещении, в идеале — с вытяжкой, которая выводит воздух наружу. Как минимум, используйте специальный бокс для принтера с угольным фильтром. Всегда работайте в нитриловых перчатках и защитных очках. Избегайте попадания жидкой смолы на кожу. Подробные требования безопасности мы обсуждали в предыдущих главах о материалах и постобработке.

- Можно ли печатать функциональные детали для дома (нагрузки, температуры)?

Да, можно, но с умом. Современные инженерные фотополимеры (ABS-like, Tough, High-Temp) позволяют создавать прочные и долговечные детали. Из них получаются отличные кронштейны, корпуса для электроники, защелки и ремонтные элементы для бытовой техники. Однако важно помнить, что стандартные смолы хрупкие и не выдерживают высоких температур. Для деталей, которые будут работать под серьезной нагрузкой или рядом с источниками тепла, все еще предпочтительнее FDM-печать из композитных материалов, таких как нейлон с углеволокном.

Практическая рекомендация: Всегда изучайте техническую документацию на смолу (TDS). Обращайте внимание на такие параметры, как прочность на разрыв и температура тепловой деформации (HDT). Для печати шестеренки в редуктор лучше взять Tough-смолу, а для крепления полки — композитный филамент для FDM.

- Какой бюджет ожидать для перехода на DLP/волюметрию/многоматериальные системы?

Порог входа стал значительно ниже, но технологии все еще различаются по цене:

- DLP: Самый доступный вариант. Принтер начального уровня обойдется в 30 000 – 60 000 рублей. Полный комплект с мойкой, УФ-камерой и расходниками на первое время будет стоить около 50 000 – 90 000 рублей.

- Многоматериальные FDM-системы: Модули вроде Bambu Lab AMS или Prusa MMU3 добавляют к стоимости принтера 35 000 – 60 000 рублей. Это апгрейд для тех, кто уже серьезно занимается FDM-печатью.

- Волюметрия и CLIP: Эти технологии пока остаются за пределами домашнего сегмента. Их стоимость начинается от нескольких сотен тысяч рублей и уходит в миллионы. Это профессиональное оборудование, которое в 2025 году для домашнего мастера — скорее предмет интереса, чем реальная покупка.

- Сложность обслуживания и доступность запчастей?

Обслуживание фотополимерных принтеров сложнее, чем FDM. Основные расходники у DLP-принтера — это FEP/nFEP пленка на дне ванночки и сам LCD-экран. Пленку придется менять регулярно, она мутнеет и может порваться. Экран — более дорогой компонент, который со временем тоже деградирует от УФ-излучения. У многоматериальных FDM-систем свои сложности: калибровка, чистка и возможные засоры в механизме смены филамента.

Практическая рекомендация: Выбирайте принтеры от известных брендов (Anycubic, Elegoo, Phrozen для DLP; Bambu Lab, Prusa для FDM). У них есть развитые сообщества, подробные инструкции и налаженная поставка запчастей. Сразу закажите несколько запасных FEP-пленок. Это сэкономит вам время и нервы.

- Подойдут ли новые материалы для пищевых контактов и детских игрушек?

Здесь нужно быть предельно осторожным. Стандартные фотополимерные смолы токсичны в жидком виде и не сертифицированы для контакта с пищей даже после полного отверждения. Существуют специальные биосовместимые смолы, но они дороги и требуют строгого соблюдения протоколов постобработки. Для детских игрушек, которые ребенок может взять в рот, смолы также не подходят.

Практическая рекомендация: Не рискуйте. Для печати предметов, контактирующих с едой (например, формочек для печенья), используйте FDM-принтер и безопасные пластики вроде PETG. Даже в этом случае рекомендуется покрывать изделие сертифицированным пищевым лаком, так как в пористой структуре FDM-печати могут размножаться бактерии. Безопасность, особенно детская, превыше всего.

- Какую скорость печати реально ожидать и как это скажется на сроках проектов?

Скорость — одно из главных преимуществ фотополимерной печати, но работает она иначе. В DLP-принтере время печати зависит только от высоты модели, а не от ее ширины или количества объектов на платформе. Вы можете напечатать одну фигурку или десять за одно и то же время. Это кардинально ускоряет мелкосерийное производство. Средняя скорость печати составляет 30–50 мм/час по высоте. Волюметрическая печать обещает еще более впечатляющие результаты, но пока это технология будущего.

Практическая рекомендация: Если ваши проекты состоят из множества мелких деталей, DLP-принтер сократит общее время работы в разы по сравнению с FDM. Для одного большого и цельного объекта современный скоростной FDM-принтер может оказаться даже быстрее.

- Какие навыки и ПО нужны для работы с многоматериальными и волюметрическими принтерами?

Переход потребует освоения новых инструментов. Для DLP-печати вам понадобится специальный слайсер, например, ChiTuBox или Lychee Slicer. Главный новый навык — правильное размещение поддержек. Это целое искусство, от которого зависит 90% успеха. Многоматериальные системы требуют более глубоких знаний в слайсерах (например, Bambu Studio или PrusaSlicer) для назначения материалов разным частям модели. Для этого часто нужны модели, изначально спроектированные как составные. Волюметрические принтеры пока работают с проприетарным и сложным ПО, ориентированным на инженеров.

Практическая рекомендация: Прежде чем покупать DLP-принтер, скачайте слайсер и посмотрите видеоуроки по расстановке поддержек. Это поможет понять, готовы ли вы к новому рабочему процессу. Для многоматериальной печати начните с простых проектов, где меняется только цвет, и постепенно переходите к комбинации материалов с разными свойствами.

Заметка для редакторов: Когда лучше не включать FAQ в статью? Если материал представляет собой глубокий технический анализ для профессионалов, где базовые знания считаются само собой разумеющимися. В таких текстах FAQ может выглядеть как излишнее упрощение. Он наиболее эффективен в руководствах для широкой аудитории и новичков, где помогает снять первичные барьеры и страхи.

Итоги выборы и рекомендации для домашней мастерской 2025

Подводя итоги нашего путешествия в мир аддитивных технологий 2025 года, можно сделать несколько ключевых выводов для домашнего мастера. Если вы ищете шаг вперед после FDM, самой доступной и логичной технологией становится фотополимерная печать, в частности DLP. Она предлагает отличное сочетание детализации, скорости и цены. Для тех, кто хочет создавать не только красивые фигурки, но и функциональные детали, стоит в первую очередь освоить инженерные смолы. Материалы вроде ABS-like, Tough или гибких фотополимеров открывают совершенно новые возможности для ремонта и прототипирования. Однако главный вывод заключается в другом. Любая технология за пределами FDM требует серьезного пересмотра подхода к безопасности. Инвестиции в хорошую вентиляцию, средства индивидуальной защиты и правильную утилизацию химикатов становятся не просто рекомендацией, а обязательным условием.

Бюджетный апгрейд для высокой детализации

Этот сценарий для тех, кто уже освоил FDM-печать и хочет получить гладкую поверхность и высокую детализацию, недостижимую для пластиковой нити. Ваш выбор это настольный DLP-принтер.

- Примерный ценовой диапазон. От 30 000 до 100 000 рублей за комплект из принтера и станции для промывки и дозасветки.

- Ключевые плюсы. Феноменальная детализация для миниатюр, ювелирных прототипов и любых мелких объектов. Скорость печати всей платформы не зависит от количества моделей на ней.

- Ключевые минусы. Работа со смолами это грязный процесс. Присутствует химический запах. Постобработка обязательна и требует дополнительных расходников, таких как изопропиловый спирт. Область печати обычно меньше, чем у FDM-принтеров в той же ценовой категории.

- Минимальные требования. Вам понадобится отдельное, хорошо проветриваемое помещение. Идеально подойдет мастерская, гараж или застекленный балкон с возможностью организовать вытяжку. Обязательны нитриловые перчатки и защитные очки. Базовые навыки обращения с химикатами и аккуратность здесь важнее опыта в 3D-моделировании.

Универсальный вариант для функциональных деталей

Если ваша цель это создание прочных, нагруженных деталей, корпусов для электроники или кастомных креплений, стоит присмотреться к более продвинутым DLP-системам, способным работать с инженерными смолами.

- Примерный ценовой диапазон. От 100 000 до 300 000 рублей. В эту сумму входит более мощный и быстрый принтер с монохромной матрицей высокого разрешения и надежной механикой.

- Ключевые плюсы. Возможность печатать детали с механическими свойствами, близкими к литому пластику. Высокая точность и повторяемость результатов. Скорость печати значительно выше, чем у бюджетных моделей.

- Ключевые минусы. Стоимость как самого оборудования, так и специализированных смол заметно выше. Некоторые инженерные материалы требуют более сложной постобработки и точного соблюдения температурных режимов.

- Минимальные требования. Здесь уже нужна полноценная мастерская с принудительной вытяжной вентиляцией. Помимо базовых СИЗ, может понадобиться респиратор с фильтрами от органических паров. Навыки должны включать не только основы 3D-печати, но и понимание свойств материалов, умение читать техническую документацию и калибровать оборудование под конкретные задачи.

Инвестиция в будущее. Многоматериальное или волюметрическое решение

Это выбор для энтузиастов, готовых экспериментировать на переднем крае технологий, или для небольших студий, выполняющих уникальные заказы. Речь идет о первых доступных системах многоматериальной струйной печати или даже о волюметрических принтерах.

- Примерный ценовой диапазон. От 500 000 рублей и выше. Верхний предел здесь практически не ограничен.

- Ключевые плюсы. Фантастические возможности. Например, печать объекта с жестким каркасом и гибкими элементами за один раз. Волюметрическая печать предлагает почти мгновенное создание объектов без слоев.

- Ключевые минусы. Экстремально высокая стоимость оборудования и расходных материалов. Технологии все еще находятся в стадии активного развития, что означает возможные проблемы со стабильностью, ограниченный выбор материалов и слабое комьюнити. Это не решение «из коробки», а скорее платформа для исследований.

- Минимальные требования. Необходима отдельная лаборатория или мастерская с контролем климата (температура, влажность). Навыки должны быть на уровне эксперта. Вам потребуется глубокое понимание 3D-моделирования, материаловедения, электроники и программирования для настройки и обслуживания такой системы. Это серьезная инвестиция не только денег, но и времени.

Чтобы ваш переход на новую технологию был успешным и безопасным, воспользуйтесь этим коротким чек-листом перед покупкой.

- Оцените реальную потребность. Четко сформулируйте, какую задачу не может решить ваш текущий FDM-принтер. Вам нужна ювелирная точность, инженерная прочность или экспериментальные возможности? Ответ на этот вопрос определит ваш выбор.

- Проверьте свое рабочее место. Убедитесь, что у вас есть безопасное, хорошо проветриваемое пространство, изолированное от жилых комнат, детей и домашних животных. Безопасность 3D печати со смолами начинается с правильной организации рабочего места.

- Рассчитайте полный бюджет. Прибавьте к стоимости принтера цену станции постобработки, годовой запас смолы, спирта, перчаток, фильтров для вытяжки и других расходников. Итоговая сумма может оказаться вдвое выше цены самого устройства.

- Изучите полный рабочий процесс. Посмотрите несколько подробных видео о выбранной технологии. Обратите внимание на все этапы от подготовки модели и заливки смолы до очистки принтера и утилизации отходов. Оцените, готовы ли вы к этим процедурам.

- Найдите сообщество пользователей. Поищите форумы, группы в соцсетях или Telegram-каналы, посвященные интересующей вас модели. Активное сообщество это бесценный источник информации и помощи в решении проблем.

- Спланируйте первый тестовый проект. Не пытайтесь сразу напечатать шедевр. Ваша первая цель это освоить технологию. Выберите простую калибровочную модель, чтобы безопасно пройти все этапы и понять особенности работы вашего нового оборудования.

Эти простые советы по 3D печати 2025 помогут сделать осознанный выбор 3D принтера для дома и избежать разочарований, открыв для себя новые горизонты в мире аддитивного производства.

Источники

- Тенденции 3D-печати в 2025 году — 3D MALL — Узнайте о ключевых тенденциях 3D печати в 2025 году — новые материалы, многоцветная печать, AI-оптимизация. Как технологии изменят …

- Будущее 3D-печати: что нас ждет в 2025 году — 3d печать — Новые горизонты: 3D-печать в медицине и биотехнологиях · Персонализированные протезы и имплантаты. · Технология биопечати для создания …

- 3D печать: итоги 2024 года и тренды 2025 — Twize — Рассказываем о состоянии рынка 3D‑печати, использовании ИИ в отрасли и интересных инновационных проектах прошедшего года.

- Развитие аддитивных технологий в 2025: у 3D‑ … — Производители расширяют применение 3D‑печати в дополнение к традиционным процессам, используя ее скорость, свободу проектирования и преимущества …

- Лучшие 3D-принтеры для бизнеса в 2025 году — К 2025 году стало очевидно, что 3D-печать — самый доступный и одновременно эффективный инструмент импортозамещения и сокращения логистических цепочек.

- 3D-принтеры (мировой рынок) — Инновации в области материалов и оборудования позволяют повысить точность, скорость и качество производства. Это расширяет сферу применения …

- Будущее 3D-печати: как аддитивные технологии … — Использование 3D-печати в разы ускоряет процесс производства сложных деталей. При этом можно минимизировать отходы и повторно использовать …

- 3D-печать продуктов питания 2025 — Иннер Инжиниринг — 3D-печать вносит вклад в устойчивое производство продуктов питания, сокращая пищевые отходы на 10-30 процентов благодаря точному дозированию …

- Настольная 3D-печать погибает, в этом виноват Китай — Возникшая в 1980 г. ХХ века 3D-печать значительно продвинулась в своем развитии. В 2025 г. она используется во многих областях промышленности, в …

- Тренды FDM 3D-печати 2025: Новые принтеры … — Тренд №1: Многоцветная печать становится нормой Если раньше печать несколькими цветами была уделом энтузиастов или дорогих систем, то в 2025 го …