Засор сопла хотенда — одна из частых проблем домашней 3D‑печати, ведущая к пропускам, клинам и ухудшению качества деталей. В статье подробно рассмотрим причины засоров, диагностику, пошаговые методы чистки (прогрев и промывка, cold pull, механическая и химическая обработка, разборка) и проверенные профилактические меры для стабильной печати.

Почему сопло забивается и какие бывают типы засоров

Чтобы успешно бороться с засором, нужно сначала понять, почему он вообще возникает. Засор сопла — это не случайность, а следствие конкретных физических процессов и ошибок в эксплуатации принтера. Представьте сопло как узкое горлышко бутылки, через которое под давлением проходит густая жидкость. Любое отклонение в составе жидкости, температуре или форме горлышка может привести к пробке. Давайте разберёмся в причинах и научимся определять тип засора по его «почерку».

Основная причина кроется в самом филаменте. Качество пластика — это фундамент стабильной печати. Дешёвый филамент часто имеет неравномерный диаметр. Если стандартный допуск для прутка 1.75 мм составляет ±0.03 мм, то у некачественного пластика он может гулять до ±0.1 мм. Такое утолщение просто физически застревает в термобарьере, где канал очень узкий. Другой враг — влага. Пластики, особенно PETG и нейлон, гигроскопичны, то есть впитывают воду из воздуха. При нагреве в хотенде эта вода превращается в пар, образуя пузырьки в расплаве. Это не только портит внешний вид детали, но и создаёт нестабильное давление, приводя к частичным, «мягким» засорам.

Неправильно подобранная температура печати — вторая по популярности причина. Если температура слишком низкая, пластик не успевает полностью расплавиться. Он становится слишком вязким, и экструдеру не хватает сил его протолкнуть. Если же температура завышена, особенно для PLA (рабочий диапазон 190–220°C), пластик начинает деградировать и подгорать прямо в сопле. Оставленный в горячем сопле без движения, он превращается в твёрдую карбонизированную пробку, которую уже не вытолкнуть свежим филаментом.

Теперь давайте классифицируем засоры и их симптомы.

- Частичный мягкий засор. Это самый распространённый тип. Возникает из-за влажного филамента, низкой температуры или мелкого мусора. Пластик выходит из сопла, но очень тонкой, прерывистой нитью. На модели появляются пропуски в слоях, она становится хрупкой, «пористой». Экструдер при этом может издавать характерные щелчки — это шаговый двигатель пропускает шаги, пытаясь протолкнуть пробку.

- Твёрдый карбонизированный засор. Это результат перегрева пластика. Внутри сопла образуется твёрдый нагар, похожий на уголёк. Симптом очевиден — экструзия полностью прекращается. Мотор экструдера будет отчаянно стачивать пруток, но из сопла не выйдет ни капли. Часто такой засор формируется постепенно, когда мелкие частицы нагара со временем слипаются в одну большую пробку.

- Механическая блокировка. Пыль, ворсинки с одежды, шерсть домашних животных — всё это может попасть в хотенд вместе с филаментом. Частицы накапливаются и создают физическое препятствие. Засор происходит внезапно, часто в середине печати.

- Засор у входной зоны хотенда (heat creep). Очень коварная проблема. Возникает, когда тепло от нагревательного блока «подползает» слишком высоко по термобарьеру из-за недостаточного охлаждения радиатора. Филамент размягчается раньше времени, расширяется и застревает в холодной зоне, образуя пробку. Симптомы характерные: печать начинается идеально, но через 15–40 минут экструзия замедляется и полностью останавливается.

- Внутренняя эрозия сопла. Латунные сопла, стандартные для большинства принтеров, очень мягкие. Композитные филаменты с абразивными наполнителями (углеродное волокно, древесная крошка, металлический порошок, блёстки) работают как наждачная бумага, стачивая внутренний канал сопла. Его геометрия нарушается, поверхность становится шероховатой, и пластик начинает налипать на стенки, что со временем приводит к частым засорам. Качество печати при этом падает постепенно.

Особое внимание стоит уделить композитным материалам. Частицы наполнителя в них не плавятся. Они просто проходят через сопло вместе с расплавленным пластиком. Если частица крупная, а сопло маленькое (например, стандартное 0.4 мм), риск засора возрастает многократно. Поэтому для таких филаментов рекомендуют использовать сопла из закалённой стали диаметром от 0.6 мм. Также проблемы могут создавать слишком частые и длинные ретракты (втягивание нити). При каждом ретракте расплавленный пластик поднимается вверх по каналу, где может остыть и налипнуть на стенки, постепенно сужая проход.

Понимание этих причин и симптомов — ключ к быстрой диагностике. Если вы видите пропуски слоёв, слышите щелчки экструдера или печать останавливается через полчаса, вы уже можете предположить, с каким типом засора столкнулись. А это, в свою очередь, поможет выбрать правильный метод чистки.

Диагностика проблемы и подготовка к чистке

Прежде чем хвататься за ключи и разбирать хотенд, важно провести грамотную диагностику. Правильно поставленный «диагноз» сэкономит вам время и нервы, а иногда и вовсе позволит избежать разборки. Это как в медицине: сначала анализы, потом лечение. Давайте пройдёмся по простому чек-листу, который поможет точно определить проблему.

Пошаговый чек-лист диагностики

- Визуальный осмотр. Первым делом внимательно осмотрите сопло и нагревательный блок. Ищите следы подтёков пластика, особенно между соплом и блоком или между термобарьером и блоком. Наличие пластика в этих местах — верный признак негерметичного соединения, которое часто становится причиной засора. Также обратите внимание на нагар на самом сопле. Чёрные, обугленные частицы могут указывать на слишком высокую температуру печати или долгий простой принтера в нагретом состоянии.

- Пробная экструзия. Нагрейте хотенд до рабочей температуры для используемого филамента (например, 210°C для PLA). Попробуйте вручную или через меню принтера выдавить немного пластика. Если филамент выходит тонкой, скручивающейся нитью или не выходит совсем, при этом слышны щелчки от мотора экструдера — это явный симптом засора. Если пластик идёт ровно, но с пропусками, засор, скорее всего, частичный.

- Проверка филамента. Иногда проблема кроется не в сопле, а в самом пластике. Осмотрите пруток, который подаётся в экструдер. Он должен быть чистым, без пыли и ворсинок. Проверьте его диаметр штангенциркулем в нескольких местах. Отклонения более чем на ±0.05 мм могут вызывать заклинивание в термобарьере. Неровности, утолщения или излишняя хрупкость — повод попробовать другую, заведомо качественную катушку.

- Команда на экструзию. Запустите через терминал или меню принтера команду на экструзию 20–50 мм филамента. Внимательно следите за процессом. Пластик должен выходить из сопла ровной, непрерывной струйкой, направленной вертикально вниз. Если струйка закручивается в спираль или уходит в сторону, это может говорить об износе или частичном засоре отверстия сопла.

- Анализ последних напечатанных моделей. Вспомните ваши последние работы. Признаки подгорания (тёмные вкрапления в светлом пластике), пропуски в слоях, «паутина» или хрупкие, расслаивающиеся стенки — всё это косвенные улики, указывающие на проблемы с экструзией, которые постепенно привели к полноценному засору.

Если диагностика подтвердила ваши опасения, пора готовиться к чистке. Лучше собрать всё необходимое заранее, чтобы не бегать в поисках нужного ключа, когда хотенд разобран и остывает.

Ваш арсенал для чистки и профилактики

Вот список инструментов и материалов, которые стоит иметь под рукой каждому владельцу 3D-принтера:

- Запасные сопла. Как минимум одно новое сопло того же диаметра, что и установленное. В идеале — набор сопел разного диаметра (например, 0.2, 0.4, 0.6 мм) из латуни для стандартных пластиков и из закалённой стали для абразивных.

- Иглы для прочистки. Тонкие иглы из нержавеющей стали диаметром чуть меньше вашего сопла (например, 0.35 мм для сопла 0.4 мм). Они помогут при лёгких, частичных засорах.

- Материал для «холодной протяжки» (cold pull). Лучше всего подходит нейлон или специальный чистящий филамент. Они хорошо цепляют на себя остатки другого пластика при остывании.

- Инструменты. Пассатижи для удержания нагревательного блока и торцевой или накидной ключ подходящего размера (чаще всего 7 мм) для откручивания сопла.

- Средства защиты. Обязательно используйте термостойкие перчатки, чтобы избежать ожогов, и защитные очки.

- Термопаста. Высокотемпературная термопаста (как для процессоров) может понадобиться при сборке хотенда для улучшения теплопередачи между термобарьером и радиатором.

- Растворители и ёмкости. Для глубокой очистки снятого сопла может пригодиться ацетон (только для ABS-пластика!) и небольшая стеклянная или металлическая ёмкость. При сильных загрязнениях отличный результат даёт ультразвуковая ванна.

- Щётка из латуни. Для очистки внешней поверхности сопла и нагревательного блока от налипшего пластика. Стальная щётка слишком жёсткая и может повредить латунное сопло.

- Сжатый воздух. Баллончик или компрессор помогут выдуть пыль и мелкие частицы из радиатора и других частей хотенда.

- Мультиметр. Полезен для продвинутой диагностики, например, для проверки исправности нагревательного картриджа или термистора, если есть подозрения на их счёт.

Безопасность и подготовка — золотое правило

Прежде чем начать любые манипуляции, запомните несколько простых, но критически важных правил.

- Отключайте питание. Всегда отключайте принтер от сети перед разборкой любых узлов. Единственное исключение — откручивание и затягивание сопла, которое выполняется на горячую, но с максимальной осторожностью.

- Осторожно, горячо! Хотенд разогревается до 200–260°C. Любое прикосновение к нему или соплу голыми руками приведёт к серьёзному ожогу. Всегда используйте перчатки и инструменты.

- Проветривайте помещение. При использовании ацетона или других растворителей обеспечьте хорошую вентиляцию. Их пары токсичны.

- Документируйте процесс. Перед тем как открутить первый винт, сделайте несколько фотографий текущей сборки хотенда с разных ракурсов. Это очень поможет при обратной сборке. Также будет не лишним сохранить текущие настройки слайсера (профиль температур, ретрактов и скоростей) — на случай, если придётся что-то менять.

Подготовив всё необходимое и помня о безопасности, вы готовы к следующему шагу — непосредственно к чистке сопла и восстановлению стабильной работы вашего принтера.

Пошаговая инструкция по чистке сопла и восстановлению экструдера

Итак, диагноз поставлен, инструменты под рукой, и вы готовы вернуть своему принтеру былую производительность. Чистка сопла — процесс, требующий аккуратности и понимания, что именно вы делаете. Мы пойдём от самых простых и безопасных методов к более сложным, чтобы вы могли остановитьcя на том, который решит вашу проблему с минимальными усилиями.

Прогрев и простая промывка филаментом

Начнём с самого простого и нетравматичного способа, который помогает в большинстве случаев лёгких засоров. Суть метода — расплавить пробку и вытолкнуть её свежим пластиком.

- Прогрейте хотенд. Установите температуру на 10–20°C выше той, на которой вы обычно печатаете проблемным филаментом. Например, если PLA забился при 200°C, грейте до 215°C. Это поможет размягчить даже слегка пригоревшие остатки.

- Продавите пластик вручную. Аккуратно, без чрезмерных усилий, попробуйте протолкнуть филамент через экструдер. Если пластик начал медленно выходить, отлично! Выдавите несколько десятков миллиметров, чтобы «промыть» канал.

- Используйте экструдер. Если ручная подача сработала, воспользуйтесь меню принтера и запустите команду экструзии. Выполните серию коротких подач (по 5–10 мм) и быстрых ретрактов (2–3 мм). Это создаст переменное давление в камере плавления и поможет выбить мелкие частицы.

- Очистите сопло снаружи. Пока хотенд горячий, возьмите латунную щётку и аккуратно счистите с внешней поверхности сопла налипший пластик и нагар. Это улучшит теплопередачу и предотвратит попадание грязи на модель.

Метод «холодной вытяжки» (Cold Pull)

Если простая промывка не помогла, переходим к «холодной вытяжке». Это классический и очень эффективный метод, который позволяет извлечь из сопла весь застывший пластик вместе с инородными частицами. Для него лучше всего подходит нейлон или специальный чистящий филамент, но можно использовать и обычный светлый PLA.

- Подготовка. Нагрейте хотенд до рабочей температуры пластика, который вы будете использовать для чистки (например, 210°C для PLA или 240°C для нейлона). Продавите немного чистящего филамента, пока из сопла не пойдёт чистый материал.

- Охлаждение. Теперь самый важный этап. Начните охлаждать хотенд, не выключая нагрев, а установив целевую температуру. Для каждого пластика она своя, вот ориентиры:

- PLA: 90–120°C

- PETG: 110–130°C

- ABS: 140–160°C

Суть в том, чтобы пластик внутри сопла затвердел, но не до конца, оставшись слегка эластичным.

- Вытяжка. Как только температура достигнет нужного значения, одной рукой придерживая хотенд, другой — резким, но равномерным и уверенным движением вытяните филамент из экструдера. Не дёргайте слишком сильно, чтобы не повредить механизм.

Признак успешной чистки — на кончике вытянутого филамента вы должны увидеть точный слепок внутренней части сопла, включая само отверстие. Если на нём есть тёмные вкрапления, грязь или частички старого пластика — поздравляю, вы на верном пути. Повторите процедуру 2–3 раза, пока кончик не станет идеально чистым.

Механическая прочистка иглой

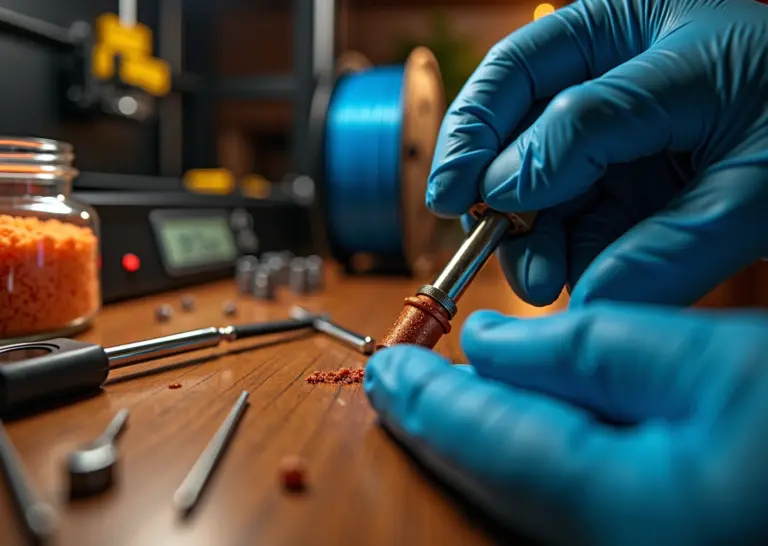

Этот метод — своего рода хирургическое вмешательство. Он эффективен, когда засор твёрдый, но не полностью блокирует канал. Вам понадобится специальная игла для чистки сопел, диаметр которой соответствует диаметру вашего сопла (чаще всего 0.4 мм).

Нагрейте сопло до рабочей температуры. Осторожно, используя пинцет или плоскогубцы, вставьте иглу в отверстие сопла снизу. Аккуратными вращательными движениями попробуйте разрушить засор. Не давите сильно и не пытайтесь «пробить» его силой. Главный риск — повредить внутреннюю геометрию сопла или сделать отверстие овальным, что навсегда испортит качество печати. После нескольких движений попробуйте снова продавить пластик. Часто этот метод используется в комбинации с первым.

Радикальный метод: разборка и полная чистка

Когда ничего другое не помогает, приходится идти на крайние меры — полную разборку и чистку. Это самый надёжный способ, но он требует времени и аккуратности.

- Демонтаж сопла. Важно: откручивать сопло нужно только в горячем состоянии! Нагрейте хотенд до 220–240°C. Это расплавит пластик, который скрепляет резьбу. Зафиксируйте нагревательный блок разводным ключом или пассатижами, а вторым ключом аккуратно открутите сопло. Будьте предельно осторожны, чтобы не обжечься и не повредить провода термистора и нагревателя.

- Очистка. После того как сопло остынет, осмотрите его. Внутренний канал можно почистить мягкой металлической щёткой (например, ёршиком для чистки трубок). Если засор очень сильный и состоит из нагара, можно прибегнуть к химии. Для ABS-пластика отлично подходит ацетон: замочите сопло на несколько часов. Помните о безопасности: работайте в хорошо проветриваемом помещении и используйте перчатки. Ацетон бесполезен для PLA и PETG. В особо тяжёлых случаях помогает ультразвуковая ванна с чистящим раствором.

- Замена. Если после всех манипуляций сопло не удалось очистить, не тратьте больше время. Новое латунное сопло стоит недорого, а сэкономит вам массу нервов.

Особенности для разных типов хотендов

Если у вас хотенд с тефлоновой (PTFE) трубкой, доходящей до самого сопла, будьте осторожны с температурами выше 240°C, так как трубка может деформироваться и выделять вредные вещества. При разборке осмотрите конец трубки: если он потемнел, деформировался или на нём есть задиры, его нужно подрезать или заменить. У all-metal хотендов такой проблемы нет, но они более чувствительны к качеству филамента и настройкам ретракта.

Сборка, затяжка и тестирование

Сборка производится в обратном порядке, но с одним ключевым правилом. Сначала закрутите сопло от руки на холодном хотенде до упора, а затем отверните на четверть или половину оборота. После этого нагрейте хотенд до рабочей температуры (220–240°C) и выполните финальную затяжку. Это необходимо, чтобы компенсировать тепловое расширение металлов и обеспечить герметичное соединение между соплом и термобарьером. После сборки убедитесь, что термистор и нагревательный картридж на месте, и проведите тестовую экструзию, а затем откалибруйте подачу и запустите небольшой тестовый кубик.

Когда пора менять сопло?

Даже самое качественное сопло — это расходный материал. Вот признаки того, что его пора отправить на покой:

- Повторяющиеся засоры без видимых причин.

- Видимый износ отверстия: оно стало больше или приобрело неправильную форму.

- Ухудшение качества печати: неровные слои, «сопли», плохая экструзия, которую не исправить настройками.

Держите под рукой запасные сопла. Для обычных пластиков вроде PLA и PETG достаточно стандартных латунных. Если вы печатаете абразивными композитами (с углеволокном, металлом, деревом), выбирайте сопла из закалённой стали или с износостойким покрытием. Использованные, но ещё рабочие сопла храните в отдельной коробочке с пометками о диаметре, чтобы не перепутать.

Часто задаваемые вопросы

Даже после подробной инструкции остаются вопросы, которые волнуют многих. Я собрала самые частые из них и постаралась дать короткие и понятные ответы. Это своего рода шпаргалка, которая поможет быстро сориентироваться в сложной ситуации.

Как часто нужно чистить сопло в домашних условиях?

Здесь нет единого правила, всё зависит от того, как много и чем вы печатаете. Вот простые ориентиры:

- Если вы печатаете изредка (пару раз в неделю, в основном PLA), то специальная чистка может и не понадобиться. Достаточно перед началом большой печати прогреть хотенд и выдавить 30–40 мм пластика, чтобы «промыть» его. Глубокую чистку, например, методом холодной протяжки (cold pull), стоит проводить примерно раз в 50–70 часов печати или если заметили ухудшение качества.

- Если принтер работает постоянно или вы часто меняете типы пластика (например, с PLA на PETG), возьмите за правило делать cold pull после каждой смены катушки или каждые 20–30 часов работы. Это предотвратит накопление остатков старого материала.

- При работе с композитами (пластик с деревом, металлом, углеволокном) чистка нужна чаще. После каждой крупной печати проверяйте сопло на износ и удаляйте возможные частицы абразива.

Главный индикатор — качество печати. Если появились «паутинка», пропуски слоёв или вы слышите щелчки экструдера, пора браться за чистку.

Можно ли делать cold pull с любым филаментом и в all-metal хотенде?

Метод cold pull универсален, но с нюансами. Не все пластики одинаково хорошо подходят для этой процедуры. Идеальным считается нейлон или специальный чистящий филамент. Они остаются прочными при остывании и вытягивают за собой весь мусор. PLA и PETG тоже можно использовать, но они более хрупкие и могут оборваться внутри сопла, усугубив проблему. Гибкие пластики вроде TPU для этого не годятся совсем, они просто растянутся.

В цельнометаллических (all-metal) хотендах cold pull делать можно и нужно. Принцип тот же. Однако будьте внимательны к температуре. В таких хотендах нет тефлоновой трубки, и пластик может сильнее прилипать к стенкам термобарьера. Температурное окно для успешной протяжки может быть уже, поэтому точно следуйте рекомендациям из предыдущей главы.

Безопасны ли растворители для удаления PLA?

Короткий ответ — нет. Для домашнего использования безопасных и эффективных растворителей для PLA-пластика не существует. Ацетон, который отлично справляется с ABS, на PLA никак не действует. Существуют агрессивные химикаты вроде дихлорметана, способные растворить PLA, но они очень токсичны и опасны. Работать с ними можно только в промышленных условиях со специальной защитой. Риск для здоровья несоизмерим с ценой нового сопла. Поэтому для чистки от PLA используйте только механические методы и нагрев.

Можно ли прогревать сопло до 300°C для «выжигания» остатков?

Это очень плохая идея, особенно для большинства домашних принтеров. Вот почему:

- В хотендах с тефлоновой (PTFE) трубкой внутри температура выше 250°C приведёт к её разрушению и выделению ядовитых газов. Это не только опасно, но и гарантированно создаст новый, более сложный засор.

- В all-metal хотендах такая температура не расплавит, а обуглит пластик. Вы получите твёрдый нагар, который удалить будет гораздо сложнее, чем обычный засор. Это может безвозвратно испортить сопло.

Этот метод — пережиток прошлого и крайне рискованная затея. Не стоит прибегать к нему.

Как избежать засоров с композитными филаментами?

Композиты с абразивными частицами (углеволокно, металл, светящиеся в темноте) требуют особого подхода. Чтобы печать была стабильной:

- Используйте сопло большего диаметра. Стандартные 0.4 мм легко забиваются твёрдыми частицами. Перейдите на 0.5 мм, а лучше 0.6 мм.

- Поставьте износостойкое сопло. Обычное латунное сопло сотрётся за несколько часов печати. Используйте сопла из закалённой стали, с рубиновым наконечником или специальным покрытием. Качественное сопло — залог успеха.

- Немного увеличьте температуру печати (на 5–10°C выше обычной), чтобы пластик-основа стал более текучим.

- Уменьшите или отключите ретракты. Частые откаты филамента могут приводить к скоплению частиц в термобарьере.

Что делать, если экструдер щёлкает и стачивает филамент, но пластик не выходит?

Это явный признак того, что механизм подачи не может протолкнуть пластик вперёд. Проблема почти всегда в засоре ниже по тракту. Немедленно остановите печать. Ваши действия:

- Ослабьте прижимной ролик экструдера и вытащите филамент. Вы увидите сточенный участок. Обрежьте его.

- Прогрейте хотенд до рабочей температуры и попробуйте вручную протолкнуть новый кусок филамента. Если он не идёт или идёт с большим трудом — у вас засор.

- Приступайте к чистке сопла методами, описанными ранее. Начните с самого простого — прочистки иглой.

- Обязательно почистите шестерню экструдера от пластиковой стружки маленькой щёткой.

Когда пора обращаться в сервис или менять хотенд?

Иногда самостоятельные попытки не приносят результата. Пора задуматься о замене или помощи специалиста, если:

- Вы перепробовали все методы чистки, даже меняли сопло на новое, а засоры повторяются почти сразу.

- Есть подозрение на постоянный перегрев термобарьера (heat creep), и замена вентилятора охлаждения не помогла.

- Вы повредили резьбу на термоблоке или термобарьере при разборке.

- Вы просто не уверены в своих силах и не хотите рисковать. Иногда покупка нового хотенда в сборе экономит массу времени и нервов.

Помните, что хотенд — это расходный материал, хоть и с большим ресурсом. Его замена — нормальная часть обслуживания принтера.

Итоги и рекомендации по профилактике

Мы подробно разобрали, почему забивается сопло и как с этим бороться. Но, как известно, лучшая битва та, которой не было. Стабильная 3D‑печать это не столько умение чистить хотенд, сколько система простых привычек, которые сводят вероятность засора к минимуму. Профилактика экономит ваше время, нервы и филамент. Давайте подведем итоги и составим четкий план действий, чтобы ваш принтер работал как часы.

В основе всего лежат три кита. Это правильное обращение с материалами, грамотные настройки печати и регулярное обслуживание принтера. Если упустить хотя бы один из этих пунктов, проблемы не заставят себя ждать.

Забота о филаменте

Начнем с самого простого, но часто игнорируемого аспекта. Качество и состояние пластика напрямую влияют на экструзию.

- Храните филамент правильно. Большинство пластиков, особенно PETG и нейлон, гигроскопичны, то есть впитывают влагу из воздуха. Влажный филамент при нагреве в сопле буквально «взрывается» микропузырьками пара, что приводит к неровной экструзии и образованию нагара. Держите катушки в герметичных контейнерах или специальных пакетах с силикагелем. Если пластик уже набрал влагу, просушите его в специальной сушилке или духовке при низкой температуре.

- Используйте фильтр для пыли. Пруток филамента, особенно если катушка долго стояла открытой, собирает на себе пыль. Эти мелкие частицы попадают в хотенд, накапливаются и со временем образуют пробку. Простое решение это небольшой фильтр, напечатанный на том же принтере. Кусочек поролона, зажатый в корпусе фильтра, через который проходит пруток, способен уловить до 90% пыли и грязи.

Настройки и подготовка к печати

Правильные параметры в слайсере это половина успеха. Неверно подобранная температура или слишком агрессивный ретракт могут стать причиной засора даже с идеальным филаментом.

- Подбирайте температуру и ретракцию. Всегда начинайте с температур, рекомендованных производителем пластика, и корректируйте их с помощью тестовых моделей, например, температурной башни. Слишком высокая температура приводит к деградации и карбонизации пластика, а слишком низкая к неполному плавлению. То же касается и ретракции. Чрезмерно длинный или частый откат прутка может приводить к тому, что размягченный пластик затягивается в холодную зону термобарьера, где застывает и создает пробку.

- Делайте короткую промывку перед печатью. Перед запуском долгой и ответственной печати прогрейте хотенд до рабочей температуры и вручную продавите 15–20 мм филамента. Убедитесь, что пластик выходит ровной и однородной струйкой. Это простое действие поможет вытолкнуть возможные мелкие загрязнения, оставшиеся с прошлой печати.

- Используйте качественные материалы. Дешевый филамент от неизвестного производителя может иметь нестабильный диаметр, содержать посторонние примеси или быть изготовленным из некачественного сырья. Такая экономия часто оборачивается проблемами с экструзией. Лучше потратить немного больше на проверенный бренд, чем на замену испорченных деталей и потерянное время.

План регулярного обслуживания

Чтобы принтер работал без сбоев, ему нужен регулярный уход. Создайте для себя простой график обслуживания.

Еженедельно или после каждой большой катушки (1 кг филамента):

- Визуальный осмотр хотенда. Проверьте, нет ли подтеков пластика вокруг сопла и нагревательного блока.

- Очистка сопла снаружи. На прогретом хотенде аккуратно счистите налипший пластик латунной щеткой.

- Проверка натяжения прижимного механизма экструдера.

Ежемесячно или после 3–4 кг филамента:

- Проведите процедуру «холодной протяжки» (Cold Pull). Это лучший способ удалить из сопла накопившиеся отложения, которые еще не превратились в глухой засор.

- Проверьте состояние тефлоновой трубки (если она есть в вашем хотенде). Ищите следы деформации или потемнения. Средний срок службы трубки составляет 150–300 часов печати.

- Проверьте затяжку сопла на горячем хотенде, чтобы убедиться в отсутствии зазора между ним и термобарьером.

Всегда держите под рукой базовый набор инструментов. Вам понадобятся ключи для смены сопла, набор игл для чистки, кусачки, пинцет и термостойкие перчатки. Очень рекомендую иметь запасной комплект сопел разного диаметра. Иногда проще и быстрее заменить сопло на новое, чем пытаться реанимировать старое. Особенно если речь идет о стандартном латунном сопле, цена которого несопоставима со стоимостью испорченной многочасовой печати.

И помните о безопасности. Все манипуляции с хотендом проводите либо на холодную, либо на прогретом, но с использованием перчаток. Если вы не уверены в своих действиях, лучше остановиться и поискать дополнительную информацию. Замена сопла это простая процедура, а вот ремонт поврежденного хотенда может оказаться куда сложнее и дороже.

Источники

- Грищенкова Е.С., Чурбанова Ю.А., Татаров Г.Л. — Еще одна распространенная причина засорения сопла — не соответствующий спецификации филамент. Допуски внутри хорошего хотенда близки к 2 мм, особенно в зоне …

- Шпаргалка по устройству хотенда 3D-принтера — Приличное сопло E3D v6 обойдется вам в ~500 рублей. Оно прослужит долго и будет хорошо печатать, без засоров, «паутины» и всяких других …

- Прочистка сопла экструдера в 3D-печати — Главным профилактическим методом предотвращения засоров можно считать правильные настройки принтера, то есть соответствие температурного режима …

- Руководство по устранению распространенных … — Фактически, вы можете обнаружить, что еще до того, как появляется засор, внутри вашего сопла находится обугленный кусочек старого филамента. Он может находиться …

- Настройки качества 3D печати. Проблемы и решения. — Эти засоры обычно случаются потому, что что-то внутри сопла мешает пластику свободно проходить. В первый раз это особенно огорчает, и мы опишем несколько …

- Экструдеры MK6, MK8, MK10 и E3D. Различия и … — Если же слишком короткая, то между термобарьером и соплом образуется слишком большой зазор, в результате чего пластиковая нить не сможет правильно …

- Засор хотенда, как бороться? — Вчера менял пластик с petg на pla(от нит). Разогрел голову до 220 градусов, убрал старый пруток, воткнул новый, из-за сопла полез пластик.