Первый слой — ключ к успешной FDM/FFF‑печати: от его адгезии зависят прочность, геометрия и эстетика изделий. В этой статье подробно разберём причины проблем с первым слоем, аппаратные и программные настройки, подбор материалов и надёжные приёмы для исправления дефектов. Пошаговые рекомендации помогут быстро диагностировать и устранить ошибки на вашем домашнем принтере.

Почему первый слой определяет успех печати

В мире 3D‑печати есть одно золотое правило. Если вы хотите получить качественную модель, вы должны добиться идеального первого слоя. Это не просто стартовая линия, это фундамент всего вашего проекта. Любая ошибка, допущенная в самом начале, будет преследовать вас до самого последнего миллиметра высоты, а скорее всего, просто отправит деталь в мусорное ведро. Технология послойного наплавления (FFF/FDM), которая к 2025 году занимает до 80% рынка домашней 3D‑печати, полностью зависит от качества этого основания. Именно первый слой отвечает за надёжное сцепление модели с платформой, или адгезию. Без неё деталь может сдвинуться во время печати, что приведёт к полному провалу. Кроме того, он формирует опорную базу, на которой выстраиваются все последующие слои. Неровности или зазоры внизу неизбежно проявятся на верхних слоях и боковых стенках, нарушая геометрию и внешний вид изделия.

Проблемы с адгезией часто приводят к деформации, известной как warping. Это когда углы или края модели отрываются от стола и загибаются вверх. Такое явление особенно характерно для материалов с высокой усадкой, как ABS. Правильно уложенный первый слой создаёт равномерное натяжение по всей площади основания, что минимизирует этот эффект. От него же зависит и межслоевая прочность. Если основание закреплено плохо, вибрации и смещения могут ослабить связь между слоями, делая деталь хрупкой.

Каждый материал для печати имеет свои особенности.

- PLA. Самый популярный пластик для дома. Он довольно неприхотлив и хорошо липнет к столу, нагретому до 50–65°C.

- PETG. Прочный и долговечный материал. Требует более высокой температуры стола, около 70–85°C. Его адгезия бывает даже избыточной, и деталь порой трудно оторвать от поверхности.

- ABS. Инженерный пластик, требующий стола с температурой 90–110°C и закрытой камеры для предотвращения усадки. Адгезия у него капризная.

- TPU. Гибкий материал. Для него важна не столько температура, сколько медленная скорость и правильное покрытие стола, например, PEI.

Как понять, что первый слой получился хорошим? У него есть несколько чётких признаков. Дорожки пластика должны быть слегка сплющенными, плотно прижатыми к столу. Между соседними линиями не должно быть никаких просветов или зазоров. Вся поверхность выглядит монолитной и гладкой. Если попробовать аккуратно сдвинуть деталь пальцем, она должна держаться мёртвой хваткой. Типичная ширина линий первого слоя составляет 110–200% от обычной, что увеличивает площадь контакта.

Плохой первый слой, напротив, сразу бросается в глаза. Вот распространённые дефекты.

- Отслоение краёв. Углы модели загибаются вверх.

- «Спагетти». Пластик не прилипает к столу и превращается в запутанный клубок нитей.

- Пропуски экструзии. На слое видны разрывы и пустоты, где пластик не лёг.

- «Слоновья нога». Самый первый слой слишком сильно расплющен и выходит за габариты модели.

На качество первого слоя влияет множество факторов. Это и температура сопла и стола, и высота зазора Z‑offset, и скорость печати. Даже влажность филамента, чистота поверхности стола, калибровка экструдера и натяжение ремней принтера играют свою роль. Каждая из этих переменных способна испортить всю работу.

Если вы столкнулись с проблемами, не стоит паниковать и менять все настройки сразу. Начните с простого диагностического чек‑листа.

- Проверьте калибровку стола и Z‑offset. Это самая частая причина неудач. Зазор между соплом и столом должен быть идеальным.

- Очистите и обезжирьте стол. Отпечатки пальцев, пыль или остатки старого пластика могут полностью убить адгезию.

- Убедитесь в правильности температур. Проверьте, соответствуют ли настройки сопла и стола рекомендациям для вашего типа пластика.

- Снизьте скорость. Для первого слоя скорость 15–20 мм/с является нормой. Это даёт пластику время хорошо прилипнуть.

Чаще всего решение проблемы кроется в одном из этих пунктов. В следующих главах мы подробно разберём, как настроить каждый из этих параметров для достижения идеального результата.

Аппаратная подготовка стола и механика принтера

Даже самый продвинутый слайсер не спасёт печать, если механика принтера не в порядке, а стол не подготовлен. Аппаратная настройка это фундамент, на котором строится успех. Пропустив эти шаги, вы обрекаете себя на постоянную борьбу с плохой адгезией и испорченными моделями.

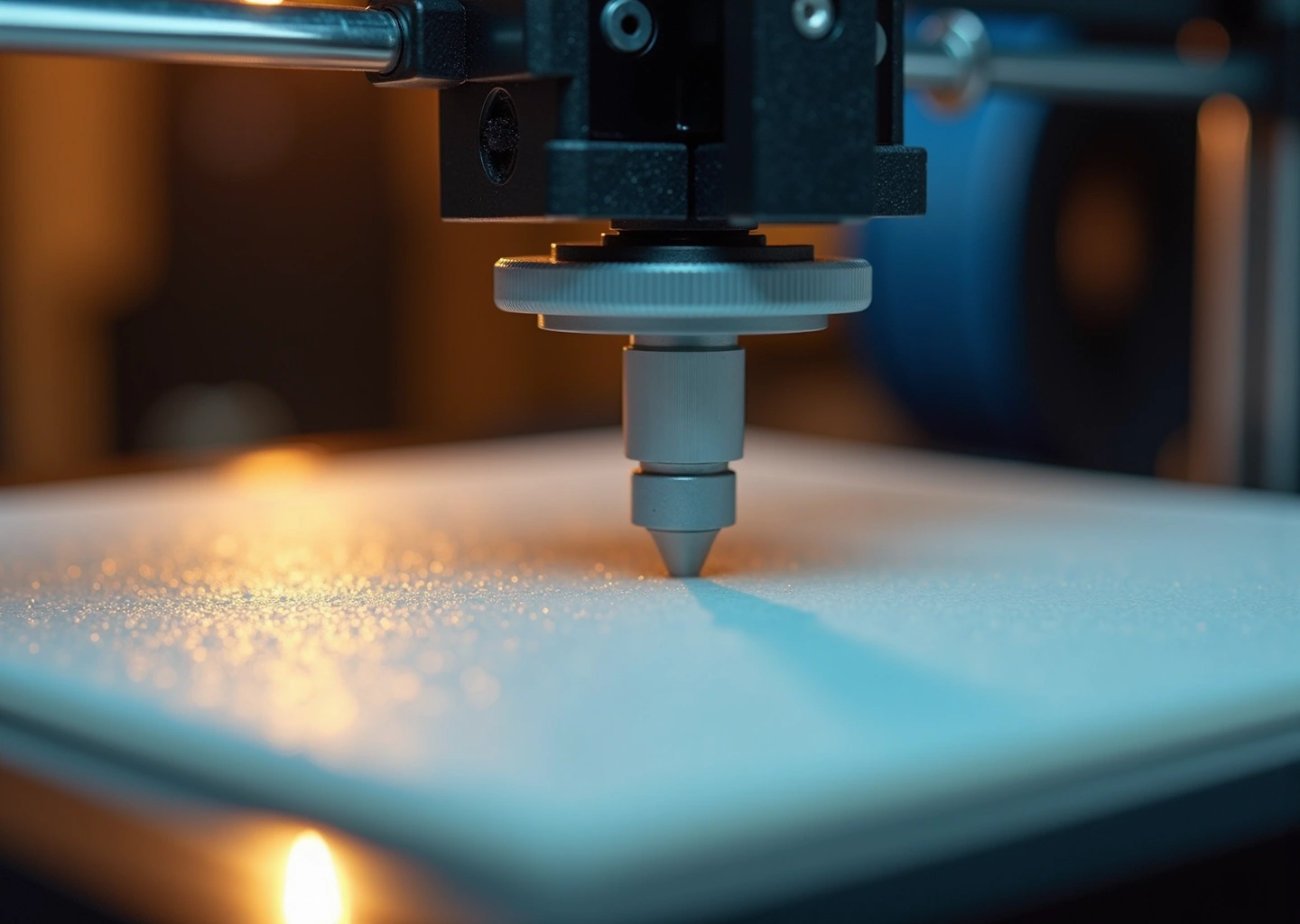

Выравнивание стола и настройка зазора

Первая и главная процедура это выравнивание печатной платформы. Цель проста. Нужно добиться, чтобы расстояние от сопла до стола было одинаковым в любой точке.

Ручное выравнивание. Классический метод с использованием обычного листа офисной бумаги (плотностью 80 г/м²). Процедура выглядит так:

- Нагрейте сопло и стол до рабочих температур для вашего пластика. Металл расширяется при нагреве, поэтому калибровка «на холодную» будет неточной.

- Отключите шаговые двигатели через меню принтера, чтобы можно было свободно перемещать печатающую голову и стол.

- Переместите сопло над одним из регулировочных винтов. Подложите под него лист бумаги и вращайте винт, пока бумага не начнёт двигаться с лёгким сопротивлением. Она не должна застревать или двигаться абсолютно свободно.

- Повторите эту операцию для всех точек регулировки (обычно их три или четыре). После первого круга обязательно пройдитесь по всем точкам ещё раз, так как регулировка одного угла влияет на остальные.

Автоматическое выравнивание (ABL). Современные принтеры, актуальные в 2025 году, почти всегда оснащены датчиками типа BLTouch или CR Touch. Эти системы создают цифровую карту неровностей стола (mesh bed leveling) и компенсируют их программно во время печати первого слоя. Но важно понимать, ABL не отменяет необходимости в базовой ручной калибровке. Датчик компенсирует мелкие изгибы, но не справится с сильным перекосом стола.

После выравнивания нужно настроить Z-offset. Это точная корректировка высоты сопла над столом. Если выравнивание делает стол параллельным движению сопла, то Z-offset задаёт идеальный зазор. Этот параметр обычно настраивается с шагом 0.01-0.05 мм. Идеальный зазор для первого слоя составляет примерно 0.05–0.2 мм.

Визуально правильный Z-offset даёт слегка сплющенную дорожку пластика. Если дорожка круглая, как спагетти, сопло слишком высоко. Если она очень тонкая и почти прозрачная, а экструдер щёлкает, сопло слишком низко. Многие прошивки поддерживают функцию Live-Z, которая позволяет подстраивать этот параметр прямо во время печати юбки (skirt) или каймы (brim), добиваясь идеального результата на лету.

Поверхности стола и их подготовка

Тип покрытия стола напрямую влияет на адгезию. У каждого есть свои особенности.

- Стекло. Даёт идеально гладкую нижнюю поверхность модели. Отлично подходит для PLA при нагреве до 60°C. Но PETG может прилипнуть к нему «намертво» и при остывании оторвать куски стекла. С ABS требует использования клеев.

- PEI (Полиэфиримид). Гладкие или текстурированные листы PEI стали золотым стандартом. Они обеспечивают превосходную адгезию для большинства материалов (PLA, PETG, TPU) и лёгкое снятие модели после остывания. Поверхность долговечна, выдерживает 100-150 циклов печати до появления признаков износа.

- BuildTak и аналоги. Жёсткие текстурированные наклейки, которые хорошо держат даже капризные пластики. Минус в том, что со временем они изнашиваются, а сильная адгезия может затруднить снятие деталей.

- Малярная лента. Дешёвый и доступный способ улучшить адгезию для PLA. Ленту нужно клеить встык, без нахлёстов. Её ресурс невелик, обычно 3–5 моделей.

- Каптоновая лента. Термостойкая плёнка, которая была популярна для печати ABS до распространения PEI. Сегодня используется реже.

Чистота поверхности это 90% успеха. Жир с пальцев, пыль или остатки старого клея резко ухудшают адгезию. Перед каждой печатью протирайте стол изопропиловым спиртом (концентрация >90%). Используйте безворсовую ткань. Если стол сильно загрязнён, его можно вымыть тёплой водой с мылом, тщательно ополоснуть и высушить.

Иногда проблема кроется в кривизне самого стола. Проверить плоскостность можно с помощью металлической линейки, приложив её ребром к поверхности в разных местах. Если зазор под линейкой превышает 0.1–0.2 мм, это может быть причиной проблем с первым слоем. В таком случае стоит задуматься о замене стола.

Проверка механики и температуры

Даже идеально ровный и чистый стол не поможет, если у принтера есть механические люфты. Проверьте натяжение ремней. Они должны быть натянуты, как гитарная струна, но без фанатизма. Слишком сильное натяжение создаёт нагрузку на двигатели. Осмотрите направляющие, по которым движутся оси. Не должно быть люфтов и шатаний каретки хотэнда или платформы.

Стабильность температуры не менее важна. Неравномерный нагрев стола (разница в 5-10°C в разных точках) приводит к плохой адгезии. Проверить это можно пирометром. Для поддержания стабильной температуры рекомендуется выполнить PID-калибровку нагревателей стола и хотэнда. Эта процедура есть в меню большинства современных прошивок.

Быстрая подготовка перед печатью

Чтобы каждая печать начиналась успешно, выработайте короткую (5–10 минут) привычку.

- Очистите стол изопропиловым спиртом.

- Включите принтер и запустите прогрев сопла и стола до рабочих температур.

- Пока принтер греется, убедитесь, что катушка с филаментом не запутана.

- После прогрева запустите печать модели со skirt или brim. Внимательно следите за укладкой первых линий и при необходимости используйте Live-Z для корректировки зазора.

Этот простой ритуал сэкономит вам массу времени, нервов и пластика.

Настройки прошивки и слайсера для идеального первого слоя

После того как мы идеально подготовили механику принтера и поверхность стола, наступает время перейти к программной части. Именно в настройках прошивки и, что более важно, слайсера, кроется секрет превращения просто хорошего первого слоя в идеальный. Правильно заданные параметры заставят пластик ложиться именно так, как нам нужно, обеспечивая мертвую хватку с поверхностью.

Давайте разберем ключевые параметры, которые напрямую влияют на печать первого слоя.

Высота первого слоя (Initial Layer Height). Это, пожалуй, самый важный параметр. Чтобы пластик лучше «впечатался» в поверхность стола и заполнил все микронеровности, первый слой делают толще остальных. Хорошая практика, это задавать высоту первого слоя в диапазоне 100–150% от высоты основного слоя. Например, если вы печатаете с высотой слоя 0.2 мм, то для первого слоя стоит установить значение от 0.2 до 0.28 мм. Это создаст более толстую и надежную основу.

Ширина экструзии первого слоя (Initial Layer Line Width). Увеличение ширины линии также способствует лучшей адгезии. Более широкая линия имеет большую площадь контакта со столом. Рекомендуется устанавливать этот параметр в диапазоне 110–200% от номинальной ширины экструзии. Это делает линии пластика более «расплющенными» и прочно сцепляет их друг с другом и с платформой.

Скорость печати первого слоя (Initial Layer Speed). Здесь правило простое, чем медленнее, тем лучше. Низкая скорость дает расплавленному пластику больше времени, чтобы равномерно распределиться и надежно прилипнуть к столу. Оптимальные значения лежат в пределах 10–30 мм/с. Для капризных материалов вроде PETG или гибких филаментов (TPU) скорость лучше снижать до 10–15 мм/с.

Температура первого слоя (Initial Layer Temperature). Чтобы сделать пластик более текучим и улучшить его сцепление с поверхностью, температуру сопла и стола для первого слоя часто немного завышают. Обычно достаточно поднять температуру на 5–10°C выше рабочих значений для конкретного материала. Например, если вы печатаете PLA при 200°C, для первого слоя можно смело ставить 205–210°C.

Коэффициент потока (Flow/Extrusion Multiplier). Этот параметр отвечает за количество подаваемого пластика. Для первого слоя его можно немного увеличить, примерно до 105–110%, чтобы компенсировать возможные неровности стола и обеспечить более плотное заполнение. Калибровка потока, это отдельная тема, но вкратце, она сводится к печати тестового кубика с одной стенкой и замеру ее толщины микрометром для точной подстройки.

Настройки для разных материалов

Каждый пластик имеет свои особенности, поэтому и настройки для него будут отличаться.

- PLA. Самый дружелюбный к новичкам материал. Температура сопла 195–210°C, стола 50–65°C. Хорошо липнет к большинству поверхностей, от чистого стекла до PEI-листов.

- PETG. Прочный и долговечный, но требует более высоких температур. Сопло 230–250°C, стол 70–85°C. PETG известен своей сильной адгезией, иногда даже слишком сильной, поэтому на стекле его лучше печатать через разделительный слой вроде клея-карандаша.

- ABS. Требует высоких температур и, что критично, закрытой камеры. Сопло 230–250°C, стол 90–110°C. Без термокамеры модель будет страдать от усадки и деформации (warping), особенно на больших деталях.

Стратегии улучшения адгезии в слайсере

Иногда базовых настроек недостаточно, особенно для моделей со сложной геометрией или малой площадью контакта. Здесь на помощь приходят специальные инструменты слайсера.

Skirt (Юбка). Это несколько линий пластика, которые печатаются вокруг модели перед началом основной печати. Юбка не соприкасается с деталью. Ее главные задачи, это стабилизировать поток пластика в экструдере и дать вам возможность в последний раз проверить Z-offset, пока не поздно. Обычно достаточно 1–5 линий на расстоянии 3–8 мм от модели.

Brim (Кайма). Это та же юбка, но примыкающая вплотную к модели. Кайма значительно увеличивает площадь контакта первого слоя со столом, что очень эффективно борется с задиранием углов. Идеально подходит для высоких и тонких моделей или деталей с острыми углами. Рекомендуемая ширина каймы, 5–15 мм. После печати ее нужно будет аккуратно удалить, что является небольшим минусом.

Raft (Плот). Это целая платформа из нескольких слоев пластика, на которой уже печатается сама модель. Плот используют в самых тяжелых случаях, когда стол имеет серьезные неровности или при печати материалами с очень сильной усадкой, как ABS или нейлон. Модель потом легко отделяется от плота, но его использование увеличивает расход материала и время печати, а нижняя поверхность детали получается неидеальной.

Прочие важные опции

- Initial Layer Fan Speed (Скорость обдува на первом слое). Для лучшего сцепления обдув детали на первых слоях необходимо отключать или ставить на минимальное значение (0–30%). Быстрое остывание пластика приводит к усадке и отрыву от стола.

- Z-Hop (Подъем оси Z при перемещении). Эта функция заставляет сопло немного приподниматься над уже напечатанным слоем при холостых перемещениях. Это помогает избежать царапин на поверхности и случайного сбивания детали, что особенно актуально для хрупких моделей.

Профили для быстрого старта

Для новичка обилие настроек может показаться пугающим. Вот простые стартовые профили. Начните с них, а затем, если возникнут проблемы, меняйте по одному параметру за раз и наблюдайте за результатом.

- Для PLA. Высота первого слоя 0.24 мм, ширина 120%, скорость 20 мм/с, сопло 205°C, стол 60°C, обдув 0%.

- Для PETG. Высота первого слоя 0.24 мм, ширина 120%, скорость 15 мм/с, сопло 240°C, стол 75°C, обдув 0%.

- Для ABS (в закрытой камере). Высота первого слоя 0.25 мм, ширина 130%, скорость 15 мм/с, сопло 245°C, стол 100°C, обдув 0%, кайма 8 мм.

- Для TPU. Высота первого слоя 0.28 мм, ширина 150%, скорость 10 мм/с, сопло 225°C, стол 55°C, обдув 0%.

Освоив эти настройки, вы получите полный контроль над первым слоем и сможете заложить прочный фундамент для любой, даже самой сложной 3D-модели.

Практические приёмы повышения адгезии и предотвращения дефектов

Когда настройки в слайсере доведены до идеала, а деталь всё равно отрывается от стола, пора переходить к «тяжёлой артиллерии». Речь идёт о физической подготовке поверхности и стратегических хитростях, которые могут спасти даже самую капризную печать.

Покрытия стола и адгезивы

Иногда чистого стола недостаточно. В этом случае на помощь приходят специальные средства, улучшающие сцепление.

- Клей-карандаш и PVA-клей. Самый простой и доступный способ. Подойдёт обычный клей-карандаш на основе PVA (например, известный всем Pritt или UHU). Наносите его тонким равномерным слоем на холодный или слегка тёплый стол. Одного слоя обычно достаточно. Дайте ему полностью высохнуть 10-15 минут. Покрытие служит барьером, который помогает пластику прилипнуть и облегчает снятие детали после остывания. Обновлять слой нужно каждые 5–10 сеансов печати.

- Лак для волос. Ещё один народный метод. Выбирайте лак сильной или экстрасильной фиксации. Распыляйте его на стол с расстояния 20–30 см, стараясь создать тонкую и ровную плёнку. Лучше делать это вне принтера, чтобы лак не попал на механические части. Дайте ему высохнуть. Лак хорошо работает для PLA и PETG.

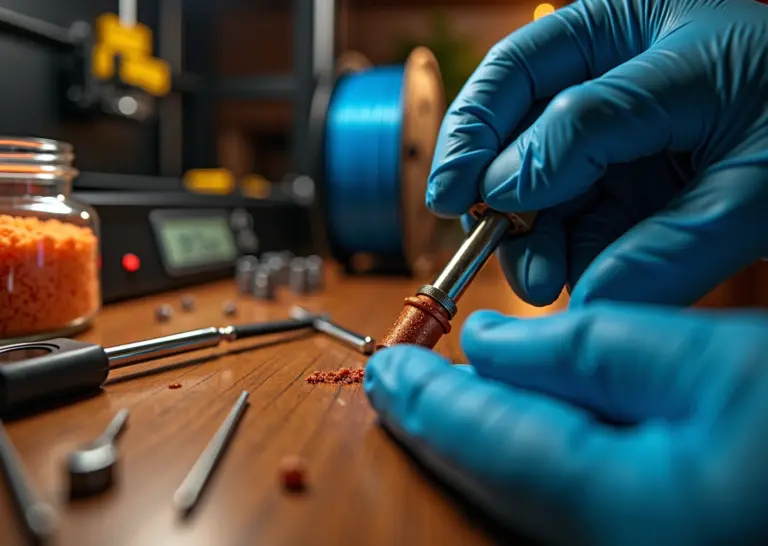

- ABS-жидкость (slurry). Это мощное средство специально для ABS-пластика. Представляет собой раствор небольшого количества ABS-филамента в ацетоне до консистенции молока. Важно. Работать с ацетоном можно только в хорошо проветриваемом помещении и в нитриловых перчатках. Жидкость наносится тонким слоем на стекло и после высыхания создаёт идеальную поверхность для ABS.

- Малярная лента и Kapton. Синяя малярная лента отлично подходит для PLA. Она создаёт текстурированную поверхность, за которую пластик хорошо цепляется. Ленту нужно клеить встык, без нахлёстов. Kapton (каптоновый скотч) это термостойкая полиимидная плёнка. Она идеальна для высокотемпературных пластиков вроде ABS, так как выдерживает нагрев до 140°C и выше.

- PEI-листы. Полиэфиримид (PEI) стал золотым стандартом для 3D-печати. Гладкие или текстурированные листы PEI обеспечивают превосходную адгезию для большинства материалов (PLA, PETG, ABS, TPU), когда стол нагрет, и лёгкое снятие детали после его остывания. Уход за PEI прост. Регулярно протирайте его изопропиловым спиртом. Если адгезия со временем ухудшилась, можно аккуратно пройтись по поверхности мелкой наждачной бумагой (зернистостью 1500–2000), чтобы восстановить её свойства.

Стратегии моделирования и охлаждение

Иногда проблему можно решить ещё на этапе подготовки модели. Добавление небольших элементов к основанию детали в CAD-редакторе может значительно повысить её устойчивость. Например, для углов, склонных к отрыву, можно добавить маленькие диски толщиной в один слой («мышиные уши»). Также помогает добавление фаски или скругления (chamfer/fillet) в 1-2 мм у основания модели. Это распределяет напряжение и снижает риск деформации. Для длинных и узких деталей попробуйте изменить их ориентацию на столе, разместив по диагонали.

Особое внимание стоит уделить гибким (TPU) и нейлоновым (PA) филаментам. Для них критична очень медленная скорость первого слоя, около 10 мм/с, и сильный прижим к столу (Z-offset чуть ниже обычного). Эти материалы лучше всего печатаются на PEI-поверхности.

Роль охлаждения на первых слоях нельзя недооценивать. Вентилятор обдува детали должен быть полностью выключен на первых 1–3 слоях. Быстрое остывание пластика вызывает его усадку, что и приводит к отрыву краёв (warping). Включать обдув следует постепенно, начиная с 3-4 слоя. Для ABS и других материалов с высокой усадкой необходима закрытая камера. Она поддерживает стабильно высокую температуру воздуха вокруг модели (40–60°C), предотвращая резкие перепады и растрескивание.

Быстрое решение проблем

Вот несколько пошаговых инструкций для самых частых ситуаций.

- Деталь отрывается по краям (warping).

- Проверьте, выключен ли обдув на первых трёх слоях.

- Увеличьте температуру стола на 5°C.

- Добавьте в слайсере кайму (brim) шириной 10–15 мм.

- Нанесите на стол клей-карандаш.

- Дорожки первого слоя не прилипают друг к другу.

- Это почти всегда означает, что сопло слишком высоко. Уменьшите Z-offset с шагом 0.02 мм. Линии должны быть слегка сплющенными и плотно прилегать друг к другу.

- Увеличьте ширину экструзии первого слоя в слайсере до 120–150%.

- PETG прилипает к столу слишком сильно.

- Никогда не печатайте PETG на чистом стекле. Используйте клей-карандаш или лак для волос в качестве разделительного слоя.

- Снизьте температуру стола на 5–10°C. Для PETG часто достаточно 70–75°C.

- Используйте текстурированный PEI-лист. С него детали из PETG снимаются гораздо легче после полного остывания.

Эти практические приёмы, в сочетании с правильными настройками слайсера, помогут вам победить большинство проблем с первым слоем и добиться стабильно высокого качества печати.

Часто задаваемые вопросы

Даже после идеальной подготовки стола и выбора правильных настроек в слайсере, вопросы по первому слою всё равно остаются. Это нормально. 3D-печать — это процесс, где дьявол кроется в деталях. Я собрала самые частые вопросы, с которыми сталкиваются энтузиасты, и подготовила на них развернутые, но практичные ответы.

Что такое Z-offset и как его правильно настроить?

Z-offset (смещение по оси Z) — это точная корректировка расстояния между кончиком сопла и поверхностью печатного стола. Это, пожалуй, самый важный параметр для идеального первого слоя. Даже если стол откалиброван идеально, именно Z-offset определяет, насколько сильно первая линия пластика будет «вдавлена» в поверхность.

Симптом → Вероятная причина → Решение

- Симптом: Пластик не прилипает к столу, ложится тонкими «спагетти» или срывается соплом.

- Причина: Z-offset слишком большой (сопло слишком высоко).

- Решение: Уменьшить значение Z-offset с шагом 0.02 мм. На большинстве современных принтеров это можно делать прямо во время печати первого слоя (функция Live-Z или Baby Stepping).

- Симптом: Первый слой получается очень тонким, почти прозрачным, с волнами или наплывами. Экструдер может издавать щелкающие звуки.

- Причина: Z-offset слишком маленький (сопло слишком низко и царапает стол).

- Решение: Увеличить значение Z-offset с шагом 0.02 мм, пока линия не станет ровной и гладкой.

Практическая инструкция: Запустите печать калибровочной модели (например, квадрата 50×50 мм в один слой). Во время печати юбки (skirt) или первых линий модели, медленно корректируйте Z-offset, пока не добьетесь идеально ровной, слегка сплющенной линии без разрывов и наплывов.

Как понять, что сопло слишком близко или слишком далеко?

Визуальная диагностика — ваш лучший друг. После печати нескольких линий остановите принтер и внимательно осмотрите результат. Можно даже аккуратно провести по нему пальцем.

- Слишком далеко: Линии пластика имеют круглое сечение. Между ними есть заметные зазоры. Такой слой легко отделить от стола ногтем, он распадается на отдельные нити. Адгезии практически нет.

- Слишком близко: Линии очень широкие и плоские, почти прозрачные. По краям линий видны валики выдавленного пластика. Поверхность на ощупь шероховатая, с гребнями. Это приводит к избыточному давлению в сопле и может вызвать его засор.

- Идеально: Линии пластика плотно прилегают друг к другу, образуя единую гладкую поверхность без зазоров и наплывов. Слой выглядит монолитным. На ощупь он гладкий. Подробнее о визуальной диагностике можно почитать в этой статье.

Почему края печатной детали отрываются от стола (warping)?

Это явление называется деламинацией или «варпингом». Оно возникает из-за неравномерного остывания пластика. Верхние слои остывают быстрее и сжимаются, создавая напряжение, которое отрывает углы и края модели от стола.

Симптом → Вероятная причина → Решение

- Симптом: Углы и длинные края модели поднимаются вверх во время печати.

- Причина: Слишком быстрая усадка материала из-за резкого остывания.

- Решение (комплексное):

- Повысьте температуру стола на 5–10°C. Это замедлит остывание нижних слоев.

- Отключите обдув на первых 3–5 слоях. В настройках слайсера это параметр «Initial Layer Fan Speed».

- Используйте кайму (brim). Это увеличит площадь контакта с поверхностью.

- Избегайте сквозняков. Закройте окна и двери в комнате. Для капризных материалов вроде ABS используйте термокамеру (даже самодельную).

Когда нужен brim и чем он отличается от raft?

И кайма (brim), и подложка (raft) — это инструменты слайсера для улучшения адгезии, но работают они по-разному.

- Brim (кайма): Это несколько линий пластика, печатаемых в один слой вокруг основания модели. Он напрямую соприкасается с деталью и увеличивает площадь её сцепления со столом. Используйте brim, когда у модели маленькая площадь основания, острые углы или длинные прямые участки, склонные к деформации. Brim легко удаляется после печати и экономит пластик.

- Raft (подложка): Это полноценная многослойная «платформа», на которой печатается сама деталь. Модель прилипает не к столу, а к этой подложке. Используйте raft, когда поверхность стола неровная, или при печати материалами с очень сильной усадкой (ABS, Nylon), когда даже brim не помогает. Raft расходует больше материала и времени, а его отделение может оставить следы на основании детали.

Как подбирать температуру для первого слоя?

Общее правило: первый слой должен быть горячее остальных. Это улучшает текучесть пластика и его способность «вплавиться» в микронеровности стола, создавая прочную связь.

Практический совет: В настройках слайсера найдите параметры «Initial Layer Temperature» (для сопла) и «Initial Layer Bed Temperature» (для стола). Установите их на 5–10°C выше, чем рабочие температуры для остальной части модели. Например, для PLA, если вы печатаете при 200°C (сопло) и 60°C (стол), для первого слоя установите 210°C и 65°C соответственно.

Как работать с PETG, чтобы он не прилипал слишком сильно?

PETG известен своей «мертвой» хваткой, особенно на гладких PEI-поверхностях или стекле. Иногда он может вырвать кусок покрытия при снятии детали.

Симптом → Вероятная причина → Решение

- Симптом: Деталь невозможно оторвать от стола, она откалывается вместе с частью покрытия.

- Причина: Слишком сильная химическая адгезия PETG к поверхности.

- Решение:

- Используйте разделительный слой. Тонкий слой клея-карандаша или лака для волос создаст барьер между столом и моделью.

- Немного увеличьте Z-offset. Для PETG не нужен такой сильный «прижим», как для PLA. Сделайте зазор на 0.02–0.04 мм больше.

- Дайте столу полностью остыть. После остывания до комнатной температуры адгезия PETG значительно ослабевает.

Нужна ли калибровка подачи филамента (E-steps)?

Однозначно, да. Калибровка E-steps (шагов экструдера) гарантирует, что принтер подает ровно столько пластика, сколько требует слайсер. Неправильная подача — частая причина проблем, которые ошибочно принимают за неверный Z-offset или температуру.

- Недоэкструзия (мало пластика): линии первого слоя с разрывами, плохая адгезия.

- Переэкструзия (много пластика): наплывы, «волнистый» первый слой.

Калибровка выполняется один раз и не требует повторения, если вы не меняли компоненты экструдера. Процесс включает измерение поданного филамента и ввод нового значения в прошивку принтера. Это базовая процедура, которую стоит освоить каждому.

Как подготовить стол непосредственно перед печатью?

Даже если стол выглядит чистым, на нем всегда есть пыль и жир от пальцев. Этого достаточно, чтобы испортить адгезию.

Быстрый чек-лист перед стартом:

- Очистка: Протрите поверхность стола безворсовой салфеткой, смоченной в изопропиловом спирте (концентрация от 90%).

- Высыхание: Дайте спирту полностью испариться (1-2 минуты).

- Нагрев: Запустите предварительный нагрев стола и сопла.

- Проверка: Убедитесь, что на поверхности нет остатков пластика от прошлой печати.

Эта простая процедура занимает пару минут, но кардинально повышает шансы на успех.

Как действовать при деформации больших деталей?

Чем больше площадь основания детали, тем сильнее проявляется эффект усадки. Для больших моделей (более 15×15 см) стандартных мер может быть недостаточно.

Стратегия для больших моделей:

- Термокамера обязательна. Для ABS и других инженерных пластиков поддержание стабильной температуры воздуха вокруг модели (40–60°C) критически важно.

- Максимальная адгезия. Используйте широкую кайму (brim) 10–20 мм или даже подложку (raft).

- Дополнительные «якоря». В некоторых слайсерах или программах для моделирования можно добавить небольшие диски («уши Микки Мауса») на углы модели, чтобы дополнительно зафиксировать их на столе.

- Стабильная температура стола. Убедитесь, что ваш стол прогревается равномерно по всей площади.

Выводы и практические рекомендации

Мы с вами прошли большой путь, разобравшись в причинах и следствиях проблем с первым слоем. Теперь пришло время собрать все знания в единую систему, которая поможет вам действовать уверенно и получать стабильный результат. Идеальный первый слой это не магия, а результат методичного подхода и внимания к деталям. Давайте подведем итоги и сформируем четкий план действий.

Краткий чек-лист перед каждой печатью

Этот ритуал занимает всего пару минут, но экономит часы времени и метры филамента. Превратите его в привычку.

- Чистота стола. Протрите поверхность изопропиловым спиртом (концентрация выше 90%) непосредственно перед печатью. Убедитесь, что на ней нет пыли и отпечатков пальцев.

- Визуальный осмотр сопла. Проверьте, нет ли на кончике сопла налипшего пластика. Он может оторваться и испортить первый слой.

- Проверка зазора. Если у вас нет автоуровня, быстро проверьте зазор в нескольких точках старым добрым методом с листком бумаги. Если есть автоуровень, убедитесь, что он активирован в стартовом G-коде.

- Сухость филамента. Если пластик долго лежал на открытом воздухе, особенно гигроскопичный PETG или TPU, качество первого слоя может пострадать. Для важных моделей используйте гарантированно сухой филамент.

Оптимальные стартовые значения для популярных материалов

Это не догма, а проверенная отправная точка. Начните с этих параметров, а затем вносите точечные корректировки под свой принтер и условия.

Материал Температура сопла (°C) Температура стола (°C) Скорость первого слоя (мм/с) PLA 200–210 55–65 20–25 PETG 235–245 70–85 15–20 ABS 240–250 100–110 15–20 TPU 220–230 50–60 10–15 Важное замечание: для первого слоя температуру сопла часто имеет смысл поднять на 5-10 градусов выше рабочей, а поток (Flow) увеличить до 105%. Обдув на первых 1-3 слоях всегда выключайте.

Приоритеты при диагностике проблем

Если что-то пошло не так, не меняйте все настройки сразу. Действуйте последовательно, от самых частых и простых причин к сложным.

- Поверхность. Это 90% успеха. Плохо обезжирили? Используете неподходящее покрытие? Начните с этого.

- Z-offset. Слишком высоко — пластик не прилипает. Слишком низко — размазывается и царапает стол. Это вторая по частоте причина неудач.

- Температура. Недостаточный нагрев стола или сопла ослабляет адгезию. Проверьте, соответствуют ли значения рекомендациям для вашего пластика.

- Скорость и поток. Слишком высокая скорость не дает пластику времени «схватиться» с поверхностью. Недостаточный поток (недоэкструзия) оставляет пропуски.

- Экструдер и подача. Проверьте, не забит ли экструдер и правильно ли откалиброваны шаги (E-steps). Проблемы здесь проявляются в виде неравномерной подачи пластика.

- Механика. Если ничего из вышеперечисленного не помогает, ищите люфты, проверяйте натяжение ремней и геометрию рамы. Это самая редкая причина проблем с первым слоем.

Правила на будущее для стабильного роста

- Ведите журнал изменений. Записывайте, какую настройку, когда и как вы изменили. Это поможет отследить, что сработало, а что нет.

- Одно изменение за раз. Золотое правило калибровки. Если вы одновременно поменяете температуру, скорость и Z-offset, вы никогда не узнаете, что именно решило проблему.

- Используйте калибровочные тесты. Не нужно печатать большую модель, чтобы проверить одну настройку. Небольшой квадрат или специальный тест для первого слоя покажут результат за 10-15 минут.

«Быстрая починка» за 5 минут до важной печати

Представьте, что вам срочно нужно запустить печать, а времени на полную диагностику нет. Вот несколько экстренных мер:

- Тщательно протрите стол изопропиловым спиртом.

- Увеличьте температуру стола на 5°C и сопла на 5°C от ваших обычных значений для первого слоя.

- Уменьшите скорость печати первого слоя до 15 мм/с.

- Добавьте в слайсере широкий brim (кайму) шириной 8–12 мм. Это механически удержит края модели.

- Внимательно следите за укладкой первых линий и, если ваш принтер поддерживает функцию Live-Z, будьте готовы немного скорректировать зазор «на лету».

Пути для дальнейшего совершенствования

Когда вы освоите базу, можно задуматься об улучшениях, которые сделают процесс печати еще стабильнее. Изучите системы автоматического выравнивания стола (BLTouch, CR Touch), если у вас их еще нет. Рассмотрите модернизацию печатной поверхности, например, установку гибкого стального листа с PEI-покрытием. Это покрытие отлично держит большинство пластиков в горячем состоянии и легко отдает их после остывания. Для более глубокого изучения существуют подробные руководства, которые помогут разобраться в самых сложных случаях.

И помните о безопасности. При использовании клеев-спреев, ацетона для ABS-сока или других растворителей всегда работайте в хорошо проветриваемом помещении и используйте средства индивидуальной защиты, как минимум перчатки.

В конечном счете, наибольший эффект на качество вашего первого слоя окажут две привычки: безупречная подготовка поверхности стола и методичная, пошаговая корректировка Z-offset. Освоив эти два аспекта, вы решите подавляющее большинство проблем и сможете печатать с уверенностью.

Источники

- Опыт печати SLA на массовом сегменте 3D принтеров в 2025 …

- Step-by-Step Guide to Resin 3D Printing in 2025 — Creality Cloud

- 3D-печать в архитектуре 2025: тренды и опыт | Блог Epic3D

- Главные новинки FDM-печати: Начало июля 2025

- Проблемы с первым слоем при 3D-печати: как добиться …

- Дефекты печати первого слоя технологией FDM — 3DVision

- Тенденции 3D-печати в 2025 году: главные тренды и …

- 10 факторов, влияющих на точность SLA‑печати — iQB Technologies

- Дефекты 3Д печати? Причины проблем при 3D-печати и решения