Печать прочных деталей дома требует сочетания правильного материала, оптимизированной геометрии и точных настроек слайсера. В этой статье подробно разберём, какие параметры действительно влияют на прочность изделий, как выбрать филамент для конкретной задачи и какие практические приёмы и тесты помогут получить надёжные функциональные детали.

Что определяет прочность 3D‑детали

Чтобы напечатать деталь, которая не сломается от первого же чиха, недостаточно просто выбрать самый дорогой пластик и нажать кнопку «Печать». Прочность — это результат продуманного подхода, где каждый параметр в слайсере и каждое решение на этапе проектирования вносят свой вклад. Давайте разберемся, из чего складывается та самая легендарная крепость FDM-деталей и как мы можем на нее повлиять.

В основе всего лежит межслоевая адгезия — то, насколько хорошо один слой пластика спекается с другим. Представьте, что деталь — это не монолитный кусок материала, а стопка очень тонких листов, склеенных между собой. Если клей плохой, листы легко отслоятся. В FDM/FFF-печати роль клея выполняет тепло. Каждый новый слой расплавляет поверхность предыдущего, и они сливаются в единое целое. Именно прочность этого шва и определяет, выдержит ли деталь нагрузку, особенно на изгиб или срез.

На адгезию напрямую влияет сам материал. Его молекулярная структура и кристалличность определяют, насколько охотно полимерные цепи одного слоя переплетаются с цепями другого. Не менее важна и гигроскопичность — способность пластика впитывать влагу из воздуха. Влажный филамент при нагреве в экструдере образует микропузырьки пара, которые создают поры в структуре детали и катастрофически снижают прочность межслойного соединения. Сушка филамента — это не рекомендация, а обязательное условие для печати ответственных деталей.

Далее идет геометрия. Острые внутренние углы — это концентраторы напряжений. Под нагрузкой именно в этих точках деталь начнет трескаться. Простое добавление радиусов (скруглений) в этих местах распределяет нагрузку по большей площади и значительно повышает прочность. Ребра жесткости работают по тому же принципу, увеличивая сопротивление детали изгибу без существенного увеличения веса.

Ключевой фактор, который часто упускают новички, — это ориентация детали на столе. Поскольку деталь слабее всего именно между слоями, располагать ее нужно так, чтобы основные нагрузки приходились вдоль слоев, а не поперек. Например, кронштейн, напечатанный плашмя, будет гораздо прочнее на изгиб, чем тот же кронштейн, напечатанный стоя. В вертикальном положении нагрузка будет пытаться расслоить деталь, и она сломается при гораздо меньшем усилии.

Теперь перейдем к настройкам слайсера, нашему главному инструменту.

- Количество периметров (walls) и толщина стенок. Запомните простое правило: периметры важнее заполнения. Именно внешние стенки детали несут основную нагрузку на растяжение и изгиб. Увеличение количества периметров с двух до четырех может повысить прочность детали в разы, в то время как увеличение заполнения со 20% до 80% даст гораздо меньший прирост. Для большинства функциональных деталей достаточно 3–4 периметров.

- Заполнение (infill). Его основная задача — поддерживать внешние стенки и работать на сжатие. Процент заполнения для прочных деталей обычно составляет 30–50%. Важен и паттерн: такие шаблоны, как Gyroid или Cubic, распределяют нагрузку равномерно во всех направлениях, в отличие от простого сеточного (Grid), и обеспечивают лучшее соотношение прочности и веса.

- Температура и скорость. Это взаимосвязанные параметры. Более высокая температура экструдера обеспечивает лучшее проплавление и слияние слоев. Однако слишком медленная печать при высокой температуре может привести к деградации пластика. Слишком быстрая печать, наоборот, не дает слоям достаточно времени, чтобы передать тепло и надежно соединиться. Для прочности лучше печатать на верхней границе рекомендованной для пластика температуры и на умеренной скорости (40–60 мм/с). Не забывайте и про температуру стола — она помогает бороться с усадкой и деформацией, которые создают внутренние напряжения в детали.

- Охлаждение. Для максимальной межслоевой адгезии охлаждение должно быть минимальным или вовсе отсутствовать. Интенсивный обдув слишком быстро остужает свежий слой, не давая ему как следует слиться с предыдущим. Это особенно критично для таких материалов, как ABS или PETG.

- Высота слоя и ширина экструзии. Более толстый слой и широкая линия экструзии (например, 120% от диаметра сопла) создают большую площадь контакта между слоями, что положительно сказывается на их сцеплении. Сопло большего диаметра (0.6 мм вместо стандартных 0.4 мм) также позволяет печатать более прочные детали за счет увеличения ширины линии.

Чтобы не полагаться на чужой опыт, а точно знать, какие настройки работают для вашего принтера и материала, стоит проводить собственные тесты. Для этого не нужна дорогая лаборатория. Можно напечатать несколько простых тестовых образцов, например, небольших балок или крючков, с разными параметрами. Затем их можно ломать, нагружая бытовым безменом или подвешивая грузы, и сравнивать результаты. Это даст вам бесценное понимание того, как каждая настройка влияет на конечный результат. В инженерной практике для этого используют стандартизированные методы испытаний на растяжение, изгиб и ударную вязкость, но для домашних целей достаточно сравнительного анализа.

Выбор материала для прочных деталей

Выбор правильного материала это половина успеха в создании действительно прочной детали. Неверно подобранный пластик может свести на нет все усилия по тонкой настройке слайсера. Каждый филамент обладает уникальным набором свойств, и понимание этих нюансов поможет вам избежать досадных поломок и разочарований. Давайте разберем самые популярные варианты для домашней 3D-печати с точки зрения их механических характеристик.

PLA (Полилактид)

Это самый популярный и простой в освоении материал, который идеально подходит для новичков. PLA практически не дает усадки, не требует закрытого корпуса принтера и не выделяет едкого запаха при печати. Он обладает хорошей жесткостью и прочностью на разрыв (около 50–70 МПа), что делает его отличным выбором для декоративных моделей, прототипов и деталей, не подверженных высоким нагрузкам или нагреву.

Главный недостаток PLA это его низкая термостойкость. Детали начинают размягчаться уже при 60°C, поэтому его нельзя использовать для компонентов, которые будут находиться в автомобиле на солнце или рядом с горячими механизмами. Также он довольно хрупкий и плохо переносит ударные нагрузки. PLA умеренно гигроскопичен, поэтому хранить его лучше в сухом месте.

- Температура экструдера: 190–220°C

- Температура стола: 50–70°C

- Преимущества: легкость печати, высокая жесткость, низкая усадка, экологичность.

- Недостатки: низкая термостойкость, хрупкость, боится УФ-излучения.

PETG (Полиэтилентерефталат-гликоль)

PETG это золотая середина между простотой PLA и прочностью ABS. Он значительно прочнее и эластичнее PLA, обладает отличной ударной вязкостью и хорошей химической стойкостью. Температурная стойкость у него выше, детали сохраняют форму до 80°C. PETG также устойчив к ультрафиолету, что позволяет использовать его для уличных деталей.

Однако печать им немного сложнее. PETG очень гигроскопичен и требует обязательной предварительной сушки, иначе на поверхности появятся пузырьки, а межслойная адгезия резко упадет. Он склонен к образованию «соплей» и паутины при печати, что требует тщательной настройки ретрактов.

- Температура экструдера: 220–250°C

- Температура стола: 70–90°C

- Преимущества: высокая ударная вязкость, хорошая термостойкость, стойкость к УФ, прочность слоев.

- Недостатки: высокая гигроскопичность, склонен к образованию паутины, липнет к соплу.

ABS (Акрилонитрилбутадиенстирол) и ASA (Акрилонитрил-стирол-акрилат)

ABS это классический инженерный пластик, из которого делают корпуса бытовой техники и детали автомобилей. Он прочный, износостойкий и выдерживает температуру до 100°C. Его можно обрабатывать ацетоном для получения гладкой глянцевой поверхности и идеальной спайки слоев. ASA это его улучшенная версия, которая обладает всеми преимуществами ABS, но при этом полностью устойчива к УФ-излучению и погодным условиям.

Печать этими материалами сложна. Они дают сильную усадку, что приводит к деформации углов (warping) и растрескиванию детали по слоям. Для успешной печати необходим принтер с закрытым корпусом для поддержания стабильной высокой температуры вокруг модели. При печати выделяется едкий запах, поэтому помещение должно хорошо проветриваться.

- Температура экструдера: 230–260°C

- Температура стола: 90–110°C

- Преимущества: высокая термостойкость, отличная прочность, возможность химической обработки. ASA дополнительно устойчив к УФ.

- Недостатки: сильная усадка, токсичные испарения, обязателен закрытый корпус.

Nylon (Нейлон, PA)

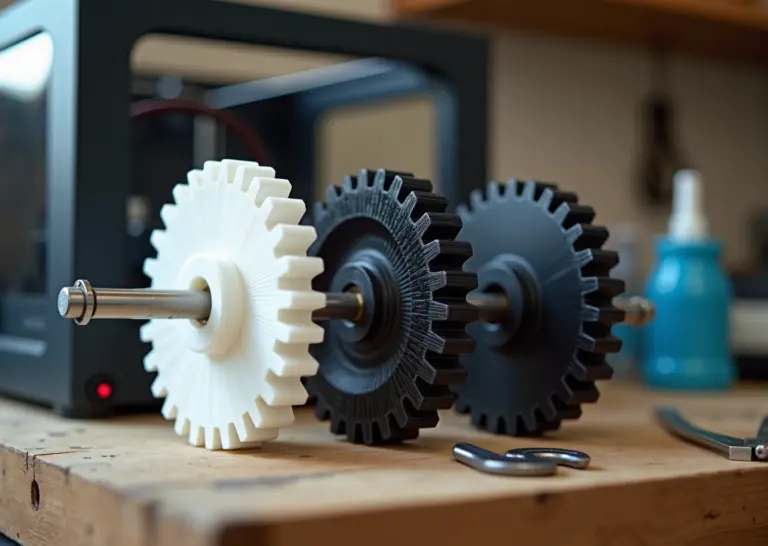

Нейлон это выбор для печати шестерен, втулок, петель и других подвижных механизмов. Его ключевые свойства это высочайшая износостойкость, низкий коэффициент трения и отличная ударная вязкость. Он не ломается при ударе, а деформируется.

Главная сложность при работе с нейлоном это его экстремальная гигроскопичность. Он впитывает влагу из воздуха буквально за часы. Печать влажным нейлоном невозможна, он будет пениться, трещать, а слои не будут спекаться. Перед каждой печатью его нужно сушить в специальном устройстве или духовке в течение нескольких часов. Также он склонен к усадке, хотя и меньше, чем ABS.

- Температура экструдера: 240–270°C

- Температура стола: 80–100°C

- Преимущества: феноменальная износостойкость, низкое трение, гибкость, прочность.

- Недостатки: очень высокая гигроскопичность, требует сушки перед каждой печатью, усадка.

Polycarbonate (Поликарбонат, PC)

Если вам нужна максимальная прочность и термостойкость, доступная на бытовом принтере, ваш выбор это поликарбонат. Он выдерживает температуру до 110–120°C и обладает огромной прочностью на разрыв и удар. Это материал для самых ответственных конструкционных деталей.

Печать поликарбонатом требует высокотемпературного принтера. Температура экструдера может достигать 310°C, а стола 140°C. Как и ABS, он сильно усаживается, поэтому закрытая и желательно подогреваемая камера обязательна. PC также очень гигроскопичен и нуждается в тщательной сушке.

- Температура экструдера: 270–310°C

- Температура стола: 100–140°C

- Преимущества: высочайшая прочность и термостойкость, жесткость.

- Недостатки: очень сложен в печати, требует высоких температур и закрытой камеры, гигроскопичен.

TPU (Термопластичный полиуретан)

Это гибкий, резиноподобный материал. Его прочность заключается не в жесткости, а в способности растягиваться и возвращаться в исходную форму. Из него печатают уплотнители, чехлы для телефонов, гибкие соединения и амортизирующие элементы. Печать TPU требует низкой скорости и хорошо настроенного механизма подачи, особенно на принтерах с боуден-экструдером.

- Температура экструдера: 210–230°C

- Температура стола: 40–60°C

- Преимущества: гибкость, эластичность, высокая износостойкость.

- Недостатки: медленная печать, сложность настройки подачи.

Композитные нити (с углеволокном или стекловолокном)

Это базовые пластики (чаще всего PLA, PETG или Nylon), в которые добавлены короткие рубленые волокна углерода (CF) или стекла (GF). Эти добавки резко увеличивают жесткость и стабильность размеров детали, но есть важный компромисс. Детали становятся более хрупкими и хуже переносят ударные нагрузки. Такие материалы идеально подходят для кронштейнов, рам дронов и других деталей, где важна именно жесткость, а не способность к деформации.

Важно помнить, что композиты очень абразивны. Они быстро «съедают» стандартное латунное сопло. Для печати ими необходимо использовать сопло из закаленной стали, рубина или другого износостойкого материала.

| Применение | Основной выбор | Почему? | Альтернативы |

|---|---|---|---|

| Конструкционные детали, корпуса | PETG | Отличный баланс прочности, простоты печати и цены. | ABS/ASA, PC (для высоких температур) |

| Бытовые крепления, кронштейны | PETG | Ударная вязкость и устойчивость к нагрузкам. | PLA (если нет нагрева), ABS |

| Подвижные механизмы, шестерни | Nylon (PA) | Низкое трение и высокая износостойкость. | PETG, композиты с CF/GF |

| Наружные детали (уличные) | ASA | Полная устойчивость к УФ-излучению и погоде. | PETG |

Ключевые настройки слайсера для максимальной прочности

Выбор правильного пластика это только половина дела. Даже самый прочный поликарбонат можно превратить в хрупкую безделушку, если неправильно настроить слайсер. Именно в параметрах нарезки модели кроется секрет монолитности и надёжности детали. Давайте разберёмся, какие настройки напрямую влияют на механические свойства и как их выставить для достижения максимальной прочности.

Периметры и толщина стенки: скелет вашей детали

Периметры, или стенки, это внешние контуры каждого слоя. Они формируют силовой каркас детали и несут основную нагрузку на изгиб и срез. Увеличение их количества является самым эффективным способом повысить прочность.

- Количество периметров. Для декоративных моделей достаточно двух периметров. Для функциональных деталей, которые будут испытывать нагрузки, я рекомендую ставить не меньше 3–4. Для особо ответственных узлов можно увеличить это значение до 5–6. Каждый дополнительный периметр значительно увеличивает сопротивление детали деформации.

- Толщина стенки. Этот параметр напрямую связан с количеством периметров и шириной экструзии. Например, при стандартном сопле 0.4 мм и 3 периметрах общая толщина стенки составит 1.2 мм. Это хороший стартовый показатель для большинства утилитарных моделей.

Высота слоя и температура экструдера: магия межслоевого слияния

Прочность детали по оси Z, то есть на разрыв между слоями, целиком зависит от того, насколько хорошо слои спеклись друг с другом. Здесь ключевую роль играют два параметра.

- Высота слоя. Распространённое заблуждение гласит, что чем тоньше слой, тем прочнее деталь. Это не совсем так. Слишком тонкий слой остывает быстрее и хуже сливается с предыдущим. Оптимальный диапазон для прочной печати с соплом 0.4 мм лежит в пределах 0.16–0.28 мм. Более толстый слой дольше сохраняет тепло, что способствует лучшей адгезии.

- Температура экструдера. Для максимального слияния слоёв печатать нужно при температуре, близкой к верхней границе диапазона, рекомендованного производителем филамента. Более горячий пластик лучше проникает в предыдущий слой, создавая почти монолитное соединение.

- PLA: 210–225°C

- PETG: 235–250°C

- ABS/ASA: 245–260°C

- Nylon (PA): 250–270°C

- Polycarbonate (PC): 280–310°C

Всегда печатайте температурную башенку для нового пластика, чтобы найти идеальную температуру, при которой слои спекаются лучше всего, но пластик ещё не деградирует.

Заполнение (инфилл): внутренняя архитектура прочности

Заполнение не только придаёт детали вес, но и создаёт внутреннюю рёберную структуру, которая сопротивляется сжатию и кручению.

- Процент заполнения. Для функциональных деталей оптимальным считается значение в 30–60%. Увеличивать его свыше 80% часто нецелесообразно, так как прирост прочности становится незначительным, а расход пластика и время печати растут. Лучше добавить ещё один периметр.

- Паттерн заполнения. От узора зависит, как деталь будет распределять нагрузку.

- Rectilinear (линейный): Быстрый, но прочный только в двух направлениях.

- Cubic (кубический) и Gyroid (гироид): Эти трёхмерные паттерны обеспечивают равномерную прочность во всех направлениях. Гироид считается одним из лучших для деталей, испытывающих сложные и разнонаправленные нагрузки.

Современные слайсеры, например PrusaSlicer или Cura, поддерживают адаптивный инфилл. Эта функция позволяет увеличить плотность заполнения только в тех частях модели, где это необходимо, экономя материал и время.

Скорость, охлаждение и другие важные мелочи

- Скорость печати. Для прочности медленнее значит лучше. Низкая скорость (30–50 мм/с) даёт пластику больше времени для равномерного расплавления и качественного слияния слоёв. Особенно важно снижать скорость при печати внешних периметров.

- Охлаждение (обдув). Для прочной печати обдув детали нужно минимизировать или отключать вовсе, особенно для таких материалов как ABS, PETG, Nylon и PC. Быстрое остывание вызывает внутренние напряжения и ухудшает межслойную адгезию. Для PLA можно оставить небольшой обдув (20–40%), чтобы избежать деформации геометрии.

- Ширина экструзии (Extrusion Width). Небольшое увеличение ширины экструзии, например до 110–120% от диаметра сопла (0.44–0.48 мм для сопла 0.4 мм), может улучшить сцепление между линиями пластика.

- Шов (Z-Seam). Шов это самое слабое место на периметре. Для деталей, которые будут работать под давлением, лучше выбирать случайное расположение шва (Random), чтобы распределить эту слабость по всей поверхности, а не концентрировать в одной линии.

Фундамент прочности: калибровка

Никакие настройки не спасут, если ваш принтер откалиброван неверно. Перед печатью ответственных деталей обязательно проверьте два ключевых параметра.

- Калибровка экструдера (E-steps). Убедитесь, что ваш экструдер подаёт ровно столько пластика, сколько ему приказывает управляющая плата.

- Калибровка потока (Flow). Этот параметр компенсирует различия в диаметре филамента и его вязкости. Самый простой способ его настроить это напечатать полый куб в один периметр без верха и низа. Затем измерьте толщину стенки штангенциркулем. Она должна точно соответствовать значению ширины экструзии в слайсере. Если толщина больше, поток нужно уменьшить, если меньше, то увеличить.

Функции вроде Linear/Pressure Advance в прошивках Klipper и Marlin помогают добиться ещё более равномерной экструзии, что положительно сказывается на прочности углов и мелких элементов. Настройка этих параметров требует времени, но результат того стоит. Настройки вроде Ironing (выглаживание), Coasting (движение накатом) и Wiping (протирка) влияют в основном на внешний вид и не добавляют детали механической прочности.

Практические профили и тесты для проверки прочности

Теория — это прекрасно, но в 3D-печати всё решает практика. В предыдущей главе мы разобрали, как каждая отдельная настройка влияет на прочность. Теперь давайте соберём эти знания в готовые профили для самых популярных материалов. Я предложу три сценария для каждого пластика: быстрый черновик, сбалансированный вариант и профиль для максимальной прочности. Помните, что это отправные точки. Ваш принтер и конкретный филамент могут потребовать небольших корректировок.

Готовые профили для слайсера

Ниже приведена таблица с ориентировочными параметрами. Ретракция (длина и скорость) и Pressure Advance (если используется) — это очень индивидуальные параметры, зависящие от механики вашего принтера (директ или боуден), поэтому их нужно калибровать отдельно. Для большинства директ-экструдеров длина ретракта составляет 0.5–1.5 мм, для боуденов — 2–6 мм.

| Материал | Сценарий | Темп. экструдера, °C | Темп. стола, °C | Высота слоя, мм | Ширина линии, % | Периметры | Заполнение, % | Паттерн | Скорость, мм/с | Охлаждение, % |

|---|---|---|---|---|---|---|---|---|---|---|

| PLA | Быстрый прототип | 205 | 60 | 0.28 | 100 | 2 | 15 | Grid | 80-100 | 100 |

| Баланс | 215 | 60 | 0.20 | 105 | 3 | 35 | Gyroid | 50-60 | 80-100 | |

| Макс. прочность | 220 | 65 | 0.16 | 120 | 4-5 | 50-70 | Cubic | 40-50 | 30-50 | |

| PETG | Быстрый прототип | 230 | 75 | 0.28 | 100 | 2 | 20 | Grid | 60-70 | 40 |

| Баланс | 240 | 80 | 0.20 | 105 | 4 | 40 | Gyroid | 40-50 | 30 | |

| Макс. прочность | 245-250 | 85 | 0.20 | 120 | 5 | 60-80 | Cubic | 30-40 | 0-20 | |

| ABS | Быстрый прототип | 240 | 100 | 0.28 | 100 | 2 | 20 | Grid | 60-80 | 0 |

| Баланс | 250 | 105 | 0.20 | 105 | 4 | 50 | Gyroid | 50-60 | 0 | |

| Макс. прочность | 255-260 | 110 | 0.20 | 120 | 5-6 | 80-100 | Cubic | 40-50 | 0 | |

| Nylon (PA) | Быстрый прототип | 250 | 90 | 0.24 | 100 | 3 | 25 | Grid | 40-50 | 0 |

| Баланс | 260 | 100 | 0.20 | 110 | 4 | 50 | Gyroid | 30-40 | 0 | |

| Макс. прочность | 265-270 | 100 | 0.16 | 120 | 6 | 80-100 | Cubic | 25-30 | 0 |

Для PC (Поликарбоната) используйте настройки для ABS максимальной прочности, но поднимите температуру экструдера до 270–310°C и стола до 120–140°C. Скорость печати должна быть очень низкой, около 30 мм/с. Для TPU (термопластичного полиуретана) ключевое — низкая скорость (15–30 мм/с) и отключение или минимизация ретрактов, чтобы избежать зажевывания филамента в экструдере.

Тесты для проверки прочности в домашних условиях

Настроить профиль вслепую — плохая идея. Нужно проверять результаты. Для этого не нужна дорогая лаборатория, достаточно нескольких простых тестов и штангенциркуля.

- Бруски для изгиба. Самый простой и наглядный тест. Напечатайте несколько одинаковых прямоугольных брусков (например, 10x10x80 мм) с разными настройками. Положите брусок на две опоры (например, две книги) и постепенно нагружайте его по центру. Можно использовать бутылки с водой или другие предметы с известным весом. Сравнивайте, какой брусок выдержал большую нагрузку перед тем, как сломаться. Обратите внимание на характер излома: он рваный или чистый по слою? Последнее говорит о плохой межслойной адгезии.

- Образцы для растяжения. В промышленности используют стандартные образцы ASTM в форме «собачьей кости». Вы можете найти упрощенные модели в интернете. Напечатайте такой образец, зажмите его концы (например, в тисках) и попробуйте растянуть до разрыва. Опять же, абсолютную прочность в мегапаскалях вы не измерите, но сможете легко сравнить два образца между собой.

- Тест «одной стенки» (one-wall test). Напечатайте полый куб с одной стенкой (в слайсере установите 1 периметр и 0% заполнения). После печати измерьте толщину стенки штангенциркулем в нескольких местах. Она должна соответствовать значению «ширина экструзии» в вашем слайсере. Если стенка тоньше — у вас недоэкструзия (увеличьте Flow), если толще — переэкструзия (уменьшите Flow). Правильный поток пластика — основа прочности.

- Калибровочный куб. Обычный куб 20x20x20 мм помогает оценить усадку материала и общую геометрию. После остывания измерьте его стороны. Если размеры меньше ожидаемых, материал дал усадку. Также куб позволяет визуально оценить качество укладки слоев и углов.

- Функциональный тест (штифт-шарнир). Напечатайте небольшую деталь, которая будет испытывать реальные нагрузки, например, простой шарнир или защелку. Попробуйте сломать её руками, покрутить, оценить износ. Этот тест отлично показывает, как деталь поведет себя в реальной жизни.

Сушка и постобработка для дополнительной прочности

Работа не заканчивается, когда принтер остановился. Некоторые процедуры могут значительно улучшить механические свойства детали.

Сушка филамента. Это скорее подготовка, чем постобработка, но её важность нельзя недооценивать. Материалы вроде PETG, Nylon, PC и даже старый PLA впитывают влагу из воздуха. Влага в филаменте при нагреве в сопле превращается в пар, создавая пузырьки, что катастрофически снижает межслойную адгезию. Сушите такие пластики в специальной сушилке или духовке при низкой температуре (50-70°C) несколько часов перед печатью.

Термообработка (отжиг). Во время печати в пластике возникают внутренние напряжения. Отжиг позволяет их снять и улучшить кристаллизацию материала, что делает деталь прочнее и термостойче. Процесс прост: поместите деталь в духовку, нагрейте до температуры чуть ниже точки стеклования (для PLA это около 70-80°C, для ABS — 100°C), подержите около часа, а затем дайте ей очень медленно остыть вместе с духовкой. Важно: деталь может дать небольшую усадку и деформироваться, поэтому этот метод не подходит для точных деталей. Лучше всего проводить отжиг, поместив деталь в песок или соль, чтобы сохранить её форму.

Эпоксидное покрытие. Покрытие детали тонким слоем эпоксидной смолы не только сглаживает слои и делает её герметичной, но и создает прочную внешнюю оболочку. Это значительно увеличивает прочность на изгиб и стойкость к истиранию.

Ацетоновая баня для ABS. Пары ацетона растворяют поверхность ABS-пластика, сплавляя слои в единый монолит. Это отлично работает для улучшения внешнего вида и герметичности. На прочность на разрыв это влияет не сильно, но межслоевая адгезия на поверхности становится идеальной.

Часто задаваемые вопросы

Часто задаваемые вопросы

Почему деталь трескается по слоям и как это исправить?

Это классическая проблема слабой межслоевой адгезии, когда слои пластика плохо спекаются друг с другом. Деталь становится хрупкой именно в плоскости печати. Основных причин несколько.

- Низкая температура печати. Пластик недостаточно расплавлен, чтобы прочно соединиться с предыдущим слоем.

- Слишком сильный обдув. Вентилятор охлаждает свежий слой так быстро, что он не успевает «свариться» с нижним.

- Влажный филамент. Влага в пластике при нагреве превращается в пар, создавая микропузырьки и ухудшая сцепление.

- Недоэкструзия. Принтер подаёт меньше пластика, чем нужно, и слои ложатся неплотно.

Как исправить:

- Поднимите температуру экструдера на 5–10°C выше рекомендованной производителем. Проведите тест с температурной башней.

- Уменьшите скорость вентилятора обдува до 20–50%. Для таких материалов, как ABS, ASA или PC, его лучше вообще отключить или использовать термокамеру.

- Просушите катушку с пластиком в специальной сушилке или в духовке.

- Проверьте калибровку потока (flow) в слайсере. Возможно, его нужно увеличить на пару процентов.

Что важнее для прочности — инфилл или количество периметров?

Для большинства задач количество периметров (стенок) важнее. Периметры образуют внешнюю оболочку детали и принимают на себя основные нагрузки на изгиб, скручивание и растяжение. Заполнение (инфилл) в основном обеспечивает внутреннюю поддержку и сопротивление сжатию.

Практический совет. Вместо того чтобы печатать деталь с 2 периметрами и 80% заполнения, попробуйте напечатать её с 4–5 периметрами и 30% заполнения. Результат, скорее всего, будет прочнее, а времени и пластика уйдёт меньше. 100% заполнение редко бывает оптимальным решением, так как может вызывать внутренние напряжения и дефекты печати.

Как правильно выбирать ориентацию печати для детали?

Это один из самых важных факторов прочности. Представьте, что деталь сделана из стопки листов бумаги, склеенных между собой. Разорвать стопку поперёк листов очень сложно, а вот разделить её на отдельные листы гораздо легче. Так же и с 3D-печатью. Соединение между слоями — самое слабое место.

Главное правило. Располагайте деталь так, чтобы основная нагрузка приходилась вдоль слоёв, а не поперёк. Например, крючок для одежды нужно печатать лёжа на боку, чтобы слои шли вдоль его изгиба. Если напечатать его стоя, он легко сломается в месте крепления под весом куртки. Для кронштейна, который крепится к стене, слои должны быть параллельны стене.

Нужно ли сушить нити и как это делать?

Да, обязательно для гигроскопичных (впитывающих влагу) материалов, таких как Nylon, PETG, PC и TPU. Даже PLA со временем набирает влагу из воздуха, что приводит к хрупкости, «соплям» при печати и плохой адгезии слоёв. Сушка восстанавливает свойства пластика.

Как сушить:

- Идеальный вариант: использовать специальную сушилку для филамента. Она поддерживает нужную температуру и циркуляцию воздуха.

- Бюджетный вариант: обычная бытовая духовка с конвекцией. Поместите катушку в духовку на 4–6 часов. Температуры: ~45°C для PLA, ~65°C для PETG, ~80°C для Nylon.

Внимание: используйте отдельный точный термометр для контроля температуры в духовке. Встроенные термостаты часто врут. Превышение температуры может расплавить не только пластик, но и саму катушку.

Как аннелировать распечатанные детали и какие эффекты ожидать?

Аннелинг, или отжиг, это процесс термообработки уже напечатанной детали для снятия внутренних напряжений и увеличения кристалличности пластика. В результате деталь становится прочнее, жёстче и более термостойкой. Однако есть и минус. Деталь может дать небольшую усадку (0.5–2%) и немного деформироваться, поэтому для точных деталей этот метод нужно применять с осторожностью.

Как делать: Поместите деталь в ёмкость с песком или солью, чтобы она сохраняла форму. Нагрейте в духовке до температуры чуть выше температуры стеклования пластика (для PLA это около 70–80°C) и выдержите 30–60 минут. Затем дайте ей медленно остыть вместе с духовкой.

Какую роль играет сопло меньшего или большего диаметра?

Диаметр сопла — это компромисс между скоростью, прочностью и детализацией.

- Большое сопло (0.6–1.0 мм): Печатает толстыми слоями и широкими линиями. Это увеличивает скорость печати и, что важнее, создаёт более прочное сцепление между слоями. Идеально для крупных функциональных деталей, где важна прочность, а не мелкие детали.

- Маленькое сопло (0.25–0.4 мм): Позволяет печатать с высокой детализацией, но слои получаются тоньше, а их соединение может быть слабее.

Для большинства прочных деталей сопло диаметром 0.5 или 0.6 мм является золотой серединой.

Когда стоит использовать композитные нити с углеродом?

Композиты, армированные углеродным или стекловолокном (например, PETG-CF, Nylon-CF), используются тогда, когда нужна максимальная жёсткость и износостойкость. Их главное преимущество — высокий модуль упругости, то есть они почти не гнутся под нагрузкой. Это идеально для деталей вроде рам дронов, кронштейнов или корпусов, которые не должны деформироваться.

Важно: такие филаменты очень абразивны. Они быстро «съедят» стандартное латунное сопло. Обязательно используйте сопло из закалённой стали, рубина или карбида вольфрама.

Как тестировать прочность своими средствами?

Вам не нужна дорогая лаборатория, чтобы сравнивать прочность деталей, напечатанных с разными настройками. Главное — обеспечить повторяемость условий теста.

- Тест на изгиб. Распечатайте несколько одинаковых брусков (например, 10x10x100 мм) с разными параметрами. Положите брусок на две опоры (например, две книги) и постепенно нагружайте центр, подвешивая груз в ведёрке или пакете. Замерьте, какой вес выдержал каждый образец до поломки.

- Тест на разрыв слоёв. Напечатайте небольшой крюк или деталь с отверстием. Попробуйте сломать её, растягивая в направлении, перпендикулярном слоям. Можно использовать бытовые весы (безмен), чтобы зафиксировать усилие разрыва.

Цель таких тестов — не получить абсолютные значения в мегапаскалях, а сравнить результаты. Деталь с настройками А сломалась при 5 кг, а с настройками Б — при 8 кг. Значит, настройки Б лучше для вашей задачи.

Итоги и практические рекомендации

Мы прошли долгий путь, разобравшись в материалах, геометрии и тонкостях настроек слайсера. Теперь давайте соберём все знания воедино. Создание по-настоящему прочной детали это не погоня за одним волшебным параметром. Это системная работа, где прочность рождается на стыке четырёх ключевых элементов. Правильно подобранный материал, грамотная ориентация модели на столе, продуманная геометрия и, конечно, выверенный до мелочей профиль печати. Только их гармоничное сочетание даёт предсказуемый и надёжный результат. Когда каждый из этих аспектов учтён, деталь перестаёт быть просто пластиковой формой и превращается в полноценный функциональный узел.

Чтобы систематизировать этот процесс, я подготовила небольшой чек-лист. Это последовательность шагов, которая поможет вам двигаться от идеи к прочному изделию, не упуская важных деталей.

- Выбор материала под конкретную задачу. Не берите PLA просто по привычке. Если деталь будет работать на улице, ваш выбор это PETG или ASA. Если нужен узел трения или деталь, подверженная ударным нагрузкам, смотрите в сторону нейлона (PA). Для корпусов, требующих жёсткости и термостойкости, подойдёт ABS или композиты. Всегда начинайте с вопроса, в каких условиях будет работать деталь.

- Настройка периметров и толщины стенок. Это ваш главный инструмент для повышения прочности. Забудьте про стандартные два периметра. Для функциональных деталей ставьте минимум 3-4. Толщина стенки в 1.2-1.6 мм (при сопле 0.4 мм) это хорошая отправная точка. Именно внешние стенки принимают на себя основную нагрузку на изгиб и растяжение.

- Выбор заполнения (инфилла). Процент и паттерн заполнения важны, но вторичны по сравнению со стенками. Для большинства задач достаточно 25-40% инфилла. Вместо стандартной сетки (Grid) попробуйте паттерны Gyroid или Cubic. Они распределяют нагрузку равномернее по всем осям и придают детали упругость, а не хрупкую жёсткость.

- Температурная калибровка и сушка филамента. Каждый пластик имеет свой идеальный температурный диапазон для максимальной межслоевой адгезии. Распечатайте температурную башню для каждой новой катушки. Часто наилучшая прочность достигается на верхнем пределе рекомендованной производителем температуры. И помните, что влажный филамент это враг прочности. PETG, нейлон и поликарбонат нужно сушить почти перед каждой ответственной печатью.

- Запуск тестов и анализ результатов. Не нужно сложного оборудования. Напечатайте несколько простых тестовых образцов, например, небольших балок или крючков. Попробуйте сломать их руками. Обратите внимание на характер излома. Если деталь легко расслаивается, значит, проблема в спекании слоёв (температура, влажность). Если ломается сам пластик, значит, вы достигли предела прочности материала.

- Постобработка и отжиг (annealing). Это необязательный, но мощный шаг. Отжиг (аккуратный нагрев детали в духовке с последующим медленным остыванием) может значительно повысить прочность и термостойкость таких материалов, как PLA, PETG и ABS. Он снимает внутренние напряжения, возникшие при печати.

Если вы хотите оптимизировать прочность, но не знаете, с чего начать, придерживайтесь простого правила приоритетов.

В первую очередь всегда работайте со стенками и периметрами. Это даст самый заметный прирост прочности на единицу затраченного времени и пластика. Увеличение количества периметров с двух до четырёх может удвоить сопротивление детали на изгиб.

Во вторую очередь займитесь температурой печати и ориентацией модели. Повышение температуры на 5-10 градусов (в разумных пределах) улучшает сцепление слоёв. Правильная ориентация располагает слои перпендикулярно основной нагрузке, что кардинально меняет поведение детали.

И только в третью очередь экспериментируйте с заполнением. Увеличение инфилла с 30% до 60% даст прирост прочности, но он будет не таким значительным, как от добавления пары лишних периметров.

Для тех, кто хочет получить результат быстро, вот пара «первых шагов» для повышения прочности без глубокого погружения в настройки. Просто увеличьте количество периметров до 3 и поднимите температуру печати на 5 °C от вашего стандартного значения. Уже одно это действие сделает ваши детали заметно крепче.

В мире 3D-печати нет универсальных рецептов. Ваш принтер, конкретная катушка пластика и даже влажность в комнате вносят свои коррективы. Поэтому не бойтесь экспериментировать. Печатайте тестовые образцы, ломайте их, анализируйте и снова меняйте настройки. Только через контролируемые тесты и практику вы найдёте тот самый идеальный профиль, который позволит создавать детали, способные выдержать любые испытания.

Источники

- Как правильно настроить слайсер для 3D принтера — 1. Настройка профиля принтера. Первое, что нужно сделать — выбрать или добавить профиль вашего 3D-принтера. · 2. Параметры печати в слайсере. Ключевые параметры, …

- Как правильно настроить слайсер? — Скачать 3Д модели STL — Основные параметры слайсера: · Высота слоя: Определяет толщину каждого слоя. · Скорость печати: Влияет на скорость создания модели. · Температура экструдера: …

- Настройки качества 3D печати. Проблемы и решения. — Здесь и далее по тексту в качестве примера мы будем использовать разделы настроек наиболее популярных программ-слайсеров для подготовки моделей для 3D печати.

- Secrets of Durable 3D Printing: Optimizing Slicer Settings — Единственная "настройка" которая приводит в два шага к прочности — 1) напечатать только шелл + минимальный лайтинг заполнение.

- Настройка слайсеров — Если нужна большая точность и ваш принтер позволяет, можете выставить 25 микрон и меньше: это будет полезно, например, для печати протяженных …

- Введение в 3D печать, Часть 3: Настройки слайсинга, … — Вначале определимся с диапазонами от и до. Есть рекомендация не ставить толщину слоя более 70% диаметра сопла. Причина этого банальна – при …

- Принципы прочной печати — ВСË О 3D ПЕЧАТИ — K3D — Скорость движения печатающей головы, V · ≥ Q l i m W ∗ H · Лучше всего поставить большие ограничения скоростей движения печатающей головы в слайсере. А реальную …

- Фотополимерная печать: 10 настроек слайсера для … — Мы расскажем о видах фотополимерной 3D-печати, какие настройки следует выбрать в слайсере, чтобы получить лучший вариант печати.