Техника «глажка» в FDM 3D‑печати — практичный метод получения идеально ровного и блестящего верхнего слоя путём дополнительного прохождения сопла по поверхности модели. В этой статье объясняю принцип работы, детально разберу настройки слайсеров и принтера, влияние материалов и температуры, приведу пошаговую настройку и тесты, а также советы по устранению распространённых проблем для домашних мастеров.

Что такое глажка и как она работает

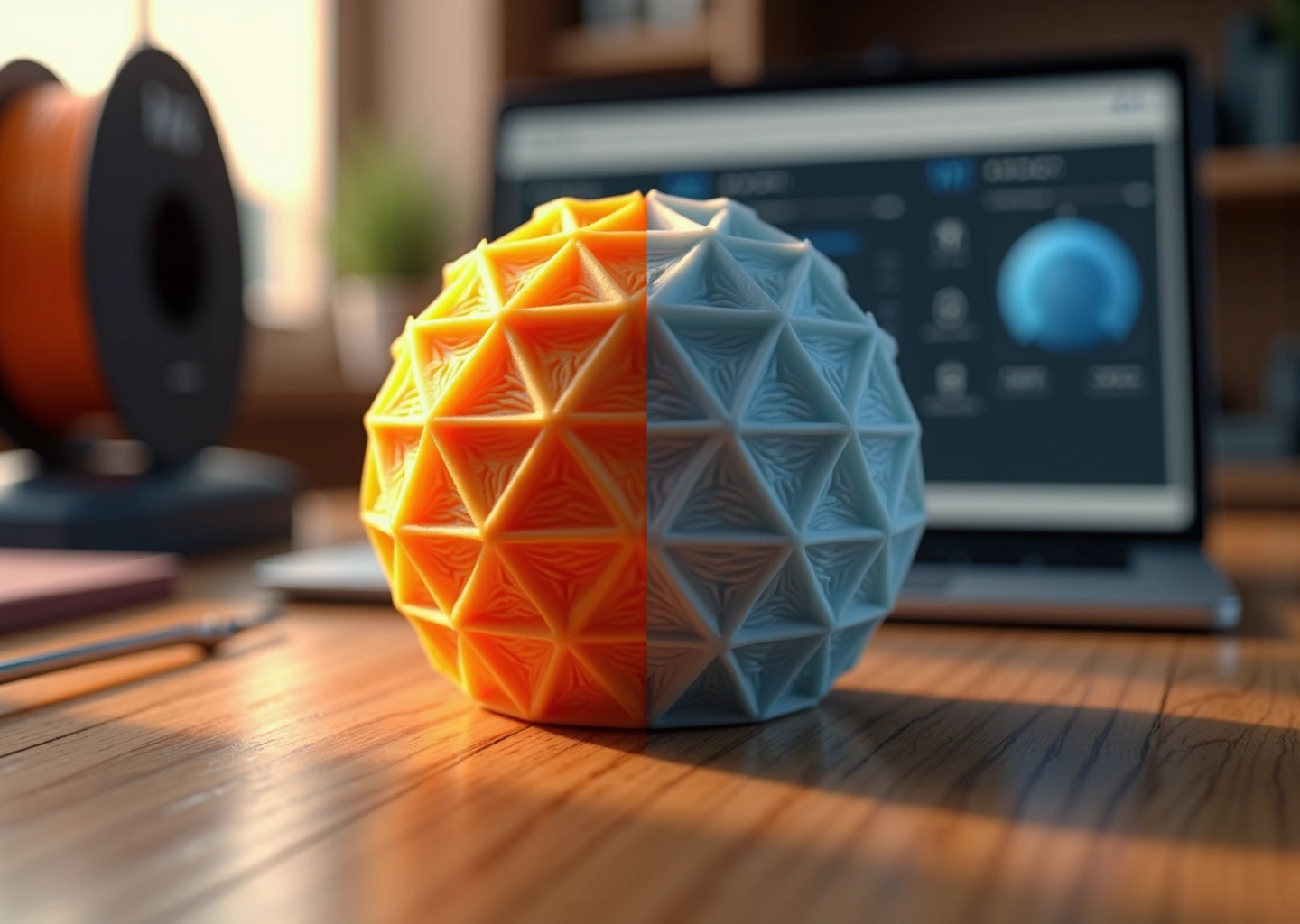

Представьте, что вы только что напечатали деталь. Верхний слой выглядит неплохо, но если присмотреться, видны тонкие линии от укладки пластика. Это стандартная текстура для FDM-печати. Техника «глажки» (ironing) как раз и придумана, чтобы избавиться от этих линий. По сути, это дополнительный проход горячего сопла по уже готовому верхнему слою. Принтер не укладывает новый слой, а как бы «утюжит» уже существующий. Горячее сопло повторно плавит самый верхний микрослой пластика, и он под давлением заполняет крошечные впадины между линиями экструзии. Результат — поверхность становится заметно более гладкой, однородной и часто приобретает приятный глянцевый блеск.

Принцип работы глажки прост, но дьявол, как всегда, в деталях. Успех зависит от тонкого баланса нескольких параметров печати. Давайте разберем, как каждый из них влияет на конечный результат.

- Температура сопла: Для глажки часто используют ту же температуру, что и для печати, или чуть выше (на 5-10°C). Это помогает пластику стать более текучим и лучше заполнять неровности. Но перегрев опасен. Он может привести к появлению наплывов, «соплей» и даже деформации мелких деталей на поверхности.

- Скорость: Здесь правило одно — чем медленнее, тем лучше. Низкая скорость (обычно 10–20 мм/с) дает пластику время равномерно расплавиться и затечь во все углубления. Если двигаться слишком быстро, эффект будет почти незаметен.

- Подача (Flow): Это, пожалуй, самый важный параметр. Во время глажки принтер все же выдавливает крошечное количество пластика — обычно около 10-15% от стандартного потока. Этот материал нужен, чтобы заполнить пустоты между линиями заполнения верхнего слоя. Если подача будет нулевой, сопло просто будет тащить пластик за собой, оставляя царапины. Если же подача будет слишком большой, вы получите переэкструзию, и вместо гладкой поверхности образуются бугры.

- Высота слоя и ширина экструзии: Глажка эффективнее на небольшой высоте слоя (например, 0.1-0.15 мм). Чем тоньше слои, тем меньше изначальная ребристость поверхности, и соплу легче ее выровнять. Ширина экструзии также играет роль, определяя, насколько плотно уложены линии верхнего слоя изначально.

- Охлаждение: Часто для глажки отключают или сильно снижают обдув детали. Это позволяет пластику дольше оставаться в вязком состоянии, что способствует лучшему выравниванию.

Современные слайсеры давно взяли эту технику на вооружение, и их реализации немного отличаются.

- Cura: Предлагает, пожалуй, самые гибкие настройки. Здесь можно выбрать шаблон движения сопла. Lines (линии) — это стандартный зигзагообразный проход, который подходит для большинства поверхностей. Concentric (концентрический) идеален для деталей с круглыми верхними плоскостями, так как повторяет их форму и не оставляет резких углов поворота.

- PrusaSlicer и его форки (например, Bambu Studio): Здесь глажка тоже реализована отлично. Обычно используется диагональный шаблон движения под углом 45 градусов к линиям верхнего слоя, что помогает эффективно перекрывать и сглаживать их. Настройки могут быть менее многочисленны, чем в Cura, но результат стабильно хороший.

- Simplify3D: Также поддерживает глажку, хотя исторически его настройки были менее детализированными. Тем не менее, базовый функционал присутствует и работает.

Плотность глажки, или расстояние между проходами сопла, тоже важный параметр. Чем меньше это расстояние, тем более тщательной будет обработка, но и времени она займет больше.

Глажка — не волшебная палочка. Она творит чудеса на больших и ровных горизонтальных поверхностях. Но у нее есть свои ограничения.

Геометрия: Техника практически бесполезна на наклонных и изогнутых поверхностях. Сопло просто не сможет равномерно прижать и разгладить пластик на куполе или сфере. Более того, на моделях со сложным рельефом или текстом на верхней поверхности глажка может «смазать» мелкие детали и сделать их нечитаемыми. Она также плохо работает на поверхностях, которые печатались на поддержках или как мосты, так как основа под ними недостаточно прочная и ровная.

Совместимость с материалами:

- PLA: Идеальный кандидат. Он хорошо плавится и дает отличный гладкий результат. Главное — не переборщить с температурой, так как PLA легко перегревается.

- PETG: Тоже отлично поддается глажке, поверхность получается очень глянцевой. Этот материал более вязкий, поэтому может потребоваться немного увеличить подачу (flow) и быть готовым к появлению тонких «паутинок».

- ABS: С ним глажка работает, но требует более высоких температур и стабильных условий печати (желательно в закрытой камере). Результат может быть очень хорошим, почти литым.

- TPU и другие гибкие пластики: Здесь глажка, как правило, противопоказана. Из-за эластичности материала сопло будет не разглаживать, а скорее цеплять и тянуть за собой верхний слой, портя всю поверхность.

Несмотря на все преимущества, включать глажку для каждой модели не стоит. Вот несколько ситуаций, когда лучше обойтись без нее или выбрать другой метод финишной обработки.

- Функциональные детали без требований к внешнему виду. Если деталь будет скрыта внутри механизма, тратить лишнее время на ее «прихорашивание» нет смысла.

- Модели со сложной или скругленной верхней поверхностью. Как уже говорилось, на таких геометриях глажка неэффективна.

- Когда время печати критично. Глажка — медленный процесс, который может добавить к общему времени печати от нескольких минут до нескольких часов, в зависимости от площади верхних слоев.

- Если вы планируете постобработку. Если вы собираетесь шлифовать, грунтовать и красить модель, идеальная гладкость верхнего слоя не так важна. А для материалов вроде ABS химическая обработка парами ацетона даст несравнимо более гладкую поверхность, чем любая глажка.

Для тех, кто хочет глубже разобраться в терминах, рекомендую почитать о том, что такое FDM-печать, как устроен топ-периметр и заполнение модели. Понимание этих основ поможет вам лучше контролировать процесс.

Практическая настройка и тестирование для домашних мастеров

Переход от теории к практике всегда самый интересный этап. Давайте разберем, как превратить ваш домашний FDM‑принтер в инструмент для создания идеально гладких поверхностей. Главное здесь не спешить и действовать методично, ведь глажка, как и любая тонкая настройка, требует внимания к деталям.

Подготовка принтера и модели

Прежде чем вы даже откроете настройки слайсера, убедитесь, что ваш принтер готов к ювелирной работе. Идеальная глажка начинается с идеально настроенного оборудования.

- Сопло. Оно должно быть безупречно чистым. Любой нагар или остатки старого пластика могут оставить на поверхности уродливые борозды или темные пятна. Если вы много печатаете, особенно композитными материалами, проверьте сопло на износ. Даже небольшое увеличение диаметра из‑за абразивного филамента может испортить весь эффект. Перед тестами сделайте «холодную протяжку» (cold pull), чтобы удалить все загрязнения.

- Калибровка экструдера и подачи (Flow). Гладкая поверхность требует точной дозировки пластика. Если у вас недоэкструзия, соплу нечего будет разглаживать. При переэкструзии на поверхности будут образовываться наплывы и бугры, которые глажка только усугубит. Откалибруйте шаги экструдера (E‑steps) и подберите коэффициент подачи для вашего конкретного филамента.

- Охлаждение. Здесь всё зависит от материала. Для PLA обдув при глажке обычно оставляют включенным на 30–50%, чтобы пластик быстро застывал и не деформировался от горячего сопла. Для PETG и ABS обдув лучше снизить или выключить совсем, так как им нужно больше времени для равномерного перераспределения тепла.

- Ретракт и комбинг (Combing). Правильно настроенный ретракт (втягивание нити) критически важен, чтобы на поверхности не оставалось «соплей» и капель пластика в начале прохода. Режим Combing (перемещение сопла внутри модели) лучше установить в значение «Не в области оболочки» (Not in Skin), чтобы сопло не оставляло царапин на уже готовом верхнем слое при холостых перемещениях.

Настройки глажки в слайсере. Стартовые значения

Теперь перейдем к слайсеру. Я приведу рекомендуемые начальные значения для Cura и PrusaSlicer, от которых можно отталкиваться.

| Параметр | Рекомендуемое значение (диапазон) | Пояснение |

|---|---|---|

| Ironing Pattern (Шаблон глажки) | Lines (Линии) или Concentric (Концентрический) | Lines хорошо подходит для большинства моделей. Concentric идеален для деталей с круглыми или цилиндрическими верхними поверхностями. |

| Ironing Flow (Поток при глажке) | 10% (диапазон 8–15%) | Это количество пластика, которое выдавливается во время глажки. Начните с 10%. Если остаются сухие царапины, увеличьте до 12%. Если появляются наплывы по краям, уменьшите до 8%. |

| Ironing Speed (Скорость глажки) | 150 мм/с (диапазон 100–200 мм/с) | Более низкая скорость дает больше времени на переплавку, но может вызвать перегрев. Более высокая может не успеть разгладить неровности. 150 мм/с — хороший компромисс для начала. |

| Ironing Temperature (Температура глажки) | Температура печати ±0°C | Для начала используйте ту же температуру, что и для печати последнего слоя. Корректировка понадобится для конкретных материалов, об этом ниже. |

| Ironing Inset (Отступ глажки) | 0.2–0.3 мм | Небольшой отступ от внешнего края помогает избежать наплывов на углах детали. Обычно это половина ширины линии. |

| Iron Only Highest Layer (Гладить только верхний слой) | Включено | В большинстве случаев гладить нужно только самую верхнюю видимую поверхность, чтобы сэкономить время. |

Тестирование и оценка результата

Не тратьте пластик и время на печать больших моделей. Для тестов идеально подойдет простой кубик или плоская пластина размером 30×30 мм и высотой 5 мм. Напечатайте несколько таких образцов, меняя только один параметр за раз.

Что оцениваем?

- Визуальная гладкость. Посмотрите на поверхность под разными углами к свету. Она должна быть однородной, без видимых линий заполнения.

- Блеск. Идеально отлаженная глажка дает ровный, сатиновый или глянцевый блеск. Матовые пятна говорят о недостаточной температуре или потоке. Чрезмерный блеск с оплавленными краями — признак перегрева.

- Тактильные ощущения. Проведите пальцем по поверхности. Она должна быть гладкой, без шероховатостей и зацепов.

- Края и углы. Обратите внимание на периметр. Нет ли там наплывов или, наоборот, отслоений? Это покажет, правильно ли настроен поток и отступ глажки.

Советы по материалам

- PLA. Этот пластик плавится легко, поэтому для него часто используют стандартную температуру печати или даже снижают ее на 5°C, чтобы избежать тепловой деформации. Поток обычно держат в районе 10%.

- PETG. Он более вязкий и требует больше тепла для качественного разглаживания. Попробуйте увеличить температуру глажки на 5–10°C относительно температуры печати. Поток можно поднять до 12–15%, так как PETG не так текуч, как PLA.

- ABS. Требует еще более высоких температур. Смело добавляйте +10°C к температуре печати. Обдув лучше отключить, чтобы избежать растрескивания и обеспечить равномерное остывание.

- Гибкие филаменты (TPU/TPE). Глажка для них практически противопоказана. Горячее сопло будет не разглаживать, а цеплять и тянуть за собой эластичную поверхность, создавая волны и разрывы. Лучше добейтесь хорошего верхнего слоя стандартными методами.

Устранение проблем и лайфхаки

Проблема: На поверхности видны полосы или царапины.

Решение: Скорее всего, поток (Ironing Flow) слишком низкий. Увеличьте его с шагом в 1–2%. Если не помогает, попробуйте немного снизить скорость глажки.

Проблема: По краям модели образуются наплывы пластика.

Решение: Поток слишком высокий. Уменьшайте его с шагом в 1%. Также проверьте настройку отступа (Ironing Inset).

Проблема: Поверхность выглядит оплавленной, детализация теряется.

Решение: Слишком высокая температура или слишком низкая скорость. Понизьте температуру на 5°C или увеличьте скорость на 20–30 мм/с.

Лайфхак для экономии: В слайсере можно вырезать небольшой фрагмент большой модели (например, плоский участок крыши) и использовать его для тестов. Так вы не будете печатать всю деталь целиком ради подбора параметров.

Лайфхак для сопла: Чтобы избежать засоров, особенно при работе с PLA, не оставляйте принтер надолго разогретым после завершения глажки. Накопленное тепло может «поджарить» пластик в сопле. После серии тестов с глажкой всегда полезно прогнать через сопло 10–15 см свежего филамента на высокой скорости, чтобы прочистить его.

Часто задаваемые вопросы о глажке в 3D‑печатии

Часто задаваемые вопросы о глажке в 3D‑печати

Даже после детальной настройки у вас наверняка остались вопросы. Это нормально, ведь глажка — процесс с множеством нюансов. Я собрала самые частые из них и постаралась дать короткие, но исчерпывающие ответы, которые помогут вам разобраться в тонкостях и решить большинство проблем.

Что даёт глажка и всегда ли её нужно включать?

Глажка — это финишный проход горячего сопла по самому верхнему слою модели. Основная задача — расплавить и разровнять пластик, чтобы скрыть линии укладки слоёв и сделать поверхность гладкой, почти как у литого изделия. Включать её стоит только тогда, когда важен внешний вид именно верхних горизонтальных поверхностей. Например, для корпусов приборов, крышек коробок или декоративных элементов.

Не используйте глажку для:

- Функциональных деталей, где внешний вид не имеет значения. Это сэкономит много времени.

- Моделей со сложной геометрией верхнего слоя, например, с наклонными или скруглёнными поверхностями. Глажка эффективна только на плоских участках.

- Промежуточных тестов и прототипов. Это лишняя трата времени и ресурса принтера.

Простой тест. Напечатайте две одинаковые монетки или жетона диаметром 30 мм. Одну с глажкой, другую без. Сравните их внешний вид и время печати. Вы сразу поймёте, стоит ли результат затраченного времени для вашей конкретной задачи.

Снижает ли глажка прочность детали?

Нет, при правильной настройке глажка не снижает механическую прочность детали. Процесс затрагивает только самый верхний слой, не влияя на внутреннюю структуру и межслойную адгезию. Более того, дополнительный прогрев может даже немного улучшить спекание пластика на поверхности. Проблемы могут возникнуть только при экстремальном перегреве, когда пластик начинает деградировать, но это уже следствие грубой ошибки в настройках, а не самой технологии.

Работает ли глажка с прозрачными или полупрозрачными пластиками?

Технически да, но результат вас, скорее всего, разочарует. Глажка нарушает оптическую однородность поверхности. Вместо того чтобы сделать деталь более прозрачной, она создаст мутный, матовый или покрытый микроцарапинами слой. Горячее сопло будет тащить за собой расплавленный пластик, что полностью убьёт эффект «стекла». Для прозрачных моделей лучше использовать другие методы постобработки, например, покрытие лаком или химическую полировку.

Зачем менять температуру специально для глажки?

Температура — ключевой инструмент для управления вязкостью пластика. Её изменение для глажки преследует две цели:

- Повышение температуры (обычно на 5–10°C для PETG или ABS) делает пластик более жидким. Он легче заполняет микропустоты между линиями слоя, создавая более монолитную поверхность.

- Сохранение или понижение температуры (актуально для PLA) помогает избежать перегрева и «подгорания» пластика. PLA очень чувствителен к длительному тепловому воздействию, и стандартная температура печати при медленной скорости глажки может привести к появлению жёлтых или тёмных пятен.

Простой тест. Напечатайте три небольших квадрата 20×20 мм из PLA. Первый — с температурой глажки равной температуре печати. Второй — на 10°C ниже. Третий — на 10°C выше. Сравните блеск и наличие дефектов.

Как избежать полос и артефактов после глажки?

Полосы — это результат либо избытка, либо недостатка пластика во время прохода сопла. Вот главные виновники и способы их устранения:

- Слишком большой поток (Ironing Flow). Сопло выдавливает слишком много пластика, который сгребается по краям, образуя валики. Решение: Уменьшите поток глажки с шагом в 1–2%, пока полосы не исчезнут. Начните с 10%.

- Неправильная скорость. Слишком высокая скорость не даёт пластику времени расплавиться и перераспределиться. Слишком низкая — ведёт к перегреву и наплывам. Решение: Найдите баланс. Для большинства принтеров это 15–30 мм/с.

- Загрязнённое сопло. Налипший на кончик сопла пластик оставляет за собой борозды. Решение: Перед печатью тщательно очистите сопло металлической щёткой.

Что делать, если после глажки остаются следы от сопла?

Если вы видите отчётливые царапины или вдавленные линии, это почти всегда означает, что сопло физически «вспахивает» поверхность. Причина может быть в том, что у вашего принтера нет отдельной настройки Z-смещения для глажки, и он выполняет её на той же высоте, что и последний слой. Убедитесь, что у вас достаточно плотный верхний слой (минимум 4–6 слоёв), чтобы было что разглаживать. Если проблема остаётся, попробуйте немного увеличить поток глажки. Это создаст тонкую плёнку расплава, которая скроет мелкие царапины.

Почему появляются блестящие или, наоборот, матовые следы?

Блеск поверхности напрямую зависит от температуры и скорости. Блестящие пятна или полосы — признак локального перегрева. Пластик слишком сильно плавится и быстро остывает, образуя глянцевую плёнку. Чтобы это исправить, попробуйте снизить температуру глажки на 5°C или немного увеличить скорость. Матовая поверхность, наоборот, может говорить о недостаточной температуре — пластик не успевает полностью расплавиться и образовать гладкую плёнку.

Как влияют влажность и загрязнённый филамент?

Критически. Влажный филамент при нагреве выделяет пар. Во время глажки эти микровзрывы пара оставят на поверхности пузырьки, кратеры и шероховатости, сводя на нет все усилия. Пыль и грязь на прутке будут вплавляться в верхний слой, создавая тёмные точки и полосы. Перед ответственной печатью с глажкой всегда сушите филамент и убедитесь, что он подаётся в экструдер чистым.

Можно ли сочетать глажку с химической обработкой?

Да, и это отличная идея. Глажка создаёт идеально ровную основу, на которой химическая полировка (например, ацетоновая баня для ABS) работает гораздо быстрее и равномернее. Вам понадобится меньше времени и паров растворителя, чтобы добиться зеркальной поверхности, так как изначально на ней будет меньше неровностей.

Выводы и практические рекомендации

Подводя итог, можно сказать, что техника глажки — это мощный, но ситуативный инструмент. Она не является универсальным решением для всех моделей, а скорее финальным штрихом для тех изделий, где важна идеальная гладкость верхних горизонтальных поверхностей. Её главное преимущество очевидно. Вы получаете поверхность, которая выглядит почти как литая, без видимых линий укладки пластика. Но за это приходится платить. Основной компромисс — это время. Глажка может добавить от 15 минут до нескольких часов к общей длительности печати, в зависимости от площади верхнего слоя. Второй компромисс — это риск. Неправильные настройки могут привести к переплаву, появлению наплывов по краям или даже к засорению сопла из‑за длительного воздействия высокой температуры на пластик. Поэтому глажку стоит применять осознанно. Она идеальна для корпусов, крышек, декоративных подставок, табличек и любых других объектов, где верхняя плоскость находится на виду. Для сугубо функциональных или черновых деталей её использование нецелесообразно.

Чтобы вы могли быстро начать и получить хороший результат, вот несколько практических рекомендаций, собранных в виде краткого руководства.

Быстрое руководство по настройке глажки

- Выберите подходящую модель. Для первого теста лучше всего подойдёт простая геометрическая фигура, например, пластина размером 40×40 мм и высотой 5 мм. На ней будут хорошо видны все артефакты. Не используйте глажку на моделях со сложной геометрией верхнего слоя или наклонными поверхностями.

- Начните с базовых настроек для PLA. Это самый популярный материал, и он же самый капризный в плане перегрева. Установите следующие параметры в вашем слайсере:

- Поток глажки (Ironing Flow): 8–10%

- Скорость глажки (Ironing Speed): 150 мм/с

- Расстояние между линиями глажки (Ironing Line Spacing): 0.15 мм

- Температура: оставьте ту же, что и для печати последнего слоя.

- Настройки для PETG и ABS. Эти пластики более термостойкие, поэтому можно действовать смелее.

- Поток глажки (Ironing Flow): 12–15%

- Скорость глажки (Ironing Speed): 100–130 мм/с

- Температура: можно поднять на 5–10°C выше температуры печати для лучшего оплавления.

- Проверьте количество верхних сплошных слоёв. Перед тем как сопло начнёт «утюжить» поверхность, под ней должен быть прочный фундамент. Убедитесь, что в настройках печати установлено не менее 4–5 сплошных верхних слоёв (Top Layers). Иначе рисунок заполнения может проявиться на лицевой стороне.

- Следите за чистотой сопла. Глажка очень чувствительна к любым загрязнениям. Перед печатью убедитесь, что сопло чистое. Любой нагар или остатки другого пластика будут размазываться по поверхности, оставляя грязные полосы.

- Не бойтесь менять только один параметр за раз. Если результат вас не устроил, измените что‑то одно. Например, если видите наплывы по краям, уменьшите поток на 2%. Если остались видимые линии, уменьшите расстояние между линиями до 0.12 мм. Такой подход поможет точно понять, как каждая настройка влияет на результат.

Частые ошибки и как их избежать

Одна из самых распространённых ошибок — это попытка «выгладить» всё подряд. Помните, техника работает только на строго горизонтальных поверхностях. На малейшем уклоне она создаст ужасные артефакты. Вторая ошибка — чрезмерный поток. Желание побыстрее заполнить все пустоты приводит к тому, что лишний пластик выдавливается по краям детали, образуя некрасивый бортик. Начинайте с малого потока и увеличивайте его постепенно. Третья проблема — перегрев, особенно актуальный для PLA. Если сопло движется слишком медленно, тепло успевает проникнуть глубоко в деталь, вызывая её деформацию. Это называется тепловой ползучестью (heat creep) и может привести к пробке в термобарьере. Поэтому не стоит опускать скорость глажки ниже 80–100 мм/с без крайней необходимости.

В завершение хочется сказать. Не бойтесь экспериментировать. Идеальные параметры для вашего принтера, конкретной катушки пластика и даже для определённой модели могут отличаться от стандартных. Заведите себе простую табличку или блокнот, куда вы будете записывать результаты тестов. Напечатайте несколько одинаковых тестовых квадратиков, меняя на каждом только один параметр. Подпишите их маркером и сохраните как эталоны. Например, «PLA BestFilament, Поток 10%, Скорость 150» или «PETG GREG, Поток 12%, t+5°C». Такой системный подход позволит вам быстро накопить опыт и в будущем настраивать глажку для любой новой модели буквально за пару минут, стабильно получая идеальный результат.

Источники

- What is Ironing in 3D Printing? A Complete Guide for Smoother … — Ironing in 3D printing is a nozzle pass over the final top layers that remelts plastic and smooths the surface. The nozzle does not print new …

- The Importance of Ironing in 3D Printing: How to Achieve Smooth … — Ironing is a post-processing technique that smooths the top layers of your 3D prints. During the ironing process, the printer head moves over …

- Ironing — Prusa Knowledge Base — Ironing smooths flat top surfaces by running a special second infill phase at the same layer. As the hot nozzle travels over the just printed top layer, it …

- New 3D printing technique creates unique objects quickly and with … — To prevent these problems, the team developed an ironing technique where material is printed using one nozzle, then activated by a second, empty …

- You Won't Believe the Smooth Finish Ironing Gives to 3D Prints — 3DPrinting #BambuLab #Ironing How to Use Ironing in 3D Printing | Smooth Your Prints with Bambu Lab Studio In this video, we'll show you how …

- Ironing in 3D Printing Explained in 3 Minutes! — YouTube — Hi everyone! In Episode 1 of 3D Printing in 3, a series where I help you get better 3D prints in under 3 minutes, we are talking all things …

- Cura: Ironing – Simply Explained — All3DP — Like ironing clothes, ironing for 3D printing involves using heat to smooth out a surface. This is achieved on a 3D printer by moving the nozzle …