Перевод FDM‑принтера на рельсовые направляющие — популярный апгрейд среди домашних мастеров. В статье мы разберём типы направляющих, реальные плюсы и минусы, критерии выбора, пошаговый план установки и настройку, частые вопросы и итоговую рекомендацию. Дадим практичные советы для российских условий и продавцов.

Почему пользователи переходят на рельсовые направляющие и какие типы встречаются

Многие владельцы FDM-принтеров рано или поздно задумываются об апгрейде механики. Даже если принтер печатает хорошо, всегда есть стремление к большему. Хочется печатать быстрее без потери качества, получать идеально ровные стенки на моделях и забыть о таком явлении, как люфт. Именно это желание и становится главной мотивацией для перехода на рельсовые направляющие. Основная цель модернизации сводится к нескольким ключевым пунктам. Это повышение общей жёсткости конструкции, минимизация или полное устранение зазоров в подвижных узлах, обеспечение стабильности при высоких скоростях и ускорениях, а также увеличение долговечности механики.

Чтобы понять, зачем это нужно, давайте разберёмся, какие системы линейного перемещения встречаются в домашних 3D-принтерах.

Круглые хромированные валы. Это самый распространённый и бюджетный вариант, который можно найти в большинстве принтеров начального и среднего ценового сегмента. Подвижные части, например, стол или печатающая головка, перемещаются по двум параллельным стальным валам. Движение обеспечивается либо линейными шариковыми подшипниками (те самые LM8UU), либо полимерными втулками скольжения. Принцип работы прост. Но у него есть фундаментальные недостатки. Валы крепятся только по краям, поэтому на длинных пролётах они могут прогибаться под весом каретки или стола. Шариковые подшипники имеют очень маленькую площадь контакта с валом, что со временем приводит к износу и появлению люфта. Втулки скольжения требуют идеального качества валов и точной соосности, иначе их быстро изнашивает или заклинивает. К тому же, обе системы очень чувствительны к загрязнениям. Пыль и частички пластика, попадая в подшипник, действуют как абразив, ускоряя износ.

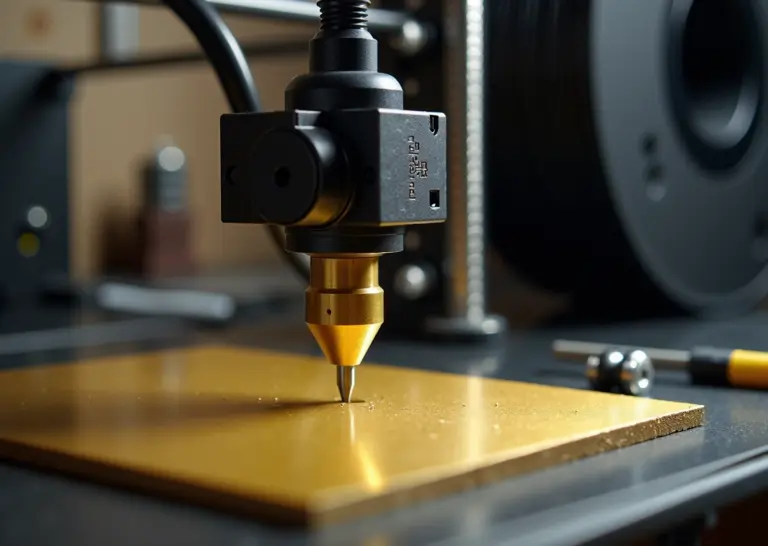

Профильные рельсовые направляющие. Это уже решение из мира промышленной автоматики и станков с ЧПУ, адаптированное для нужд 3D-печати. Конструкция состоит из стального профилированного рельса и каретки, внутри которой по замкнутому контуру циркулируют шарики. В отличие от валов, рельс крепится к раме принтера по всей своей длине. Это обеспечивает высочайшую жёсткость и исключает прогибы. Каретка обхватывает рельс с нескольких сторон, а шарики катятся по специальным V-образным дорожкам. Такая схема распределяет нагрузку равномерно и полностью исключает люфт в любом направлении. Трение качения значительно ниже трения скольжения, что обеспечивает очень плавное и лёгкое движение. Качественные каретки оснащаются уплотнителями, которые защищают внутренний механизм от пыли. Инженерные справочники описывают такие системы с точки зрения расчётного срока службы, который измеряется в десятках тысяч километров пробега при определённой нагрузке и своевременной смазке.

Роликовые системы. Часто встречаются в принтерах с рамой из алюминиевого конструкционного профиля, например, в популярных моделях Creality Ender. Здесь каретка перемещается на полимерных роликах с подшипниками, которые катаются по V-образным пазам профиля. Эта система дешевле рельсов и проще в сборке. Но она требует постоянной настройки. Люфт в ней убирается с помощью эксцентриковых гаек, которые нужно периодически подтягивать. Ролики со временем изнашиваются, а в пазы профиля легко забивается пыль и мусор, что мешает плавному движению. Жёсткость такой системы ниже, чем у профильных рельсов.

Переход на рельсы, как правило, преследует цель избавиться от недостатков стоковых решений. Однако здесь кроется главный риск. Рынок наводнён дешёвыми рельсами низкого качества. Покупка такого комплекта может не только не улучшить, а даже ухудшить качество печати. Кривой рельс, каретка с шариками разного диаметра или плохой обработкой дорожек качения будет двигаться рывками, заедать и шуметь. Вместо плавности вы получите новые проблемы. Поэтому при выборе комплектующих нужно обращать внимание на допуски и прямолинейность. Качественная рельса должна быть идеально ровной, а каретка на ней должна перемещаться плавно, без малейших заеданий и ощутимого люфта. Важно также учитывать совместимость с конструкцией вашего принтера. Рама должна быть достаточно жёсткой и ровной, чтобы обеспечить правильную установку рельса. Ведь даже самая лучшая направляющая, прикрученная к кривой поверхности, не будет работать как надо.

Преимущества и недостатки рельсов в реальных условиях печати

Теоретические выкладки о жёсткости и точности, которые мы обсудили ранее, звучат убедительно. Но как всё это выглядит на практике, когда вы нажимаете кнопку «Печать»? Давайте будем честны, установка рельсовых направляющих это не просто замена одной детали на другую. Это комплексная модернизация, которая меняет характер принтера, привнося как очевидные плюсы, так и скрытые риски.

Главное и самое заметное улучшение коснётся геометрии и качества печати. Проблема стоковых систем на круглых валах, особенно в бюджетных принтерах, это микролюфты. Они могут быть почти незаметны при проверке вручную, но под нагрузкой, при резкой смене направления движения печатной головы, эти люфты приводят к появлению «эха» или «звона» (ghosting) на моделях. Рельсовая система, благодаря своей конструкции с плотным контактом шариков в V-образных пазах, практически полностью устраняет этот люфт. На практике это означает более чёткие углы, ровные стенки и высокую повторяемость размеров деталей. Если вы печатаете функциональные прототипы, где допуски важны, разница будет колоссальной. При высоких ускорениях, которые необходимы для скоростной печати, это преимущество становится решающим. Там, где валы начинают вибрировать и «размазывать» геометрию, рельсы сохраняют траекторию движения с высокой точностью.

Однако у этой жёсткости есть и обратная сторона. Рельсы абсолютно не прощают ошибок при монтаже. Если валы, обладая некоторой гибкостью, могут «простить» лёгкую несоосность или неидеально ровную поверхность рамы, то рельсы требуют почти идеальной параллельности и плоскостности. Малейший перекос при установке приведёт к подклиниванию каретки, повышенному износу и появлению артефактов на печати, которые будут хуже, чем на стоковой механике. Шум и вибрации тоже могут измениться. Хорошо смазанные и правильно установленные качественные рельсы работают тише линейных подшипников. Но дешёвые клоны с кривыми дорожками качения или некачественными шариками могут издавать неприятный скрежет и гул.

Теперь об обслуживании и долговечности. Рельсы требуют регулярной и правильной смазки. Это не просто «капнуть масла», нужна консистентная смазка, которую необходимо периодически обновлять, предварительно очистив направляющую от пыли и старой смазки. Втулки скольжения на валах в этом плане менее прихотливы. С другой стороны, ресурс качественных стальных рельсов в разы превышает ресурс дешёвых линейных подшипников, которые со временем начинают «грызть» мягкие хромированные валы.

Экономическая сторона вопроса самая неоднозначная. Первоначальные вложения могут быть существенными. Комплект качественных рельсов от известного производителя может стоить как половина бюджетного принтера. Есть соблазн сэкономить и купить дешёвые китайские клоны. Здесь кроется главный риск. Такие рельсы часто имеют кривизну, плохую закалку дорожек качения и неточные размеры. В итоге вы потратите деньги и время, а результат получите хуже исходного. Экономия на ремонте и скорости печати возможна, но она проявится в долгосрочной перспективе. Если вы печатаете много и быстро, сокращение брака и ускорение процесса могут со временем окупить вложения.

Так в каких случаях игра стоит свеч?

- Переход оправдан, если вы регулярно печатаете технические детали с жёсткими допусками, стремитесь к максимально возможным скоростям и ускорениям, или если ваш принтер уже подвергается глубокой модернизации (например, установка более мощного хотэнда, переход на директ-экструдер). В этих сценариях рельсы раскроют свой потенциал полностью.

- Переход даёт мало преимуществ, если вы печатаете от случая к случаю, в основном декоративные модели, где идеальная геометрия не критична. Если ваш бюджет ограничен, гораздо эффективнее будет потратить деньги на качественный пластик и правильно настроить стоковую механику. Для многих пользователей простая замена линейных подшипников на более качественные или на полимерные втулки даст 80% желаемого результата за 20% цены рельсов.

Практический совет, выстраданный многими энтузиастами, звучит так: не покупайте самые дешёвые комплекты рельсов «всё в одном» для вашей модели принтера. Часто в них кладут направляющие низшего сорта. Лучше потратить время, изучить вопрос и подобрать рельсы и каретки отдельно, даже если это будут клоны, но от проверенного поставщика с хорошими отзывами. И будьте готовы к тому, что монтаж потребует терпения, точных измерительных инструментов и, возможно, доработки крепёжных элементов.

Как выбрать конкретные рельсы и каретки под модель принтера

Итак, вы взвесили все за и против и решились на апгрейд. Отлично! Теперь перед нами встает не менее важная задача, чем сам монтаж, а именно выбор правильных комплектующих. Рынок предлагает десятки вариантов, от именитых брендов до безымянных клонов с азиатских площадок. Ошибка на этом этапе может свести на нет все усилия. Давайте разберемся, как не прогадать и подобрать рельсы, которые идеально подойдут именно вашему принтеру.

Ключевые параметры рельсов и кареток

Начнем с основ. Профильные рельсовые направляющие для 3D-принтеров чаще всего относятся к миниатюрной серии, которая обозначается как MGN. После этих букв идет цифра, обозначающая ширину рельса в миллиметрах. Самые популярные размеры в нашем хобби это MGN9 и MGN12.

- Профиль и ширина. Для большинства задач по модернизации осей X и Y на принтерах среднего размера (вроде Creality Ender 3 или его аналогов) вполне достаточно рельсов MGN9. Они легкие и компактные. Для более тяжелых узлов, например, стола на оси Y в принтерах с подвижным столом, или для крупных принтеров с областью печати от 300×300 мм, стоит рассмотреть MGN12. Они обладают большей жесткостью и лучше справляются с нагрузками.

- Длина. Тут все просто, но требует аккуратности. Вам нужно измерить длину хода по каждой оси, которую вы планируете модернизировать. К этой длине стоит прибавить длину самой каретки, чтобы она не съезжала с рельса в крайних положениях. Главное правило здесь, семь раз отмерь. Лучше взять рельс чуть длиннее и потом аккуратно отрезать лишнее, чем получить слишком короткий.

- Каретка. Каретки тоже имеют свою маркировку. Чаще всего вы встретите MGN9C или MGN12H. Буква в конце обозначает длину каретки. C (Compact) это стандартная короткая каретка, а H (High) удлиненная. Длинная каретка лучше распределяет нагрузку и обеспечивает большую стабильность, что особенно важно для оси X, несущей на себе печатающую головку.

- Предварительный натяг. Это один из самых важных, но часто упускаемых параметров. Преднатяг это небольшое усилие, с которым шарики в каретке прижаты к дорожкам рельса. Он убирает микроскопические зазоры и люфты. Для 3D-принтеров идеальным является легкий преднатяг (часто обозначается как Z0 или ZF). Он обеспечивает отсутствие люфта без создания излишнего сопротивления движению. У дешевых клонов преднатяг часто либо отсутствует, либо неравномерен, что и является их главной проблемой.

Совместимость с рамой и механикой принтера

Выбор рельсов это только полдела. Их нужно грамотно интегрировать в конструкцию вашего принтера.

Измерения и крепление. Внимательно изучите раму вашего принтера. Есть ли на ней плоские поверхности для монтажа рельсов? Стандартный алюминиевый профиль отлично подходит для этой цели. Измерьте шаг крепежных отверстий на рельсе (он стандартный для каждого типоразмера, но у клонов могут быть сюрпризы) и сопоставьте с возможностями крепления к раме. Часто для установки требуются специальные переходные пластины или напечатанные адаптеры. К счастью, для популярных моделей принтеров уже существует множество готовых 3D-моделей таких адаптеров.

Скорости и ускорения. Рельсы выбирают как раз для увеличения скоростей. Если вы планируете печатать на ускорениях свыше 5000 мм/с², то жесткость системы выходит на первый план. Для тяжелого стола на оси Y лучше выбрать пару рельсов MGN12, чтобы избежать его раскачивания при резких сменах направления движения. Легкой печатающей головке на оси X обычно хватает и одного рельса MGN9H.

Совместимость с двигателями и ремнями. Сама по себе замена направляющих на рельсовые не требует обязательной замены шаговых двигателей или ремней. Однако если вы ставите тяжелые стальные рельсы на ось, которая раньше была на легких валах, масса подвижной части увеличится. Это может потребовать небольшой корректировки токов на драйверах шаговых двигателей, чтобы компенсировать возросшую инерцию.

Бренд или клон. Вечный вопрос

Выбор между оригинальными рельсами от Hiwin, CPC, THK и их многочисленными китайскими клонами это компромисс между ценой и качеством.

Брендовые рельсы. Это гарантия точности, правильного преднатяга, качественных материалов и долговечности. Вы получаете продукт, характеристики которого соответствуют заявленным в документации. Минус очевиден, это цена, которая может в несколько раз превышать стоимость клонов.

Недорогие клоны. Покупка клонов это всегда лотерея. Можно получить вполне достойный продукт, который будет служить верой и правдой, а можно нарваться на откровенный брак с кривыми дорожками, люфтящими шариками или заусенцами. При покупке в России обращайте внимание на отзывы о конкретном продавце, просите живые фотографии товара. Хороший продавец не будет скрывать реальный вид товара и сможет ответить на технические вопросы. После получения обязательно проверьте плавность хода каретки по всей длине рельса. Она должна двигаться плавно, без заеданий и посторонних звуков.

А есть ли альтернативы?

Иногда полный переход на профильные рельсы может быть избыточным. Стоит рассмотреть и другие варианты.

- Усиленные круглые направляющие. Это валы, закрепленные на специальной опоре по всей длине. Такая конструкция решает главную проблему обычных валов, их прогиб на больших пролетах. Это хорошее промежуточное решение, если бюджет ограничен.

- Двойные направляющие. Использование двух параллельных рельсов или валов. Этот подход обеспечивает максимальную жесткость и стабильность, но требует очень точной юстировки и выравнивания, что в домашних условиях бывает сложно.

Выбор конкретных рельсов это вдумчивый процесс, который требует измерений, анализа и понимания целей модернизации. Не стоит гнаться за самыми дорогими компонентами, если ваш принтер и задачи этого не требуют. Но и чрезмерная экономия может привести к разочарованию. Найдите свой баланс, и тогда результат вас точно порадует.

Пошаговый план переоборудования и технические нюансы установки

Итак, вы решились. Рельсы куплены, энтузиазм на пике. Давайте превратим этот набор железа в работающую систему, которая будет радовать качеством печати. Модернизация механики требует точности и терпения, но результат того стоит.

Что понадобится для работы

Прежде чем разбирать принтер, убедитесь, что у вас под рукой есть всё необходимое.

Список деталей:

- Рельсовые направляющие и каретки нужной длины и типоразмера (например, MGN9H или MGN12H).

- Монтажные пластины или 3D-печатные адаптеры. Если печатаете сами, используйте термостойкие пластики вроде ABS или PETG с максимальным заполнением.

- Крепёж. Винты с классом прочности не ниже 8.8, самоконтрящиеся гайки или обычные гайки с гроверными шайбами. Для крепления к алюминиевому профилю понадобятся Т-гайки (сухари).

- Шлихтовочные пластины или тонкие металлические прокладки (фольга) для выравнивания поверхностей.

- Рекомендованная производителем смазка для рельсов (обычно на литиевой основе) и очиститель-обезжириватель.

Инструменты:

- Набор шестигранных ключей и отвёрток.

- Динамометрический ключ. Не роскошь, а необходимость для равномерной затяжки и предотвращения деформации рельса.

- Индикатор часового типа с магнитной стойкой или точный линейный калибр. Это ваш главный инструмент для контроля параллельности.

- Поверенная линейка или строительный уровень для проверки плоскостности. В идеале — торцевой микрометр, но для домашних условий это избыточно.

Пошаговый процесс установки

Шаг 1. Демонтаж и подготовка

Полностью обесточьте принтер. Аккуратно снимите старые направляющие, будь то валы с подшипниками или ролики. Очистите монтажные поверхности от пыли, грязи и остатков смазки. Внимательно осмотрите профиль или раму, куда будут крепиться рельсы. Поверхность должна быть максимально ровной. Любые заусенцы или неровности от литья нужно аккуратно сточить надфилем или шлифовальной шкуркой.

Шаг 2. Предварительная установка и выравнивание

Не спешите сразу всё закручивать. Промойте новые рельсы и каретки очистителем, чтобы удалить консервационную смазку, и нанесите рабочую. Установите одну рельсу (назовём её базовой) на её место и слегка наживите винты. С помощью поверенной линейки или индикатора убедитесь, что она установлена прямо, без изгибов. Теперь установите вторую рельсу. Наденьте на обе рельсы каретки и соедините их монтажной пластиной (например, столом или кареткой оси X). Это поможет выставить вторую рельсу параллельно первой.

Шаг 3. Последовательность затяжки винтов

Это критически важный этап. Начинайте затягивать винты на базовой рельсе от центра к краям, крест-накрест. Не затягивайте сразу до упора. Сделайте несколько проходов с постепенным увеличением момента затяжки, контролируя его динамометрическим ключом. После того как базовая рельса закреплена, передвиньте каретки по всей длине. Движение должно быть плавным, без заеданий. Теперь, используя каретки как шаблон, затягивайте вторую рельсу, также от центра к краям.

Шаг 4. Контроль параллельности и устранение дефектов

Закрепите магнитную стойку индикатора на подвижной части (например, на столе), а щуп уприте во внутреннюю грань второй рельсы. Медленно перемещайте узел по всей длине оси и следите за показаниями индикатора. Отклонение в идеале не должно превышать 0.02-0.05 мм на всю длину. Если отклонение больше, ослабьте винты на второй рельсе и добейтесь параллельности. Если рама принтера имеет неидеальную геометрию, придётся использовать тонкие прокладки или шлихтовочные пластины под рельсой в местах прогиба. После каждой корректировки повторяйте проверку.

Технические тонкости и настройка

Главное заблуждение новичков – необходимость менять шаги на миллиметр (`steps per mm`). Обычно это не требуется. Этот параметр зависит от геометрии ремённой передачи (шкивы и ремень) или шага винта оси Z, а не от типа направляющих.

Что действительно придётся скорректировать в прошивке, так это параметры динамики. Жёсткая конструкция на рельсах позволяет увеличить значения ускорений (acceleration) и рывка (jerk/junction deviation). Это напрямую влияет на скорость печати без потери качества. Начинайте с увеличения этих параметров на 20-30% от стоковых и проводите тесты.

Иногда, если новая конструкция каретки получилась значительно тяжелее старой, может потребоваться замена шагового двигателя на более мощный, но это редкий случай для большинства домашних принтеров.

Тесты и дальнейшее обслуживание

После сборки проведите серию тестов.

- Калибровочные кубы (XYZ Cube). Проверьте геометрию, перпендикулярность углов и равномерность укладки слоёв.

- Тесты на прямолинейность и воблинг. Распечатайте высокую тонкую башню. Стенки должны быть идеально ровными.

- Печать мостов (bridging test). Хорошая механика позволяет печатать более длинные мосты без провисания.

Обслуживание рельсов сводится к регулярной чистке и смазке. Раз в 2-3 месяца или каждые 100-150 часов печати протирайте рельсы чистой тканью без ворса и наносите небольшое количество смазки на дорожки качения.

И напоследок о безопасности. Для ответственных соединений используйте синий (разъёмный) фиксатор резьбы. После первых 10-15 часов печати обязательно проверьте момент затяжки всех крепёжных винтов. Вибрации могут ослабить их.

Часто задаваемые вопросы

Нужно ли перенастраивать steps per mm при переходе на рельсы?

Ответ: Нет, в 99% случаев это не требуется. Параметр steps/mm (шаги на миллиметр) зависит от механики привода, то есть от шаговых двигателей, шкивов и ремней. Поскольку при установке рельсов вы меняете только систему линейного перемещения, а не систему привода, эти значения в прошивке остаются прежними. Калибровка может понадобиться только в том экзотическом случае, если вы вместе с рельсами меняли, например, шкивы с 20 на 16 зубьев.

Приоритет: Обязательно убедиться, что приводная механика не изменилась. Сама перекалибровка опциональна и почти никогда не нужна.

Почему после установки появляются заедания или тугой ход?

Ответ: Самая частая причина — нарушение параллельности при монтаже. Рельсовые направляющие, в отличие от валов или роликов, не прощают даже малейших перекосов. Если монтажная поверхность не идеально ровная, каретка будет клинить. Проблема решается выравниванием, о котором мы подробно говорили в предыдущей главе, с помощью щупов или подкладок из фольги. Вторая возможная причина — мусор в каретке после транспортировки или некачественные, кривые рельсы от сомнительного производителя.

Приоритет: Обязательно устранить. Заедания ведут к пропуску шагов двигателем и дефектам печати.

Как часто нужно смазывать каретки?

Ответ: Это зависит от интенсивности использования принтера. Для домашней печати по выходным достаточно смазывать раз в 3-4 месяца. Если ваш принтер работает почти круглосуточно, стоит проверять состояние смазки ежемесячно. Используйте густую смазку, предназначенную для линейных перемещений, например, на литиевой основе. Наносите её тонким слоем, излишки только собирают пыль и грязь.

Приоритет: Рекомендуемое плановое обслуживание для долговечности узлов.

Уменьшится ли «звон» (ghosting) и вобблинг?

Ответ: Да, и это одно из главных преимуществ. «Звон» или эхо на моделях — это результат вибраций подвижных частей при резкой смене направления. Рельсы обладают гораздо большей жёсткостью по сравнению со стандартными роликами или валами. Они лучше гасят эти паразитные колебания. В результате вы сможете не только избавиться от дефектов, но и значительно поднять значения ускорений в прошивке, что сократит время печати без потери качества. Подробнее о преимуществах рельсов можно почитать в профильных статьях.

Приоритет: Одно из ключевых ожидаемых улучшений.

Стоит ли покупать самые дешёвые рельсы с AliExpress?

Ответ: Крайне не советую. Экономия здесь может выйти боком. У самых дешёвых рельсов часто плохая геометрия, некачественная обработка поверхностей и шарики разного диаметра внутри каретки. В итоге вы получите не плавное скольжение, а скрежет, люфты и быстрый износ. Лучше выбрать проверенного производителя «клонов» среднего ценового сегмента или, если бюджет позволяет, оригинал от HIWIN или CPC. Качество механики — это фундамент качественной печати.

Приоритет: Настоятельно рекомендуется избегать самых дешёвых предложений.

Подойдёт ли такой апгрейд для популярных бюджетных моделей вроде Ender-3?

Ответ: Да, более чем. Именно на бюджетных принтерах, где производитель сэкономил на механике, переход на рельсы даёт самый заметный эффект. Системы на V-роликах, как у серии Ender, со временем изнашиваются, требуют постоянной подстройки эксцентриков и страдают от люфтов. Установка рельсов решает эти проблемы раз и навсегда, превращая недорогой принтер в гораздо более точный и надёжный инструмент. Для популярных моделей уже существуют готовые наборы для установки, что сильно упрощает процесс.

Приоритет: Отличная возможность для апгрейда.

Как понять, что рельсы плохого качества, ещё до установки?

Ответ: Проведите простой тест. Тщательно промойте рельс и каретку в изопропиловом спирте, чтобы удалить консервационную смазку и возможную стружку. Высушите. Затем наденьте каретку на рельс и подвигайте её рукой. Движение должно быть плавным, тихим, без «песка» и затыков. Слегка покачайте каретку. У качественного изделия люфт будет минимальным или отсутствовать вовсе. Если ход тугой, прерывистый или каретка болтается, скорее всего, перед вами брак.

Приоритет: Обязательная проверка перед монтажом.

Где безопасно покупать рельсы в российских реалиях?

Ответ: Идеальный вариант — специализированные магазины по продаже комплектующих для ЧПУ и 3D-принтеров. У них обычно есть контроль качества и возможность получить консультацию. Если покупаете на маркетплейсах, выбирайте продавцов с высоким рейтингом и большим количеством реальных отзывов с фотографиями. Обращайте внимание на описание товара. Хороший продавец укажет класс точности (например, H или C) и преднатяг (ZF, Z0, Z1). Это говорит о его компетенции. Избегайте лотов с размытыми фото и минимумом технической информации.

Приоритет: Рекомендуется тщательно подходить к выбору продавца.

Итоги результаты и практические рекомендации

Итак, мы разобрали теорию, взвесили все «за» и «против», ответили на каверзные вопросы. Теперь пора подвести черту и решить, стоит ли игра свеч лично для вас. Переход на рельсовые направляющие это не просто замена одной детали на другую, это серьезная модернизация, которая требует осознанного подхода. Давайте разложим все по полочкам.

Модернизация оправдана, если вы четко понимаете, какую проблему решаете. Если ваш принтер страдает от люфтов, которые не устраняются регулировкой эксцентриков, если вы видите артефакты вроде «звона» (ghosting) на высоких скоростях или хотите добиться идеальной геометрии для функциональных деталей, рельсы станут отличным решением. Они обеспечивают жесткость и точность, недостижимые для стандартных роликов или даже качественных валов. Это апгрейд для тех, кто уже выжал максимум из стоковой конфигурации и готов идти дальше ради скорости и качества.

Когда лучше повременить? Если вы новичок и ваш принтер в целом печатает приемлемо, не спешите. Сначала научитесь идеально калибровать стол, подбирать параметры для разных пластиков и понимать основы механики. Рельсы не исправят проблемы с плохой адгезией или неправильными настройками ретракта. Также, если вы печатаете в основном декоративные модели, где допуски в десятые доли миллиметра не критичны, вложения могут просто не окупиться. Это как поставить спортивную подвеску на городской седан, вы почувствуете разницу, но вряд ли будете использовать ее потенциал на все сто в пробках.

Прежде чем бежать в магазин, пройдитесь по этому чек-листу.

- Цели и задачи. Что именно вы хотите улучшить? Печатать быстрее без потери качества? Добиться идеальной точности для инженерных прототипов? Или просто любите процесс модернизации? Честный ответ на этот вопрос определит все остальное.

- Бюджет. Хороший комплект рельсов на одну ось обойдется в несколько тысяч рублей. Полный апгрейд всех осей может стоить как половина бюджетного принтера. Учитывайте не только стоимость самих рельсов, но и крепежа, печатных деталей-адаптеров и возможную доставку. Не экономьте на качестве, дешевые рельсы с кривизной или плохими каретками принесут больше проблем, чем пользы.

- Выбор рельсов. Для большинства домашних принтеров (вроде Ender 3 или его аналогов) оптимальным выбором будут рельсы типоразмера MGN9 или MGN12. MGN9 легче и компактнее, идеальны для оси X. MGN12 более жесткие и подойдут для тяжелой оси Y или для крупных принтеров. Длину измеряйте с запасом, лучше отрезать лишнее, чем получить слишком короткую направляющую. Что касается класса точности, для FDM-печати обычно достаточно стандартного класса C.

- Инструменты и навыки. Вам понадобятся не только шестигранники, но и точный измерительный инструмент, например, штангенциркуль. Крайне желательно иметь динамометрический ключ для равномерной затяжки винтов. Самое главное это терпение и аккуратность. Установка рельсов требует точного выравнивания, иначе каретки будет клинить. Если вы не уверены в своих силах, лучше отложить проект или найти опытного помощника.

При выборе поставщика обращайте внимание на отзывы, реальные фотографии товара и то, как он упакован. Качественные рельсы приходят прямыми, чистыми, в масляной смазке и в надежной упаковке, исключающей изгиб при транспортировке. Каретки должны двигаться плавно, без заеданий и ощутимого люфта.

После установки не забудьте про обслуживание. Это не система «поставил и забыл».

- Сразу после установки. Промойте рельсы и каретки изопропиловым спиртом от консервационной смазки и нанесите новую, например, литиевую или специальную для линейных перемещений.

- Каждые 100-150 часов печати. Очищайте рельсы от пыли и остатков пластика сухой тканью без ворса.

- Каждые 3-6 месяцев (или 500 часов печати). Проводите полную чистку и замену смазки в каретках.

Чего ожидать в итоге? При правильной установке вы заметите, что артефакты, связанные с вибрациями рамы, уменьшились. Слои будут ложиться ровнее, особенно на высоких скоростях. Геометрия моделей станет точнее. Это не значит, что качество печати вырастет вдвое, но улучшение будет заметным, особенно на сложных моделях с мелкими деталями и острыми углами.

Так кому же стоит браться за этот апгрейд?

- Новичок. Однозначно нет. Сосредоточьтесь на освоении базовых навыков. Ваш принтер способен на многое и без рельсов.

- Опытный хоббист. Скорее да. Если вы любите свой принтер, получаете удовольствие от тюнинга и хотите поднять качество печати на новый уровень, это ваш проект. Вы получите не только результат, но и ценный опыт.

- Полупрофессионал / владелец небольшой принт-фермы. Определенно да. Для вас это инвестиция в надежность, скорость и повторяемость результата. Меньше брака и стабильная работа оборудования напрямую влияют на вашу эффективность и доход.

В конечном счете, решение за вами. Рельсы это мощный инструмент, но, как и любой инструмент, он требует умения и понимания, где и как его применять.

Источники

- В чём преимущества профильных рельсов перед валами для 3D …

- Каждому 3D принтеру — по рельсам — Habr

- Технология FDM печати в 3D-принтерах. Плюсы и минусы …

- Рельсовые направляющие 3D принтера или линейные валы 1

- Строительная 3D печать. Малоформатное оборудование …

- Рельсы или валы — 3DROB

- Сравнение линейных направляющих для 3D-принтеров

- Развенчание мифов — валы и рельсы. — 3DToday

- Системы линейных направляющих на осях 3D-принтера